Для достижения производства продуктов с крапчатыми эффектами в литье под давлением необходимо всесторонне применить выбор материала, оптимизацию параметров процесса, проектирование плесени и технологию постобработки.

一: выбор материалов и добавок

1. Специальные крапчатые пигменты и мастер -батчи

Masterbatches и Specling Agants: используйте Masterbatches, содержащие спекляльные агенты (такие как металлические порошки и перламузные пигменты). Например, металлические распученные порошковые покрытия состоят из смол, крапчарных агентов и алюминиевых порошков. Размер и плотность краплей можно управлять путем настройки количества крапляющих средств. Углеродные черные мастер-батчи могут обеспечить темную основу и смешиваться со светлыми смолами, образуя контрастные спеклы.

Натуральные модифицированные материалы: такие как материалы, модифицированные кофе, после добавления частиц кофе в полимер, темно -коричневые крапили могут быть сформированы естественным образом, одновременно выпустив небольшой кофейный аромат, который подходит для экологически чистых упаковочных продуктов.

Контроль дисперсии: намеренно уменьшайте однородность дисперсии пигмента и образуйте случайные спекляры с помощью низкого смешения сдвига или использования Masterbatches с плохой дисперсией.

2. Многокомпонентное смешивание материалов

Двухцветное/многоцветное литье под давлением: с помощью многоцветной технологии впрыска (аналогично многоцветной пигментации роговицы) различные цвета расплава впрыскивают в полость пресс-формы на стадиях, образуя пятнистый эффект. Требуется многокомпонентная форма для литья под давлением, и последовательность инъекции оптимизирована.

Несовместимое смешивание смолы: например, PC/ABS смешивается с небольшим количеством несовместимых полимеров (таких как PE), а точечная структура, разделенная микрофазой, образуется благодаря различиям потока расплава.

Смешивание частиц смолы разных цветов

Основные моменты: простой и легкий, недорогой, подходит для небольшой партии или экспериментального производства.

Точки для оптимизирования:

Совместимость материала: необходимо убедиться, что частицы смешанной смолы имеют одну и ту же субстрат (например, PP или ABS), в противном случае это может вызвать проблемы стратификации или силы из -за различий в температуре расплава/вязкости.

Координация процесса. Необходимо объединить низкотемпературную пластизацию низкоскоростной впрыскивания (такой как снижение температуры расплава на 10-20 ℃ и скорость впрыска до 20-30 мм/с), и уменьшить силу сдвига, чтобы избежать чрезмерного дисперсии пигмента, образуя пятна вместо равномерного смешивания.

Размер частиц: рекомендуется использовать частицы с большими различиями в размере частиц (таких как смесь 1 мм и 3 мм) для образования естественной агрегации, используя разницу в скорости плавления.

Используйте MasterBatch или Color MasterBatch

Основные моменты: сильная управляемость, подходящая для крупномасштабного производства.

Точки для оптимизирования:

Контроль дисперсии: если требуется точечный эффект, необходимо преднамеренно уменьшить однородность дисперсии (например, переключение на низкий сдвиг винт, снижение обратного давления или использование мастер -подборочного матча с плохой дисперсией).

Градиент концентрации: может быть принята стратегия «кормления голода» (например, уменьшение количества MasterBatch, добавленного с 3% до 1,5%) для формирования пятен с использованием локальных различий в концентрации.

Совместное инъекция/многокомпонентное формование

Основные моменты: высокая управляемость рисунка, подходящая для сложных конструкций.

Точки для оптимизирования:

Время инъекции: сначала введите основной материал, задержите 0,5-1 секунды, прежде чем вводить точечный материал, и образуйте естественное проникновение через нарушение фронта расплава.

Дизайн плесени: см. Асимметричную планировку множества ворот, которые я упомянул, и используйте турбулентность для повышения случайности пятен (таких как комбинация ворота фанатов Star Gates).

В составе украшения (IMD/IML)

Основные моменты: высокая точность поверхности, подходящая для логотипа или локального украшения.

Ограничения: пятна существуют только на поверхности (около 0,1-0,3 мм). Если требуется точечный эффект, который проникает в толщину, должны быть объединены другие методы.

二. Оптимизация параметров процесса

1. Скорость впрыска и контроль давления

Низкоскоростная инъекция: уменьшите скорость впрыска так, чтобы пигмент или наполнитель собирались в расплаве из-за недостаточной силы сдвига, образуя местные места. Подходит для сочетания светлых темных пятен.

Инъекция с переменной скоростью: используйте сегментированную кривую впрыска, с начальной низкой скоростью, чтобы избежать чрезмерного сдвига и дисперсии пигмента, а также высокоскоростное заполнение на более поздней стадии, чтобы уменьшить усадку.

2. Параметры температуры и пластификации

Температура расплава: соответственно снизить температуру расплава (например, ПК/АБС от 280 до 260 ℃), увеличить вязкость расплава и уменьшить диффузию пигмента.

В винтовом обратном давлении: увеличение обратного давления (например, с 5 МПа до 8 МПа) может усилить однородность пластификации, но если требуется точечный эффект, давление заднего вида может быть уменьшено, чтобы сохранить пигментную агрегацию.

3. Контроль температуры формы

Конструкция градиента температуры плесени: разность температур образуется в результате локального нагрева (например, вблизи ворот) и охлаждения (вдали от области затвора), что приводит к различной скорости затвердевания расплава и созданию глянцевых узоров.

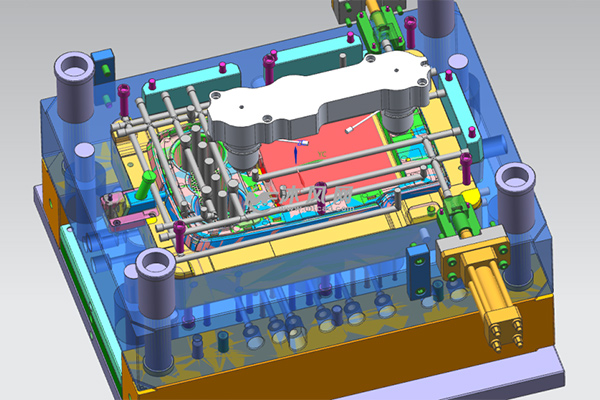

三. Оптимизация конструкции плесени

1. Проект ворот и бегуна

Увеличьте диаметр ворот: уменьшить нагрев на сдвиг во время высокоскоростной инъекции и избежать чрезмерной дисперсии пигментов. Например, увеличить диаметр затвора от 1,5 мм до 2,5 мм.

Закругление перехода бегуна: площадь перехода от ворот к полости формы округлена, чтобы замедлить скорость потока расплава и способствовать пигментной агрегации.

Грамовая компоновка: асимметричная конструкция затвора используется для направления расплава с образованием турбулентности и усиления неровного смешивания различных цветов или наполнителей.

2. Обработка поверхности полости

ТЕКСТВА ТЕКЛИВА: Процесс-микро канавок или шероховатые участки (RA 1,6-3,2 мкм) на поверхности плесени, чтобы вызвать локальное удержание расплава, когда она контактирует с стенкой плесени, создавая матовый или точечный эффект.

Местное покрытие: нитрид хрома или титана выдвигается в определенных областях, чтобы изменить скорость охлаждения расплава и формирования сзади с контрастным блеском.

四. Процесс постобработки

1. Поверхностное распыление и покрытие

Опрыскивание точечной краски: распыление покрытия, содержащего металлические частицы или перламудные пигменты на поверхности продукта, образуя искусственные пятна путем маскировки или локальной насадки (опорная металлическая пятно).

Электрохимическое травление: используйте технологию маскировки, чтобы локально травить поверхность продукта для генерации матовых или вогнутых пятен (аналогично

Логика обработки изображений).

2. Горячая тиснение и лазерная гравировка

ГОРЯЧАЯ ТЕКСОССИЯ ТЕКСТВА. Нажмите на форму с точечной картиной на поверхности продукта, чтобы сформировать вогнутую и выпуклую текстуру с помощью локального нагрева (конструкция капота для опорной формы).

Лазерная маркировка: используйте лазерные для Ablate Micron Mycron-Mayl Spots на поверхности, подходящие для высоких узоров (Femtosecond Laser Technology).

五. Контроль качества и эффекта

1. Имитационный анализ

Программное обеспечение для анализа потока плесени (например, MoldEx3D): прогнозируйте распределение напряжений фон Мизеса, оптимизируйте положение затвора и параметры инъекции, а также обеспечивают однородность и эстетику пяточного распределения.

Испытание на дисперсию: наблюдайте за состоянием дисперсии пигмента с помощью микроскопа и отрегулируйте процесс смешивания.

2. Экспериментальная проверка

DOE (экспериментальный дизайн): Используйте метод Тагучи или Полный факторный дизайн, чтобы проверить ключевые параметры, которые влияют на точечный эффект (например, скорость впрыска, температура расплава, концентрация пигмента).

Исследование быстрого плесени: проверьте эффект точечного эффекта с помощью небольшого испытания плесени, чтобы избежать чрезмерных затрат на корректировку во время массового производства.

六. Общие проблемы и решения

Неровное распределение пятна

Причина: плохая дисперсия пигмента или колебания параметров впрыска.

Контрмеры: улучшите смешанную способность винта или используйте винт с высоким сдвигом (технология гофрированного винта с двумя потоками).

Точечный размер слишком большой

Причина: концентрация пигмента слишком высока или температура расплава слишком низкая.

Контрмеры: уменьшите количество добавленного пигмента (например, от 5% до 2%), и увеличить температуру расплава на 10-20 ℃.

Поверхностный блеск непоследовательна

Причина: необоснованный градиент температуры пресс -формы.

Контрмеры: оптимизируйте контроль температуры формы, чтобы гарантировать, что разница температур между каждой областью составляет ≤5 ℃ .