Инъекция:

На стадии инъекции материал - часто пластик в случае большинства процессов литья под давлением - сначала подается в нагретый ствол, где он расплавлен и превращен в жидкость. Затем материал вынужден в полость пресс -формы через форсунку, используя винт или механизм поршена, который применяет высокое давление. Высокое давление гарантирует, что расплавленный материал полностью течет в каждую деталь плесени, полностью заполняя его.

Скорость и давление, с которым вводится материал, являются важными факторами, которые влияют на качество готовой части, поскольку слишком мало давления может привести к неполному заполнению плесени, в то время как слишком большое давление может вызвать дефекты, такие как вспышка или деформация. Как только материал заполняет полость, плесень может перейти к стадии охлаждения.

Охлаждение:

Стадия охлаждения имеет решающее значение, потому что она определяет окончательную форму, прочность и внешний вид формованной части. После того, как плесень заполнена расплавленным материалом, ей нужно время, чтобы охладить и затвердеть, прежде чем деталь будет выброшена. Время охлаждения варьируется в зависимости от нескольких факторов:

Тип материала: разные материалы имеют разные скорости охлаждения. Например, термопластики, такие как полиэтиленовые охлаждения, быстрее, чем терморективы, такие как фенольные смолы. Материалы с более высокой теплопроводностью также имеют тенденцию к охлаждению быстрее.

Толщина части: более толстые детали занимают больше времени, чтобы охлаждать, потому что тепло должно двигаться дальше от центра части к внешней поверхности. Толковые детали будут остыть быстрее.

Дизайн плесени: сама форма играет большую роль. Плесени с лучшей теплообменой (например, с каналами охлаждения, предназначенными для удаления тепла), позволит детали охладиться быстрее и равномерно, что помогает уменьшить дефекты, такие как деформация.

Скорость охлаждения: слишком быстро охлаждение может вызвать внутренние напряжения в материале, что приводит к таким проблемам, как трещины или усадка. С другой стороны, охлаждение слишком медленно может привести к более длительному времени цикла, снижению эффективности.

Это тонкий баланс, так как правильное охлаждение гарантирует, что часть содержит свои размеры и не деформируется и не деформируется. Производители обычно используют кривую охлаждения для оптимизации процесса и минимизации времени производства, обеспечивая при этом высококачественные результаты.

Открытие плесени

Сцена - это все о безопасном и плавно выпустив детали после того, как она охлаждена и затвердевает. Вот как это работает:

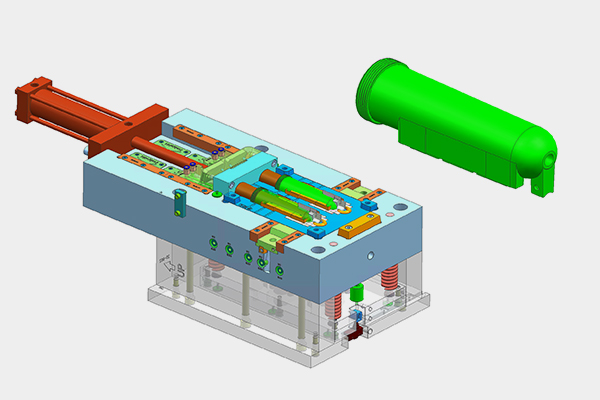

Открытие плесени: как только деталь охлаждается достаточно, две половинки формы (ядро и полость) разделены. Это делается с помощью механизма открытия плесени, который может быть оснащен гидравлическими, пневматическими или механическими системами, в зависимости от типа машины для литья впрыска.

Механизм выброса: Большинство форм оснащены эжекторной системой (часто с использованием выводов), которая помогает вытащить часть из формы. Эти булавки обычно расположены в подвижной половине формы. Когда плесень открывается, выводы эжектора или другие механизмы прижимают часть, чтобы вытащить ее. Конструкция выводов эжектора имеет решающее значение, чтобы избежать повреждения тонких или сложных частей, так как им необходимо продвигать роль таким образом, чтобы не вызвать деформацию или следы.

Соображения по проектированию плесени: пресс -форма должна быть разработана с конкретными функциями, такими как рафы, углы (небольшие углы на поверхности детали), чтобы облегчить удаление. Если часть имеет сложную геометрию или подрезки (функции, которые не могут быть выпущены непосредственно из плесени), плесень может включать в себя побочные действия, подъемники или ползунки, которые позволяют выбросить часть без повреждений.

Обработка части: после выброса часть может быть автоматически удалена с использованием роботизированных рук или вручную, в зависимости от сложности и размера детали. На этом этапе эта часть может быть готова к вторичным операциям, таким как обрезка или сборка.

Выброс

Стадия выброса является последним шагом, где часть удаляется из формы после того, как она охлаждается и затвердевает. Здесь действительно вступают в игру систему проектирования и выброса плесени, чтобы гарантировать, что часть безопасно и эффективно выпущена. Вот более пристальный взгляд:

Выталкивающие штифты: наиболее распространенный механизм выброса включает в себя выталкивающие штифты, которые представляют собой небольшие стержни, расположенные в форме. Когда плесень открывается, эти контакты толкаются к части, вынуждая ее из полости. Булавки тщательно расположены, чтобы не оставлять следы или повредить часть.

Пластины выброса: в некоторых формах используется выбросы, которая выдвигает всю часть вперед из формы. Это часто используется для более крупных или более сложных частей, которые требуют большей силы или другого типа механизма толчка.

Выброс воздуха: в некоторых случаях можно использовать сжатый воздух, чтобы помочь удалить детали из формы. Это особенно полезно для небольших деталей или деталей с тонкими стенами, которым не требуется много силы для извлечения. Воздух помогает вытащить часть, снижая риск повреждения.

Комплексные формы деталей: для частей с подрезом или сложными формами эжекторные системы могут быть более сложными. Такие функции, как боковые действия, атлеты или слайды, используются для перемещения деталей из формы таким образом, чтобы не повредить их. Эти дополнительные функции помогают с частями, которые не могут быть выброшены непосредственно по одной прямой линии из -за их геометрии.

Соображения износа плесени: со временем выводы и другие компоненты выброса могут изнашиваться из -за вовлеченных сил. Регулярное техническое обслуживание и надлежащая конструкция пресс -формы помогают минимизировать износ, обеспечивая гладкий и эффективный процесс.

После того, как часть выброшена, она может пройти через этапы после обработки, такие как обрезка избыточного материала, очистка или сборки, в зависимости от предполагаемого использования.