Ядро плесени против полости плесени: понимание ключевых различий в литье под давлением

Введение в ядер плесени и полости плесени

Инъекционное формование - это краеугольный камень современного производства, используемое для производства огромного спектра пластиковых изделий, от автомобильных панелей до бутылочных крышек. Это точный процесс, в котором расплавленный пластик впрыскивается в форму, образуя желаемую форму. Качество и точность окончательной части почти полностью зависят от проектирования и построения самой плесени.

Типичная инъекционная форма состоит из двух первичных половинок: Ядро плесени и полость плесени Полем Вместе эти две половинки образуют полную форму детали. Пока они работают в тандеме, у каждого из них есть различные функции и характеристики.

Что такое ядро плесени?

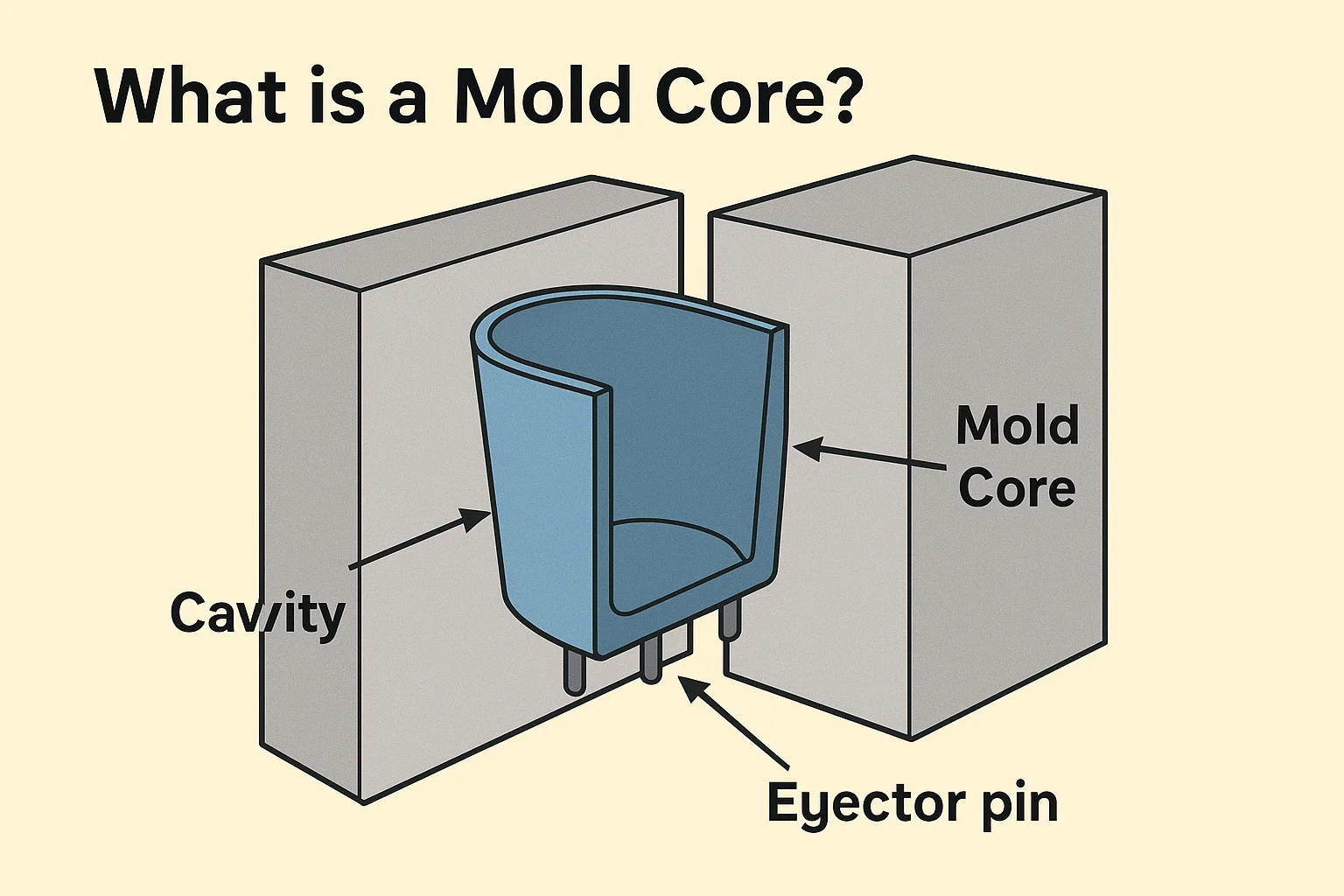

А Ядро плесени , также известный как «b-side» или «ядра» формы, является компонентом, который образует Внутренние функции пластиковой части. Когда форма закрыта, ядро помещается внутри полости, создавая пространство, в которое вводится расплавленный пластик. Думайте об этом, как удар, который создает полые или утопленные области внутри части.

Например, если вы формируете пластиковую чашку, ядро будет той частью, которая образует внутреннюю часть чашки. Для пустой коробки ядро сформирует внутреннее пространство. Ядро также обычно содержит такие функции, как выводы эжектора, которые используются для выталкивания готовой части из формы после охлаждения. Поскольку он формирует внутреннюю форму, ядро часто имеет более сложный дизайн с такими функциями, как ребрышки, боссы (цилиндрические выступы для монтажа) и другие сложные детали.

Как правило, ядра плесени изготавливаются из прочных и термостойких материалов, таких как закаленная сталь, инструментальная сталь или, для более низких объемов производства, алюминия. Выбор материала зависит от таких факторов, как литье пластика, сложность детали и требуемый объем производства.

Что такое полость формы?

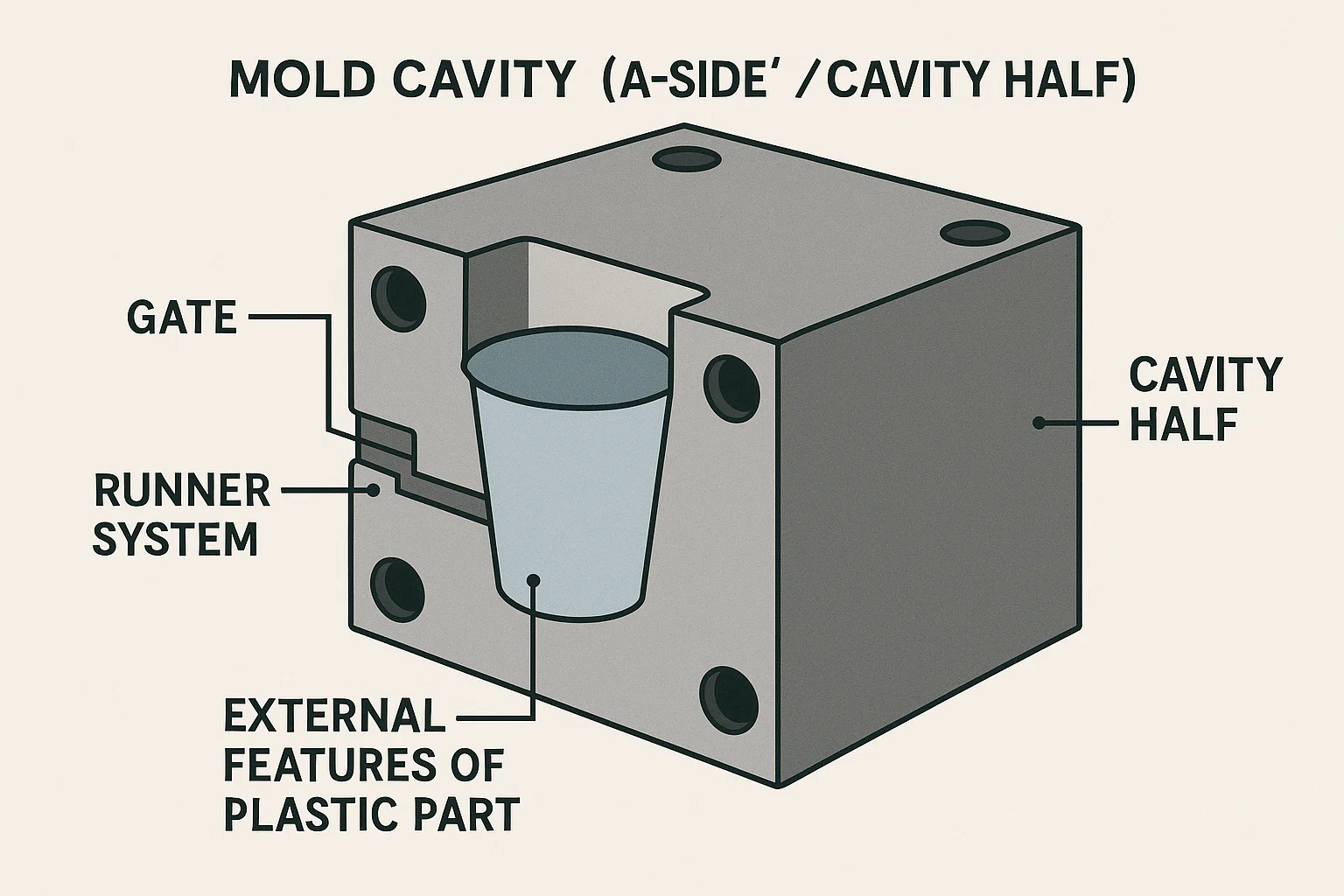

А полость плесени , также известный как «А-сторона» или «половина полости», является компонентом, который образует внешние функции пластической части. Это внешняя оболочка или контейнер, который заполняет расплавленный пластик. Используя аналогию пластиковой чашки, полость образует внешнюю часть чашки, включая ее губ и внешние стены.

Половина полости формы обычно находится там, где находятся ворота и система бегунов. Эта система представляет собой канал, через который расплавленный пластик (или смола) течет из блока впрыска в форму. Полость также требует тщательных конструктивных соображений для вентиляции, что позволяет захваченному воздуху сбежать, когда пластик заполняет форму. Правильная вентиляция имеет решающее значение для предотвращения дефектов, таких как короткие снимки (неполные детали) и ожоги.

Как и ядро, полости плесени изготовлены из стали или алюминия, причем материал выбирается на основе тех же факторов долговечности и стоимости. В то время как ядро образует внутреннюю форму, полость - это то, что придает части его конечную внешнюю форму и поверхностную отделку.

Ключевые различия между ядрами плесени и полостями плесени

Ядро и полость - две стороны одной монеты, но они имеют принципиально разные роли в литье под давлением. Понимание этих различий имеет решающее значение для правильной формы и детали.

Формирование формы: внутренняя и внешняя

Наиболее значимое различие заключается в форме формы каждого компонента. А Ядро плесени Создает внутренняя форма и особенности детали, такие как отверстия, полые секции или внутренняя часть контейнера. Напротив, полость плесени формирует внешняя форма , включая внешнюю поверхность, декоративные детали и общие размеры детали. Это разделение труда-это то, что позволяет создавать сложные трехмерные объекты.

Позиция относительно линии расставания

А прощальная линия это линия, где встречаются две половинки плесени. А полость половины обычно на Sprue Side (сторона, где вводится пластик), и она образует видимую внешнюю поверхность детали. А Основная половина находится на Сторона эжектора , и именно там законченная часть выталкивается из формы. Расположение штифтов эжектора на стороне ядра является ключевым отличием, так как они не найдены на стороне полости.

Роль в процессе литья инъекции

-

Основной: Ядро часто является стороной с система выброса , который включает в себя штифты и обратные штифты. Его основная роль состоит в том, чтобы облегчить удаление охлажденной части из формы.

-

Полость: Полость - это сторона, которая обычно содержит Система ворот и бегунов , который направляет расплавленный пластик в форму. Его основная роль - получить инъекционный материал и сформировать внешнюю оболочку.

| Особенность | Ядро плесени | Полость плесени |

| Основная функция | Образует внутреннюю форму части | Образует внешнюю форму части |

| Положение в плесени | Сторона эжектора (B-сторона) | Sprue Side (А-Ade) |

| Ключевые функции | Выталкивающие штифты, слайды, атлеты | Гейтс, бегуны, вентиляционные отверстия |

| Роль в процессе | Выкидывает законченную часть | Получает инъекционный пластик |

| Воздействие на часть | Влияет на внутренние признаки, силу и выброс | Влияет на отделку поверхности, текстуру и косметический вид |

Влияние на дизайн и функциональность частично

Ядро и полость оказывают прямое влияние на дизайн финальной части. Особенности на стороне ядра, такие как ребра и боссы, имеют решающее значение для добавления прочности или для целей сборки. Конструкция ядра также может определить необходимость определенных углах, чтобы убедиться, что деталь может быть чисто выброшена. Сторона полости, с другой стороны, определяет поверхность, текстуру и косметический вид детали. Любые недостатки в полости будут видны на конечном продукте.

Процесс формования инъекции: ядро и полость в действии

Ядро и полость не просто сидят статически; Они являются динамическими партнерами в очень синхронизированном производственном процессе. Вот пошаговая разбивка того, как они работают вместе:

-

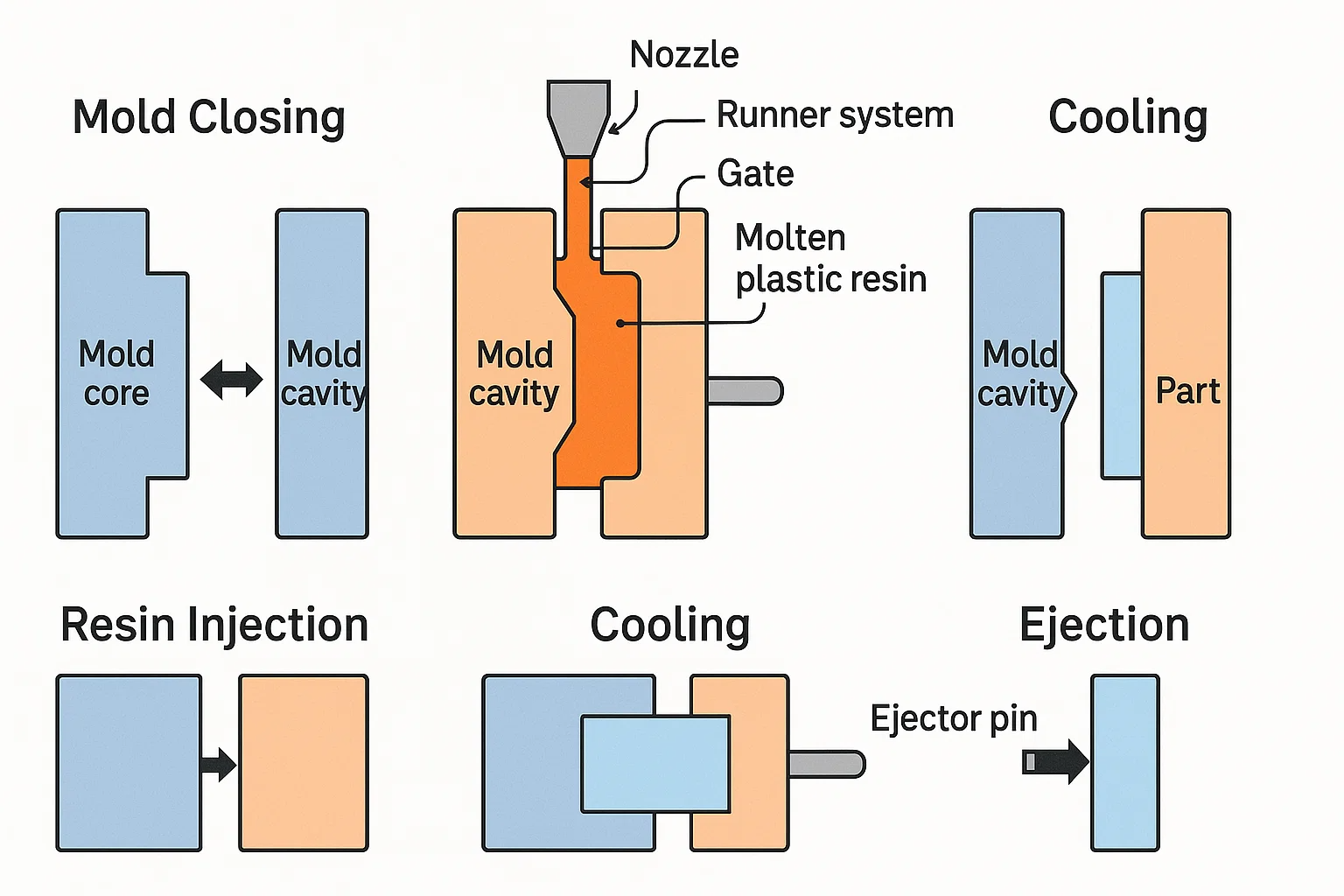

Закрытие плесени: Процесс начинается с того, что ядро плесени и полость плесени движется друг к другу, пока они не закрепляют вместе. Это действие создает запечатанную внутреннюю пустоту - форму последней части. Точность этого выравнивания имеет решающее значение, так как любое смещение может вызвать "вспышка" (избыточный материал просачивается вдоль линии расставания).

-

Инъекция смолы: Расплаванная пластиковая смола впрыскивается под высоким давлением через форсунку и в форму. Материал проходит через Система бегунов и ворота - который является частью половины полости - и заполняет пространство между ядром и полостью. Ядро вытесняет смолу, чтобы сформировать внутреннюю форму части, в то время как полость образует внешнюю оболочку.

-

Охлаждение: После того, как смола заполняет форму, посвященный система охлаждения циркулирует жидкость (обычно воду или масло) через каналы как в ядре, так и в полости. Этот процесс укрепляет пластик снаружи, с половинками ядра и полости, которые действуют как радиаторы, чтобы эффективно охладить деталь.

-

Выброс: Как только часть охлаждена и затвердевает, плесень открывается. А система выброса - Руководится на половину ядра - активирует, используя выводы, чтобы оттолкнуть недавно сформированную часть с ядра. Поскольку часть часто сжимается на ядре во время охлаждения, дизайн ядра должен включать проект углов Чтобы он не застрял и обеспечил чистый выпуск. Затем эта часть попадает в мусорное ведро или поднимается роботизированной рукой.

Расчетные соображения для ядер и полостей для форм

Дизайн ядра и полости - это тщательный процесс, который диктует успех окончательной части. Инженеры должны рассмотреть несколько критических факторов для обеспечения функциональности, производства и высококачественной отделки.

Углы проекта и их важность

A рафта угол является небольшой конусной или наклонной, нанесенной на вертикальные стены пластиковой части. Это важно для чистого освобождения от формы. Без надлежащего черновика часть может придерживаться ядра или полости, что приводит к повреждению, деформации или трудному выбросу. Проект должен быть спроектирован как на стороне ядра, так и на стороне полости, чтобы гарантировать, что часть не завоевана ни одной половины, когда открывается плесень.

Дизайн охлаждающего канала

Правильный охлаждение Это жизненно важно для сокращения времени цикла и предотвращения дефектов, таких как боевые знаки и раковины. Инженеры разрабатывают сложные каналы охлаждения как в половинках ядра, так и в половине полости. Эти каналы циркулируют охлаждающую жидкость, чтобы равномерно и быстро извлекать тепло из расплавленного пластика, обеспечивая равномерное затвердевание. Конструкция этих каналов должна быть оптимизирована для геометрии детали, чтобы избежать горячих точек.

Проектирование системы стробирования и бегуна

А Система бегунов является сетью каналов, которая направляет расплавленный пластик из сопла впрыска к полости пресс -формы. А ворота это тот момент, когда бегун встречает часть. Ворота и бегун почти всегда расположены на полость половины Полем Их дизайн имеет решающее значение для контроля того, как смола заполняет плесень, поскольку она влияет на следы потока, вязаные линии и общую прочность.

Дизайн системы выброса

А система выброса расположен исключительно на Основная половина формы. Он состоит из штифтов, лезвий или рукавов, которые отталкивают готовую часть от ядра. Количество, размер и местоположение этих булавок должны быть тщательно рассмотрены для применения даже силы, предотвращая деформирование или повреждение детали во время выброса.

Вентиляционные соображения

Поскольку пластиковая смола заполняет форму, воздух, запертый внутри, должен иметь способ сбежать. Вентиляция , обычно разработанный в прощальная линия или полость половины , состоит из небольших мелких каналов, которые позволяют вытащить воздух. Недостаточная вентиляция может привести к косметическим дефектам, как ожог отметки и функциональные проблемы, как короткие снимки , где часть неполна.

Материалы для ядер плесени и полостей

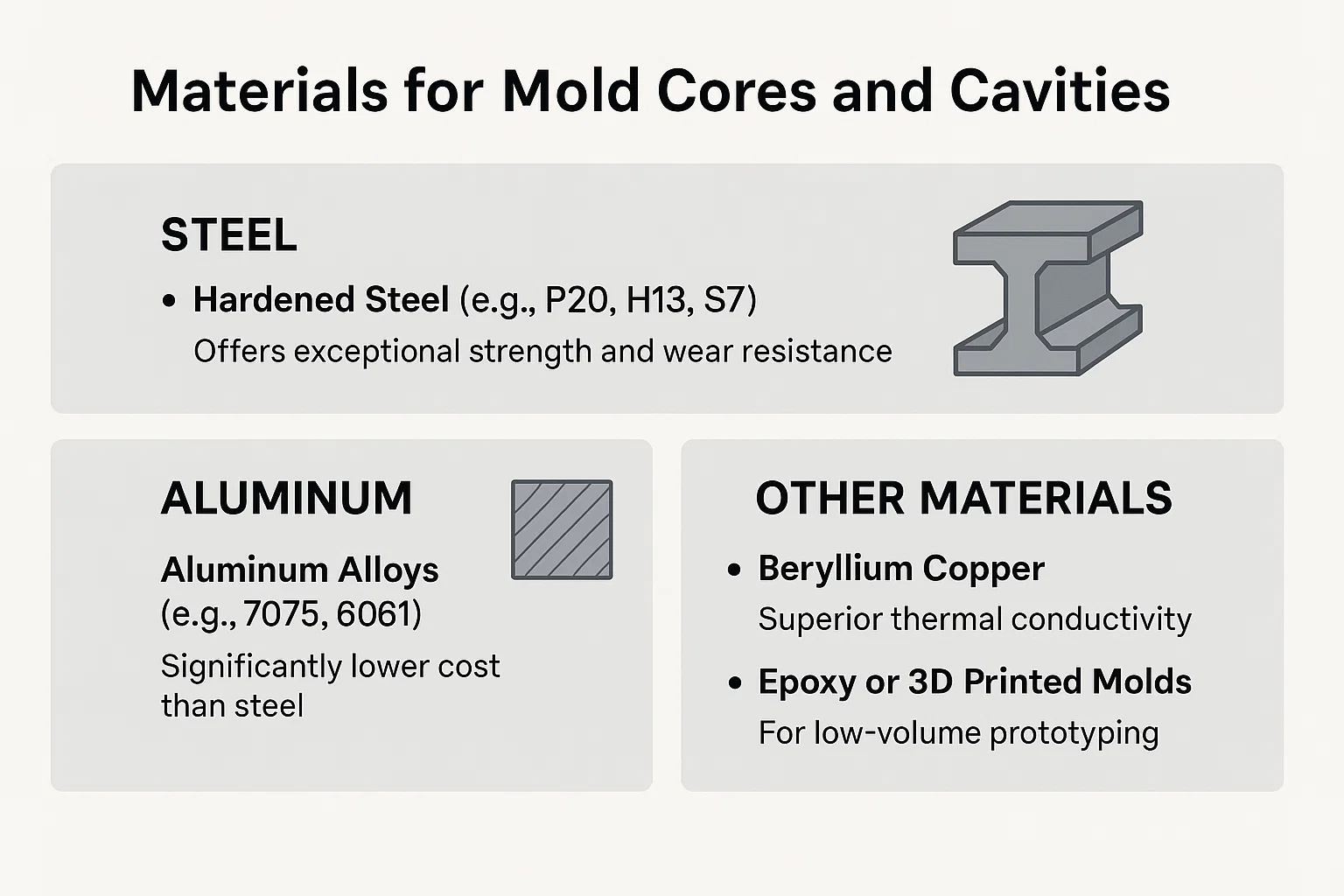

Материал, выбранный для ядра и полости, имеет решающее значение, поскольку он напрямую влияет на долговечность, затраты и способность формы эффективно производить высококачественные детали. Выбор зависит от таких факторов, как тип формованного пластика, необходимый объем производства и сложность дизайна детали.

Сталь

Сталь является наиболее распространенным и предпочтительным материалом для инъекционных форм, особенно для высокодольных производственных прогонов.

-

Закаленная сталь (например, P20, H13, S7): Этот тип стали предлагает исключительную прочность и износ. Он идеально подходит для производства миллионов деталей за всю жизнь плесени. P20 является популярным выбором для баланса твердости и оборудования. H13 и S7 отлично подходят для применений, требующих сопротивления тепла и давления. Высокая твердость этих сталей обеспечивает превосходную поверхность.

-

Нержавеющая сталь (например, 420 SS): Это используется, когда формовочный пластиковый материал является коррозионным или когда форма будет использоваться во влажной среде. Он обеспечивает превосходную коррозионную стойкость, что имеет решающее значение для поддержания нетронутой поверхности плесени.

Алюминий

Алюминиевые сплавы (например, 7075, 6061) часто используются для прототипных форм или для производственных прогонов с низким объемом (обычно менее 100 000 частей).

-

Преимущества: Алюминий предлагает несколько преимуществ, в том числе значительно более низкую стоимость, чем сталь и гораздо более быстрое время обработки. Его превосходная теплопроводность позволяет более быстро охладить, что может сократить время цикла литья.

-

Недостатки: Он менее долговечен и более восприимчив к износу и повреждению, чем сталь. Это может не подходить для формования абразивного или заполненного стеклом пластмасс.

Другие материалы

-

Бериллий медь: Этот материал является отличным выбором для вставки или компонентов, где быстрое удаление тепла имеет решающее значение, например, в областях с толстой стеновой секцией. Он обладает превосходной теплопроводностью по сравнению со сталью, что делает его идеальным для локализованного охлаждения.

-

Эпоксидная или 3D -печатная формы: Для очень малого объема или быстрого прототипирования можно использовать нетрадиционные материалы. Они недороги и быстро производят, но имеют очень ограниченные срок службы и не подходят для сложных или высоких деталей.

Производство ядер и полости

Производство ядер и полостей плесени является очень точным и специализированным процессом. Это требует передового оборудования и квалифицированного мастерства для преобразования блоков сырья в сложные функциональные компоненты формы впрыска. Цель состоит в том, чтобы достичь чрезвычайно жестких допусков и безупречной поверхности.

Процессы обработки: фрезерование с ЧПУ и EDM

-

Смешанка с ЧПУ (численное управление компьютером): Это основной метод формирования как ядра, так и полости. Машины с ЧПУ используют режущие инструменты с компьютером для удаления слоя материала по слою. Они необходимы для создания основной геометрии, карманов и большинства подробных функций. Современные многоосные машины ЧПУ могут производить сложные, изогнутые поверхности с невероятной точностью.

-

EDM (обработка электрического разряда): EDM, также известная как обработка Spark, представляет собой бесконтактный процесс, используемый для создания функций, которые сложны или невозможно обработать с традиционными режущими инструментами. Он работает, используя электрические искры для разрушения материала. EDM особенно полезен для создания острых углов, глубоких ребер и очень маленьких сложных функций в закаленной стали.

Обработка и отделка поверхности

После обработки поверхности пресс -формы отполируются и обрабатывают для достижения желаемой текстуры и долговечности.

-

Полировка: Поверхности плесени отполируются до зеркальной отделки, чтобы убедиться, что деталь легко выпускается и для получения гладкой поверхности с высоким содержанием глянки на конечном продукте. Ядро, в частности, часто требует высокополированной отделки, чтобы помочь в изгнании.

-

Текстурирование: Текстурирование или добавление зерна или рисунка на поверхность плесени часто выполняется, чтобы придать конечной части конкретный эстетический вид или ощущение. Это также может помочь скрыть косметические дефекты, такие как отметки потока.

-

Покрытия: Покрытия, такие как электроасиночное покрытие или олово (нитрид титана), наносятся для увеличения твердости плесени, коррозионной стойкости и смазки, продления его срока службы и снижения износа.

Контроль качества и проверка

На протяжении всего производственного процесса существуют строгие меры контроля качества. Высокие инструменты, такие как координатные машины измерения (CMM), используются для проверки того, что размеры и допуски сердечника и полости точны в пределах нескольких микрометров. Эта дотошная проверка жизненно важна для обеспечения того, чтобы плесень будет производить последовательные, высококачественные детали без дефектов.

Общие проблемы и решения

Даже при тщательном проектировании и производстве, литье под давлением может столкнуться с общими проблемами. Многие из этих проблем напрямую связаны с взаимодействием между сердечником плесени и полостью плесени.

Варпад и искажение

Проблема: Варпад - это деформация пластиковой части после того, как она охлаждается. Обычно это вызвано неровными скоростями охлаждения. Если ядро и полость охлаждают деталь с разными скоростями, внутренние напряжения могут нарастать, что приводит к сгибанию или повороте детали.

Решение: Наиболее эффективным решением является оптимизация конструкции каналы охлаждения как в ядре, так и в полости. Обеспечение того, чтобы охлаждение было равномерным по всей поверхности плесени, имеет важное значение. Регулировка температуры расплава, давление впрыска и время удержания также может помочь смягчить внутреннее напряжение.

Короткие снимки и следы раковины

Проблема: A короткий выстрел происходит, когда пластиковая смола не может полностью заполнить полость пресс -формы, что приводит к неполной части. Это часто связано с недостаточным давлением или плохой вентиляцией. Наоборот, раковины отметки депрессии на поверхности детали, вызванные сжиманием пластика при охлаждении, потягивая поверхность внутрь.

Решение: Для коротких снимков решение включает в себя улучшение вентиляция На полости пресс -формы, чтобы позволить захваченному воздуху сбежать. Повышение давления впрыска, скорость или температура расплава также может помочь. Для отметок раковины проблема, как правило, является результатом толстой стены или недостаточного охлаждения. Решения включают в себя переработку детали, чтобы иметь равномерную толщину стенки, повышение давления удержания или повышение эффективности охлаждающих каналов как в ядре, так и в полости.

Проблемы выброса

Проблема: Проблемы выброса возникают, когда готовая часть прилипает к форме и не может быть четко удалена. Это почти всегда проблема с Основная половина формы. Это может быть вызвано недостаточным или неправильно спроектированным проект углов , неадекватный система выброса , или часть слишком плотно сжимается на ядро.

Решение: Основное решение состоит в том, чтобы убедиться, что все стены на стороне ядра имеют надлежащий угол навода. Увеличение количества выбросы или оптимизация их размещения для более равномерно распределения силы выброса может также решить проблему. Если материал подвержен прилипанию, можно использовать высокополированную поверхность или конкретный агент высвобождения плесени.

| Проблема | Вероятная причина | Решение |

| Warpage | Неровное охлаждение, внутреннее напряжение | Оптимизируйте каналы охлаждения, отрегулируйте параметры обработки. |

| Короткие снимки | Захваченный воздух, низкое давление | Улучшить вентиляцию на полости, повысить давление впрыска. |

| Раковины отметки | Толстые стены, недостаточное охлаждение | Перепроектная часть для однородной толщины, увеличивает давление удержания на полости. |

| Проблемы выброса | Недостаточный угла застрявшего, часть застряла | Добавить или увеличить углы черновика на ядре, добавьте больше выводов. |

Так

Различие между Ядро плесени и полость плесени является фундаментальным для всего процесса литья впрыска. В то время как они представляют собой две половинки одного инструмента, они выполняют отчетливо разные, но дополнительные функции. Плесень полость формирует внешняя форма из части, определяя его внешние размеры и косметическую поверхность. Напротив, плесень основной Создает внутренняя форма и особенности, а также играют критическую роль содействия выбросу части.

Вместе ядро и полость представляют собой сердце литья под давлением, превращая сырую пластиковую смолу в точный готовый продукт. Глубокое понимание их индивидуальных функций и требований к проектированию имеет решающее значение для предотвращения общих дефектов, оптимизации эффективности производства и, в конечном итоге, создания высококачественных пластиковых деталей, соответствующих строгим стандартам. . .