Инъекционное формование и чрезмерное рассылку являются двумя фундаментальными производственными процессамиВ которые революционизировали автомобильную промышленность. Эти методы необходимы для производства широкого спектра компонентов, от внутренних частей кабины до корпусов под капюшоном, с высокой точностью и эффективностью. Возможность создания сложной геометрии и интеграции нескольких функций в одну часть делает эти процессы незаменимыми для современного дизайна транспортных средств.

Использование инъекционных формованных и переполненных деталей в транспортных средствах дает значительные преимущества. Они включают снижение веса , что имеет решающее значение для повышения топливной эффективности и расширения ассортимента электромобилей. Они обеспечивают невероятно Гибкость дизайна , позволяя создавать сложные и эстетически приятные компоненты. Кроме того, эти процессы экономичный Для производства больших объемов, помогая производителям соответствовать требовательным графикам производства и контроля затрат. В конечном счете, эти передовые методы производства способствуют общему долговечность, безопасность и производительность сегодняшних автомобилей.

Что такое литья инъекции?

Инъекционное формование является очень универсальным и широко используемым производственным процессом для производства деталей путем введения расплавленного материала в форму. Это метод для создания пластиковых компонентов с высокой точностью, повторяемостью и в больших объемах.

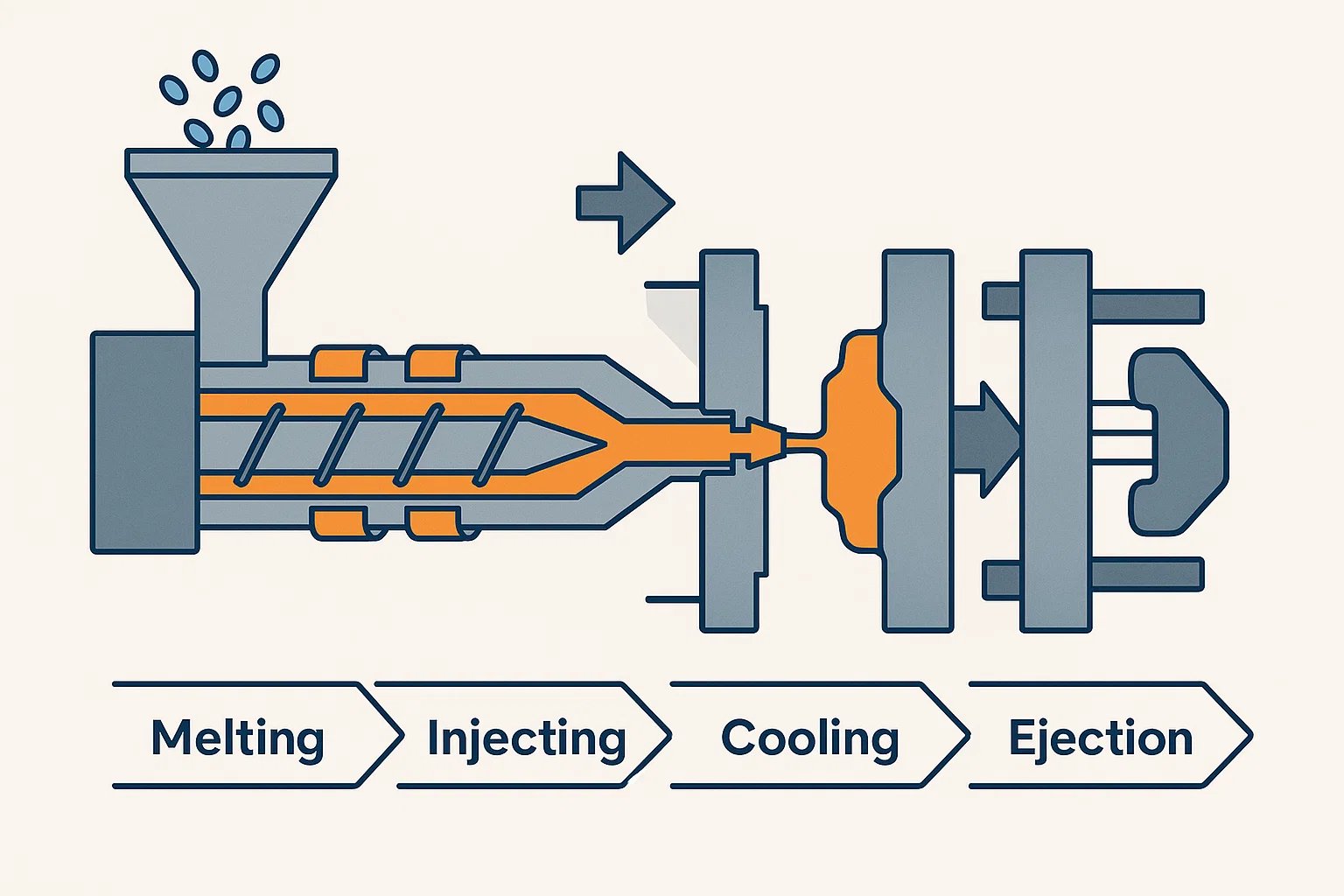

Как это работает: плавление, инъекция, охлаждение и выброс

Процесс литья под давлением следует точной и циклической последовательности:

-

Подготовка материала: Пластиковые гранулы (или другие термопластичные материалы) подаются из бункера в нагретый ствол.

-

Таяние: Внутри ствола возвратный винт перемещает гранулы вперед, пока они нагреваются в расплавленное состояние. Вращение и трение винта также способствуют нагреву, обеспечивая, чтобы материал был равномерной вязкой жидкостью.

-

Инъекция: Затем расплавленный пластик быстро вводится под высоким давлением в полость пресс -формы, которая зажимается. Это давление гарантирует, что материал полностью заполняет все сложные детали формы.

-

Охлаждение: Как только полость заполняется, плесень удерживается при контролируемой температуре, чтобы пластик охладился и затвердел, принимая форму формы.

-

Выброс: После того, как материал закрепился, плесень открывается, и готовая часть выбросает серию выводов. Тогда плесень закрывается, и цикл повторяется.

Типы методов литья под давлением

Хотя основной принцип остается прежним, было разработано несколько передовых методов для удовлетворения конкретных автомобильных требований:

-

Газовая инъекционная формование: Этот метод включает в себя инъекцию инертного газа (обычно азота) в полость формы после того, как пластик был частично введен. Газовый сердечник вытекает толстые срезы детали, уменьшая использование материала, минимизация следа раковины и улучшение стабильности размерных. Это особенно полезно для деталей с толстыми стенами, такими как дверные ручки и рулевые рамки.

-

Многокомпонентное (2K/3K) Инпекционное формование: В этом процессе используется одна машина для введения двух или более разных материалов или цветов в одну и ту же форму. Плесень вращается или сдвигается, чтобы поместить первый выстрел для инъекции второго материала. Этот метод часто используется для деталей как с жесткими, так и с гибкими секциями, такими как брелок с ключом автомобиля с твердым пластиковым корпусом и мягкими резиновыми кнопками.

-

В мольде маркировка (IML): Этот процесс объединяет предварительно напечатанную этикетку или декоративную пленку непосредственно в полость формы перед инъекцией. Расплавленный пластик впрыскивается за этикеткой, постоянно объединяя его. Это создает прочную, высококачественную графику, которая устойчива к царапинам и выцветанию, идеально подходит для дисплеев приборочных панелей и консольных панелей.

Что такое чрезмерное рассылку?

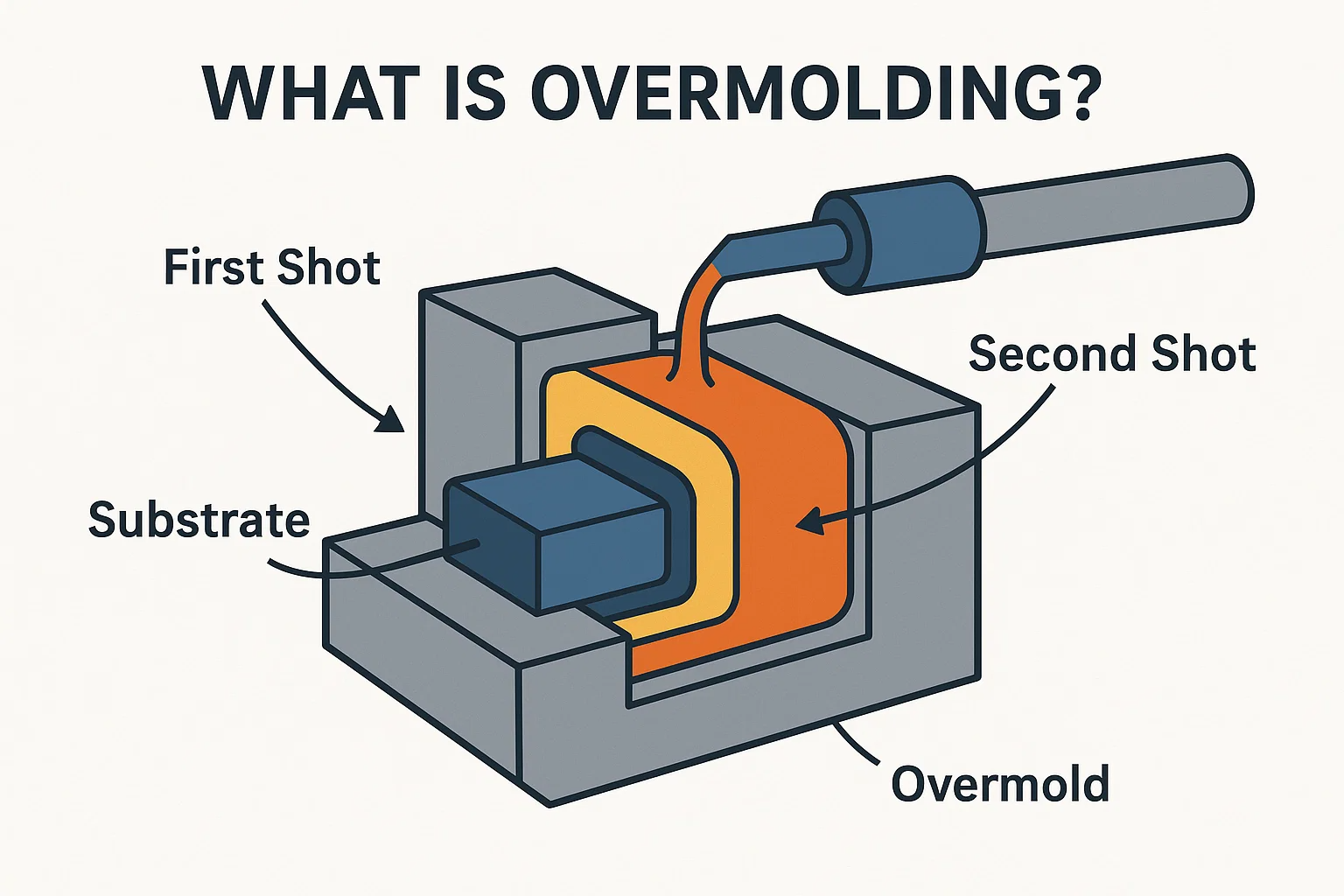

Overdlolding-это специализированный процесс литья впрыскивания, который делает концепцию многоматериальных частей на шаг дальше. Он включает в себя формование одного материала-типично мягкого, гибкого термопластичного-за ранее существовавшей частью или подложкой, которая обычно представляет собой жесткий пластик или металл. Это создает единый интегрированный компонент с комбинированными свойствами обоих материалов.

Как это работает: формование одного материала над другим

Процесс переплавления основывается на базовом цикле литья под давлением:

-

Первый выстрел (субстрат): Жесткий базовый компонент, известный как субстрат, создается либо через предыдущий цикл литья, процесс обработки, либо в виде предварительно изготовленной металлической части.

-

Размещение: Затем готовый субстрат точно помещается во вторую полость формы. Эта форма разработана с пространством вокруг субстрата, чтобы сформировать перерадованный материал.

-

Второй выстрел (OverdMold): Второй материал, материал OverdMold, вводится в пустое пространство второй формы.

-

Связь и охлаждение: Материал расплавленного переворота течет по подложке, связываясь с ним посредством комбинации Механическое взаимодействие и химическая адгезия Полем Когда он остывает и затвердевает, два материала становятся одним постоянным компонентом.

Преимущества чрезмерного рассылания

Overdlying - это мощный метод для интеграции нескольких функций в одну часть, поэтому она так ценна в автомобильной промышленности.

-

Улучшенная сцепление и эргономика: Добавляя мягкий натуральный материал на жесткую поверхность, Overdling создает удобные, не скользящие ручки для рулевых колес, переключателей передач и дверных ручек.

-

Улучшенная эстетика: Этот процесс позволяет создавать разноцветные или многоклетурированные детали, устраняя необходимость покраски и улучшения визуальной привлекательности внутренних компонентов.

-

Функциональная интеграция: Overdleding используется для создания прокладок и уплотнений непосредственно на жестком корпусе, обеспечивая интегрированный водонепроницаемый барьер и устраняя необходимость в отдельном этапе сборки. Он также может быть использован для изоляции электронных компонентов или демпфирования вибраций.

Разница между липкой переравностей и литья совместного инъекции

В то время как оба процесса создают многоматериальные части, они делают это по-другому:

-

Чрезмерное количество является последовательным двухэтапным процессом, в котором второй материал отличается на твердой, ранее существовавшей части. Это идеально подходит для добавления мягкого слоя в жесткую основу.

-

Совместное формование (или двух выстрела)-это единственный, непрерывный процесс на одной машине. Он вводит два или более материала в одну и ту же полость плесени почти одновременно, причем один материал образует ядро, а другой образует кожу. Этот метод часто используется для деталей с сильным, жестким ядром и более мягким, эстетически приятным внешним слоем.

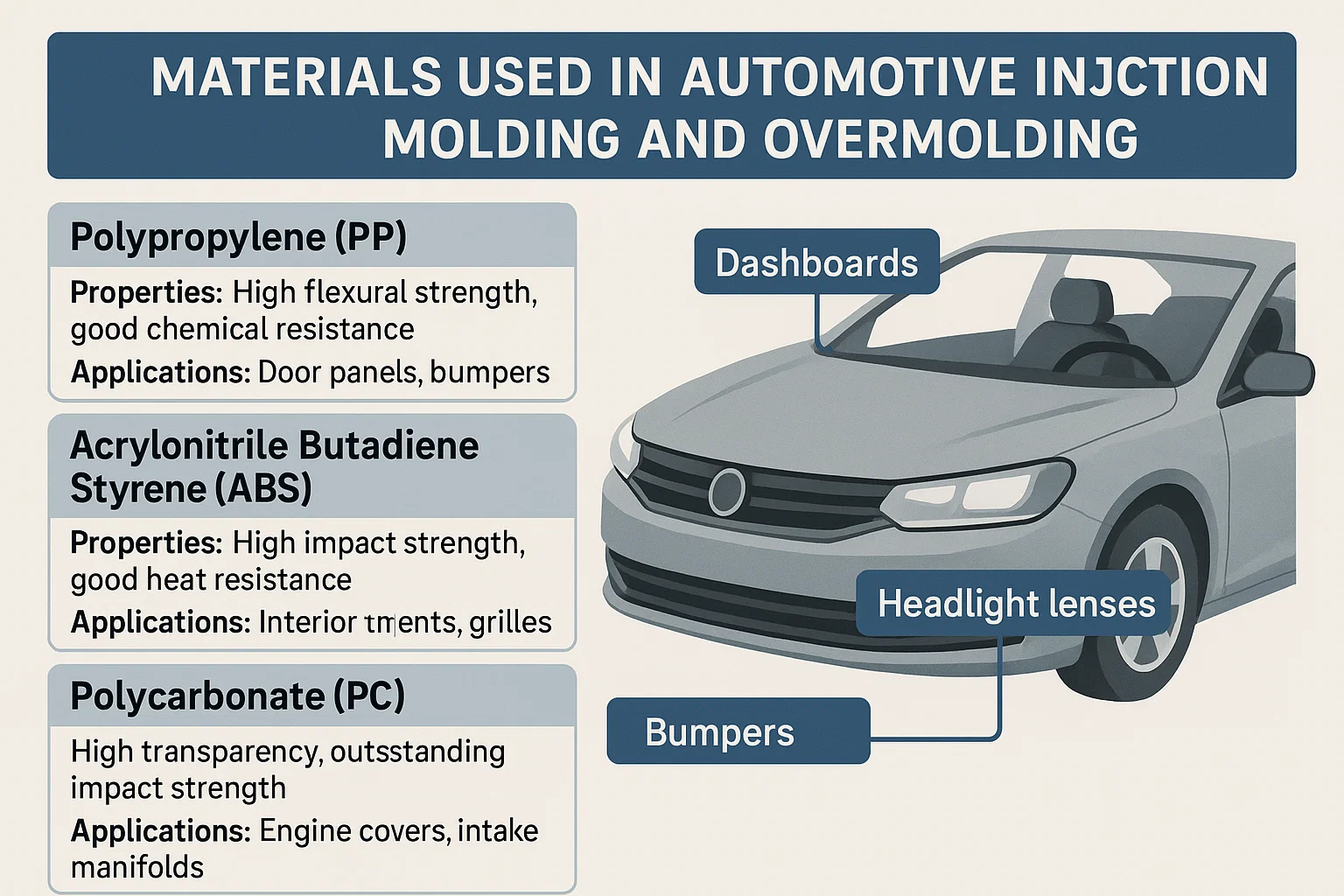

Материалы, используемые в формованном формовании автомобильной инъекции и переплате

Выбор правильного материала является важным шагом в производстве автомобильной части. Это диктует производительность, долговечность, вес и стоимость компонента. Используется огромный набор пластмасс и эластомеров, каждый из которых имеет уникальные свойства, подходящие для конкретных применений.

Общие пластмассы и их автомобильные приложения

-

Полипропилен (стр.): Легкий, недорогой пластик с превосходной химической сопротивлением, что делает его идеальным для применения под капюшоном и внутренних дел.

-

Характеристики: Высокая прочность на изгиб, хорошая химическая устойчивость (к кислотам, основаниям и растворителям) и устойчивость к усталости.

-

Приложения: Монитоны, дверные панели, бамперы, жидкие резервуары и батареи. Его низкая плотность помогает с снижением веса транспортного средства.

-

-

Акрилонитрил бутадиен стирол (АБС): Известный своим балансом прочности, воздействия и эстетических качеств. АБС является предпочтительным материалом для внутренних компонентов.

-

Характеристики: Высокая сила удара, хорошая теплостойкость и превосходная обработка для гладкой поверхности.

-

Приложения: Компоненты внутренней отделки, панели приборной панели, корпусы ремней безопасности и решетки. Он часто используется там, где требуется высококачественная отделка.

-

-

Поликарбонат (ПК): Прозрачный, высокопрочный пластик с исключительной ударной сопротивлением. Это премиум -материал, используемый для безопасности и эстетических деталей.

-

Характеристики: Высокая прозрачность, выдающаяся сила воздействия и хорошая теплостойкость.

-

Приложения: Линзы фар, дисплеи приборной панели и панорамные люки. Его ясность и прочность делают его идеальным для защиты освещения и дисплеев.

-

-

Полиамид (PА) (нейлон): Известен своей высокой прочностью, жесткостью и теплостойкостью, особенно когда наполнено стеклом. Нейлон-это рабочая лошадка для поднятых и структурных компонентов.

-

Характеристики: Высокая прочность на растяжение, хорошая химическая устойчивость (до масла и топлива) и превосходная термическая стабильность.

-

Приложения: Крышки двигателя, впускные коллекторы, компоненты системы охлаждения и различные шестерни и втулки.

-

-

Термопластичный полиуретан (TPU): Гибкий, мягкий натуральный материал, который идеально подходит для применения излигания, где эргономика и ощущение важны.

-

Характеристики: Отличная эластичность, хорошая стойкость к истиранию и мягкий, резиновый ощущение.

-

Приложения: Рулевые рулевые ручки, ручки переключения передач, уплотнения и проволочные жгуты. Его способность быть переполнено на жестких пластмассах усиливает комфорт и функции.

-

Критерии выбора материала для разных автомобильных деталей

Выбор правильного материала - это не только функция части; Это включает в себя сложную оценку нескольких факторов:

-

Требования к производительности: Нужно ли эта часть выдерживать высокие температуры, химическое воздействие или воздействие? Это определяет базовый пластик (например, нейлон для термостойкости)

-

Эстетика и ощущение: Требуется ли мягкая натуральная, высокая глянцевая или текстурированная поверхность? Это часто приводит к использованию АБС для гладкой отделки или TPU для надрубных захватов.

-

Снижение веса: На каждый килограмм сэкономленного веса повышается топливная эффективность автомобиля. Это способствует использованию легких материалов, таких как Стр, по сравнению с традиционными металлами.

-

Расходы: Стоимость сырья всегда является фактором в автомобильном производстве большого объема. ПП и АБС, как правило, более экономически эффективны, чем ПК или специальные оценки нейлона.

-

Требования к обработке: Материал должен быть способен эффективно обрабатываться методом выбранной формования без ухудшения.

Соображения дизайна для автомобильных деталей

Успех инъекционных формованных и чрезмерных автомобильных деталей зависит от тщательного процесса проектирования. Хорошо продуманная часть не только функциональная, но и производимая, долговечная и экономически эффективная. Придерживание фундаментальных принципов дизайна имеет решающее значение, чтобы избежать общих проблем, таких как деформация, слабые связи и косметические дефекты.

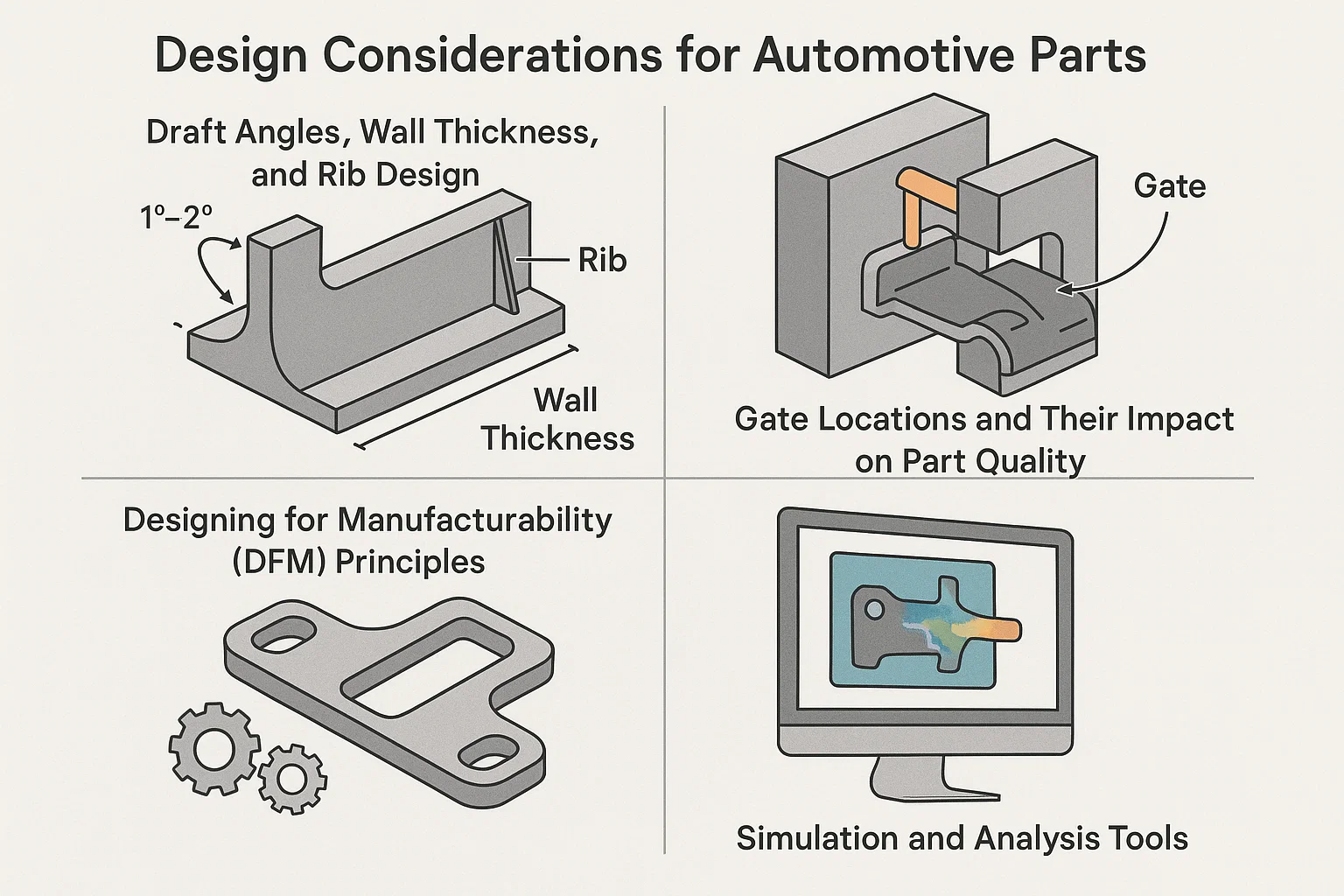

1. Углы на тяге, толщина стены и дизайн ребер

-

Углы черновика: Это небольшие конусы на вертикальных стенках детали, что облегчает выброс из плесени без повреждений. Типичный угол тяги составляет 1-2 градуса. Без надлежащей черновика часть может застрять в форме, что приводит к более длительному времени цикла и потенциальному повреждению детали или самой форме.

-

Толщина стены: Поддержание Последовательная толщина стенки является одним из самых важных правил. Это обеспечивает равномерное охлаждение, которое предотвращает деформацию, следы погружения (депрессии на поверхности) и внутренние напряжения. Резкие изменения толщины могут вызвать неравномерную усадку, что приведет к слабой или несуществующей связи в переосмысленных частях.

-

Дизайн ребер: Ребра являются тонкими, поддерживающими стенами, которые добавляют жесткость и прочность в детали, не увеличивая общую толщину стенки. Они необходимы для структурной целостности и предотвращения деформации. Чтобы избежать следов раковины на косметической стороне, толщина ребра должна составлять около 50-60% стены, которую она поддерживает.

2. Места ворот и их влияние на качество части

Ворота - это точка, где расплавленный пластик попадает в полость формы. Его расположение имеет решающее значение для потока материала, внешнего вида конечной части и его механических свойств.

-

Оптимальный поток: Хорошо расположенные ворота гарантирует, что полость пресс-формы заполнена равномерно и полностью. Неправильное размещение ворот может привести к Неполное наполнение (короткие снимки) , Линии потока , или сварные линии (где встречаются два фронта потока), которые часто являются слабыми точками.

-

Минимизация дефектов: Для косметических частей ворота следует размещать в невидимой или легко обрезанной области, чтобы предотвратить пятна. При перебои, ворота для второго выстрела должны быть расположены, чтобы материал позволил материалу плавно течь и полностью над подложкой, не создавая чрезмерного давления, которое могло бы его повредить.

3. Принципы проектирования для производства (DFM)

DFM - это упреждающий подход к дизайну продукта, который направлен на оптимизацию всех аспектов продукта для простоты производства. В автомобильном секторе это включает в себя:

-

Часть консолидации: Проектирование одной, сложной части для замены нескольких меньших компонентов, что сокращает время и затраты сборки.

-

Стандартизация: Используя стандартные функции, такие как размеры отверстий, боссы и зажимы, которые можно легко воспроизвести в разных продуктах.

-

Анализ толерантности: Указание соответствующих допусков, которые достаточно напряжены для функции, но не настолько напряженно, что они без необходимости увеличивают производственные затраты.

4. Инструменты моделирования и анализа

Современный дизайн поддерживается расширенным программным обеспечением. Анализ потока плесени это ключевой инструмент моделирования, который предсказывает, как расплавленный пластик будет течь в форму. Это помогает дизайнерам выявлять потенциальные проблемы, такие как следы раковины, деформация и линии сварки до того, как когда -либо сделана физическая плесень, что экономит значительное время и деньги. Другие инструменты могут имитировать напряжение, вибрацию и тепловые характеристики, чтобы гарантировать, что часть соответствует всем требованиям долговечности.

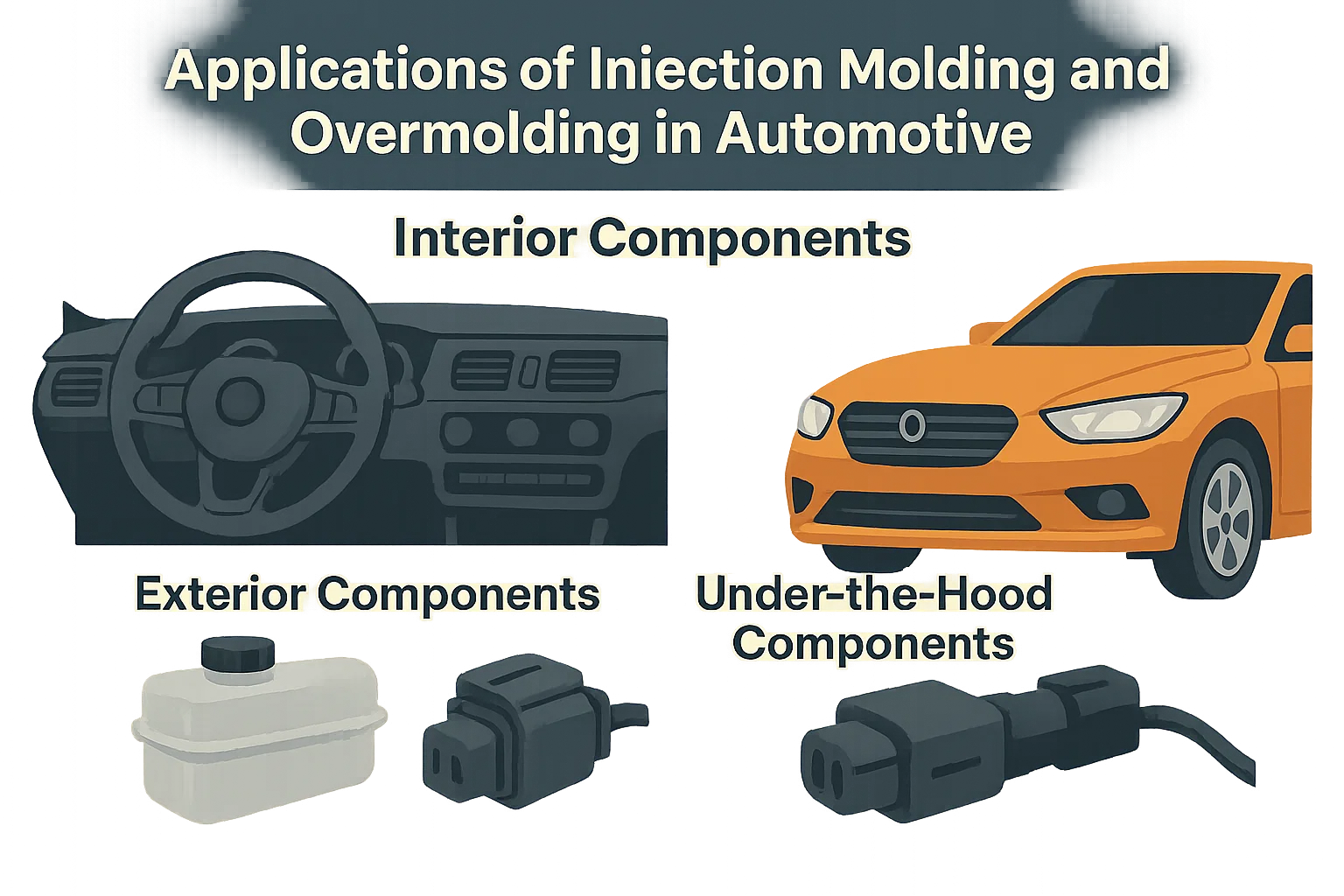

Применение литья и переплавления в автомобиле

Инъекционное формование и чрезмерное рассылку являются важной частью автомобильного производственного ландшафта. Они позволяют создавать сложные, легкие и прочные компоненты во внутренних, экстерьере и под капюшоном автомобиля.

Внутренние компоненты

Эти части сосредоточены на эстетике, эргономике и безопасности. Инъекционное формование и чрезмерное рассылку позволяют интегрировать такие функции, как поверхности мягкого нажатия, интегрированные кнопки и сложные формы.

-

Компоненты приборной панели: Основная панель приборной панели обычно отличается от ПК/Абс , материал, известный своей размерной стабильностью и термостойкостью. Ручки, пуговицы и декоративные отделки отделки часто используют перерадование, чтобы сочетать жесткое пластичное ядро с мягким TPU или TPE Поверхность для лучшего ощущения и внешнего вида.

-

Дверные панели: Обычно они формируются из полипропилен (стр.) , легкий и экономичный материал. Overdlowing используется на подлокотниках и ручки с ручкой, чтобы добавить удобный, мягкий слой.

-

Ручки и кнопки: Ручки переключения передач, радио элементы управления и другие кнопки интерфейса являются идеальными кандидатами для переводки. Жесткое пластичное ядро обеспечивает конструктивную целостность, в то время как внешний слой TPU или TPE предлагает удобную, не скользящую ручку и премиальное чувство.

-

Компоненты рулевого колеса: Ядро рулевого колеса часто представляет собой металлическую вставку, но внешние захваты могут быть переполнены с помощью TPU Чтобы обеспечить удобную, цепкую поверхность.

Внешние компоненты

Внешние детали требуют высокой долговечности, сопротивления погоды и безупречной отделки.

-

Бамперы и решетки: Бамперы впрыскивают из смеси PP и EPDM (этилен пропилен диен мономер), который обеспечивает превосходную воздействие и гибкость. Грриль обычно сделано из ABS или PA (нейлон) , поскольку эти материалы могут быть хромированы или окрашены в высококачественную отделку.

-

Зеркальные корпусы: Это обычно формируются инъекции из ABS , выбрано для его гладкой поверхности и сопротивления воздействию.

-

Компоненты освещения: Фар и задний фонарь ПК или ПММА (Полиметилметакрилат), который предлагает отличную оптическую ясность и устойчивость к ультрафиолету. Сами световые корпусы часто изготавливаются из высокотемпературных устойчивости ПК или ABS .

Компоненты под рукой

Эти компоненты должны выдерживать высокие температуры, вибрации и воздействие масла и химикатов.

-

Жидкие резервуары: Резервуары для охлаждающей жидкости и жидкости на лобовом стекле PP , который является легким и устойчивым к химическому деградации.

-

Разъемы и корпусы: Автомобильные электрические разъемы и корпуса датчиков часто формируются из PA (нейлон) из -за его высокой прочности и термического сопротивления. Овергализация здесь имеет решающее значение, как мягкий материал часто формируется вокруг разъема для создания водонепроницаемой и пылезащитного уплотнения, защищая внутреннюю электронику.

Преимущества использования литья впрыскивания и чрезмерного рассылки в автомобиле

Инъекционное формование и чрезмерное лишение стали краеугольными технологиями в автомобильной промышленности из -за их отчетливых преимуществ по сравнению с традиционными методами производства. Они обеспечивают синергетическое сочетание производительности, эффективности и свободы дизайна, которая необходима для современной разработки транспортных средств.

Снижение веса

Одним из наиболее значительных преимуществ является снижение веса Полем Заменив более тяжелые металлические детали на высокопрочные, легкие пластмассы, производители могут кардинально снизить общий вес автомобиля. Это напрямую переводится как:

-

Повышенная топливная эффективность: Легкие транспортные средства требуют меньше энергии для движения, что приводит к снижению расхода топлива для автомобилей двигателей внутреннего сгорания.

-

Расширенный диапазон EV: Для электромобилей более легкое тело и шасси означают меньше энергии от аккумулятора, чтобы пройти такое же расстояние, что расширяет диапазон автомобиля.

Гибкость дизайна

Эти процессы предлагают непревзойденные Гибкость дизайна , позволяя инженерам создавать сложную геометрию и сложные конструкции, которые были бы затруднены или невозможно с традиционными методами, такими как штамповка или лить.

-

Сложные формы: Инъекционное формование может производить детали с внутренними особенностями, различной толщиной стенки и сложными кривыми за один выстрел.

-

Часть консолидации: Overdlowing, в частности, позволяет интегрировать множественные функции в одну часть. Например, одна излишняя часть может служить структурным компонентом, уплотнением и сцеплением с мягким ощущением, тем самым уменьшая количество необходимых деталей и упрощает процесс сборки.

Экономическая эффективность

Инъекционное формование и чрезмерное рассылку очень экономичный Для массового производства, ключевое требование автомобильной промышленности.

-

Низкая стоимость за часть: В то время как первоначальные затраты на инструменты на плесени могут быть высокими, стоимость за часть резко падает в производственных пробегах с большим объемом.

-

Снижение затрат на сборку: Способность консолидировать несколько частей в одну, особенно с чрезмерным рассылком, значительно снижает труд и время, проведенное на сборке. Это оптимизирует производственную линию и снижает общие затраты на производство.

-

Минимальные отходы: Процессы генерируют очень мало материала, так как любой избыток пластика (бегуны и литники) часто можно переоценить и использовать повторно.

Долговечность и производительность

Пластиковые автомобильные компоненты разработаны для удовлетворения строгих требований к производительности.

-

Коррозия и химическая стойкость: В отличие от металла, пластик не ржавеет, а некоторые оценки очень устойчивы к химическим веществам, маслам и топливу, найденным под капотом.

-

Воздействие сопротивления: Материалы, такие как ABS и ПК, специально выбраны для их высокой силы воздействия, обеспечивая критическую защиту как для внутренних, так и для внешних компонентов.

-

Вибрация и ослабление шума: Овергание с мягкими материалами, такими как TPE, может эффективно ослаблять вибрации и уменьшать шум, что приводит к более спокойной и удобной поездке.

Контроль качества и тестирование

Учитывая критическую роль, которую автомобильные компоненты играют в безопасности и производительности транспортных средств, строгий контроль качества не подлежит обсуждению. Производители должны придерживаться строгих стандартов, чтобы каждая часть соответствовала указанным требованиям для точности размерных, свойств материала и долговечности.

Важность контроля качества в производстве автомобильной части

Автомобильная промышленность работает под менталитетом с нулевым дефектом. Один неисправный компонент может привести к отзывам транспортных средств, значительных финансовых потери и, что наиболее важно, подвергать риску безопасность водителя и пассажиров. Эффективный контроль качества интегрируется на протяжении всего производственного процесса, от выбора материала до окончательной проверки деталей. Это гарантирует, что каждая часть является надежной, последовательной и выполняется так, как разработана в различных условиях эксплуатации.

Методы тестирования: точность размеров, сила и долговечность

Разнообразные сложные методы тестирования используются для проверки качества формованных и переполненных деталей:

-

Точность размеров:

-

CMM (координируйте измерительную машину): В этом очень точном инструменте используется зонд для измерения физических измерений детали, гарантируя, что она соответствует исходной модели САПР с очень плотной терлеей.

-

Оптические сканеры: Неконтактные сканеры собирают миллионы точек данных для создания 3D-модели детали, которая затем сравнивается с цифровым планом для проверки отклонений.

-

-

Сила и долговечность:

-

Тестирование на растяжение и воздействие: Эти тесты измеряют способность материала выдерживать силы тяги и внезапные воздействия соответственно. Они имеют решающее значение для таких деталей, как бамперы и внутренняя отделка.

-

Испытание на очистку и сдвиг: Для перерадных частей эти тесты важны для оценки прочности связи между двумя материалами. «Испытание на пилинг» измеряет силу, необходимую для отделения Overdold от субстрата, в то время как «тест на сдвиг» измеряет силу, необходимую для снятия одного материала с другого.

-

-

Экологическая и химическая устойчивость:

-

Термический велосипед: Части подвергаются повторным циклам экстремальных горячих и холодных температур для имитации реальных условий и проверки на деформацию или сбой связи.

-

Химическая экспозиция: Компоненты протестируются с помощью общих автомобильных жидкостей, таких как масла, тормозная жидкость и чистящие средства, чтобы убедиться, что они не разлагаются с течением времени.

-

Стандарты и сертификаты: IATF 16949 и т. Д.

Чтобы обеспечить постоянное качество в цепочке поставок, автомобильная промышленность опирается на конкретные стандарты и сертификаты.

-

IATF 16949: Это глобальный стандарт управления качеством для автомобильной промышленности. Сертификация демонстрирует приверженность поставщика постоянному улучшению, предотвращению дефектов и сокращению различий и отходов.

-

ISO 9001: Хотя этот более широкий стандарт управления качеством, хотя и не специфичный для автомобилей, часто является обязательным условием для IATF 16949 и демонстрирует приверженность компании к качественным процессам.

Будущие тенденции в формованном формовании автомобильной инъекции и переплате

Автомобильная промышленность находится в постоянном состоянии эволюции, обусловленной переходом в сторону электромобилей, автономным вождением и устойчивым производством. Технологии литья и переплавы впрыскивания адаптируются к этим изменениям, при этом несколько ключевых тенденций формируют их будущее.

1. Использование переработанных и биологических материалов

Поскольку экологические нормы становятся более строгими, существует растущий спрос на устойчивые материалы.

-

Переработанный пластик: Производители все чаще используют переработанные пластики, такие как переработанный стр и ДОМАШНИЙ ПИТОМЕЦ , чтобы произвести неструктурные компоненты. Это уменьшает отходы и снижает углеродный след производства.

-

Биологические материалы: Промышленность изучает материалы, полученные из возобновляемых источников, таких как кукурузный крахмал или целлюлоза. Эти биологические пластики предлагают более экологичную альтернативу традиционным полимерам на основе нефти и особенно привлекательны для внутренней отделки и компонентов.

2. Достижения в технологиях формования

Новые технологии делают процесс формования более эффективным, точным и способным производить более сложные детали.

-

Инъекция высокого давления формование: Этот метод позволяет создавать более тонкие стены, не жертвуя прочностью, что еще больше способствует снижению веса транспортного средства.

-

Цифровизация и автоматизация: Интеграция робототехники и систем, управляемых искусственным интеллектом, приводит к полностью автоматизированным литьям для инъекций. Эти системы могут самостоятельно настроить параметры процесса, выполнять проверки качества в реальном времени и оптимизировать время цикла, снижать человеческую ошибку и повысить эффективность.

-

Микроплентное формование: Эта технология может производить невероятно маленькие и точные пластиковые компоненты, которые необходимы для миниатюризации электронных датчиков и разъемов в современных автомобилях.

3. Интеграция интеллектуальных технологий в формованных частях

Будущее автомобильных частей заключается в их способности быть «умным» и интерактивным.

-

В мольде электроники (IME): Эта новаторская технология позволяет формировать электронные схемы и датчики непосредственно в пластиковую часть. Это позволяет создавать бесшовные, интегрированные элементы управления панелью, системы освещения и чувствительные к сенсорным поверхности. IME сокращает время сборки, снижает вес и открывает новые возможности для дизайна интерьера.

-

Датчики и приводы: Миниатюрированные датчики для температуры, давления и положения могут быть переплачены в различные компоненты, предоставляя данные в реальном времени для систем управления транспортным средством. Это имеет решающее значение для разработки современных систем помощи водителям (ADA) и автономных транспортных средств.

Тематические исследования: успешные автомобильные приложения

Настоящая сила литья и чрезмерного рассылания лучше всего демонстрируется с помощью успешных реальных применений. Эти тематические исследования подчеркивают, как эти технологии решают сложные задачи проектирования и производства, обеспечивая превосходную производительность, эстетику и экономическую эффективность.

1. Overdolded Автомобильные разъемы

Испытание: Автомобильные разъемы, особенно те, которые в моторном отсеке, должны быть полностью запечатаны на влаге, пыли и химических веществах. Традиционно это было достигнуто с использованием отдельной резиновой прокладки, которая добавила ручную стадию сборки и стала потенциальной точкой отказа.

Решение: A двойное перерадование Процесс был реализован. Жесткий, термостойкий пластик, такой как Полиамид (PA) или Пбт , использовался для формирования основного тела разъема. Мягкий, химический устойчивый Термопластичный эластомер (TPE) или LSR (жидкая силиконовая резина) Затем был переполнен непосредственно на корпус разъема, чтобы сформировать постоянную интегрированную печать.

Достигнуты преимущества:

-

Повышенная долговечность: Интегрированная печать обеспечивает превосходную защиту от факторов окружающей среды, предотвращая шорты и коррозию.

-

Снижение затрат: Устраняя необходимость в отдельной прокладке и шаге ручной сборки, производственные расходы были значительно снижены.

-

Улучшенная надежность: Постоянная химическая и механическая связь между двумя материалами гарантирует, что уплотнение не будет выходить из строя или выходить при вибрации или изменениях температуры.

2. Панели внутренних дверей

Испытание: Современные дверные панели требуют комбинации жесткой, структурной рамы и мягкой, эстетически приятной поверхности. Создание этого с несколькими частями и клеями было сложным, тяжелым и дорогим.

Решение: Анонца Инъекционное формование Был использован подход с использованием разных материалов. Структура главной дверной панели была внедрена из легкого веса Полипропилен (стр.) Полем Для областей, требующих ощущения премиум-класса, таких как подлокотник, был предназначен для мягкого натурального материала. чрезмерный на рамку PP или всю панель была покрыта тканью или кожаной пленкой во время литья ( В мольде маркировки ).

Достигнуты преимущества:

-

Снижение веса: Использование легкого PP помогло снизить общий вес автомобиля, что способствовало повышению эффективности использования топлива.

-

Эстетическое качество: Процесс позволил беспроблемной, высококачественной отделке без видимых швов или зазоров между жесткими и мягкими секциями.

-

Часть консолидации: Интегрируя поверхность мягкого нажатия непосредственно в панель, количество деталей и время сборки было уменьшено.

3. Высокопроизводительные линзы фары

Испытание: Линзы фар должны быть кристально чистыми, чтобы максимизировать выпуск света, чрезвычайно долговеченную, чтобы сопротивляться ударам и царапинам, и способность выдерживать ультрафиолетовое излучение без пожелтения. Стекло слишком тяжелое и склонное к разрушению.

Решение: Высокая задача Инъекционное формование с Поликарбонат (ПК) был использован. Этот процесс позволяет создавать сложные, оптически прозрачные формы линзы с замысловатыми внутренними призмами и световыми руководствами за один выстрел. Затем к формованному линзу применяется жесткое, устойчивое ультрафиолетовое покрытие, чтобы защитить его от повреждений и ухудшения окружающей среды.

Достигнуты преимущества:

-

Оптическая ясность: Методы точного литья обеспечивают безупречную отделку, максимизируя передачу света и управление пучком.

-

Безопасность и долговечность: ПК обеспечивает исключительную ударов от воздействия, защищая сборку фары от дорожного мусора.

-

Свобода дизайна: Инъекционное формование обеспечивает уникальные и сложные конструкции линз, которые способствуют эстетической идентичности транспортного средства.