Как 5-осевая резка меняет современную конструкцию пресс-форм?

Дизайн пресс-формы перешел от ограничительных 2D-чертежей к высокоточным 5-осевая резка с ЧПУ , сдвиг, который позволяет производителям создавать сложную, органичную геометрию с помощью одной установки. Используя одновременное многоосное движение 5-осевая технология устраняет геометрические ограничения традиционного 3-осевого фрезерования, сокращая время производственного цикла на 30–50 % и значительно повышая качество отделки поверхности.

Что такое дизайн пресс-форм в эпоху цифровых технологий?

В современном производстве дизайн пресс-формы Это критический этап проектирования, на котором создается отрицательная полость для производства определенных деталей посредством литья под давлением или литья. Традиционно этот процесс основывался на 2D-чертежах, которые требовали обширной ручной интерпретации и многократного перемещения машины.

Сегодня продвинутый дизайн пресс-формы использует САПР (компьютерное проектирование) для создания 3D-моделей, которые напрямую переводятся в сложные траектории движения инструмента для станков с ЧПУ. Эта цифровая нить гарантирует, что окончательная физическая форма является точной математической копией замысла проекта.

Ограничения традиционных 2D и 3-осевых методов

До широкого распространения многоосной технологии инженеры сталкивались со значительным «проблемой перевода» при переходе от плоских конструкций к физическим формам. Традиционные методы часто боролись с:

- Подрезы: Элементы, до которых невозможно добраться инструментом, перемещающимся только по осям X, Y и Z.

- Глубокие полости: Стандартные инструменты часто вибрируют или ломаются при глубоком проникновении в форму без возможности наклона.

- Ручной жим: Плохая обработка поверхности на 3-осевых станках часто требовала нескольких часов работы. ручная полировка (также известный как бенчинг) для достижения необходимой гладкости.

Техническое определение: Сложная геометрия относятся к сложным особенностям деталей, таким как крутые вертикальные стенки, глубокие ребра и неоднородные поверхности рациональных B-образных шлицов (NURBS), которые требуют, чтобы режущий инструмент приближался к заготовке под разными углами.

Почему 5-осевая резка — это решение сложных задач

Эволюция в сторону 5-осевая резка представляет собой сдвиг парадигмы в том, как мы подходим дизайн пресс-формы . В отличие от 3-осевых станков, 5-осевые центры перемещают инструмент или деталь одновременно по пяти различным осям (X, Y, Z, а также оси вращения А и B).

| Особенность | Традиционный 3-осевой | Расширенный 5-осевой |

|---|---|---|

| Время установки | Требуется несколько настроек для разных ракурсов. | Одиночная установка обработка всех граней. |

| Длина инструмента | Длинные гибкие инструменты, необходимые для глубокого доступа. | Короткие, жесткие инструменты используется путем наклона головы. |

| Поверхностная обработка | На поворотах часто видны следы ступеней. | Превосходная отделка благодаря постоянной точке контакта инструмента. |

| Точность | Опасность ошибки при повторном зажиме детали. | Высокая точность поскольку деталь остается фиксированной. |

Техническое определение: Одновременная 5-осевая обработка Это процесс, при котором станок с ЧПУ постоянно регулирует ориентацию инструмента, чтобы он оставался перпендикулярным (или под определенным оптимальным углом) к поверхности детали на протяжении всего разреза.

Эволюция: от чертежа к «живой» геометрии

Переход на 5-осевую технологию эффективно снял оковы «проектирования для производства», которые когда-то ограничивали инженеров. Мы больше не проектируем пресс-формы на основе того, что делает машина. может охват, а скорее от того, каков конечный продукт потребности быть.

- 2D Эра: Акцент на плоских линиях разъема и простой геометрии.

- Эра 3D/3-осей: Введена глубина, но для сложных деталей требуются «электроды» и электроэрозионная обработка (электроэрозионная обработка).

- 5-осевая эра: Включает высокоскоростная обработка (HSM) из закаленной стали, что позволяет напрямую фрезеровать органические формы и глубокие полости.

Об авторе

Байфу является старшим инженером-технологом с более чем 12-летний опыт проектирования инструментов и штампов. . Имею лицензию профессионального инженера (PE) и сертифицирован в Расширенное CAM-программирование , они курировали внедрение 5-осевых рабочих процессов для поставщиков автомобилей первого уровня. Байфу часто публикует статьи в Международный журнал совершенствования пресс-форм и штампов и член Общество инженеров-технологов (SME) .

Преодоление разрыва: почему 2D-проектирование и 3-осевые методы не оправдывают ожиданий

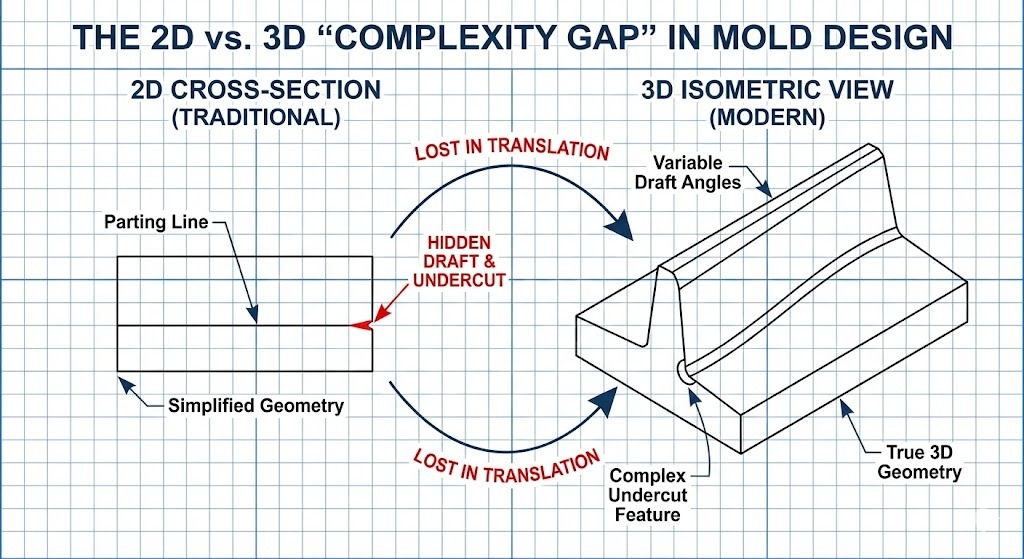

Пока дизайн пресс-формы Основы были построены на 2D-черчениях, а растущий спрос на «органические» и высокопроизводительные продукты выявил ограничения плоскостного мышления. На конкурентном рынке опора на традиционные 2D-ориентированные рабочие процессы создает «потолок сложности», который препятствует инновациям и увеличивает затраты.

Каковы основные ограничения 2D-проектирования пресс-форм?

Традиционный дизайн пресс-формы обычно начинается с 2D-макетов, которые определяют линию разъема, расположение литников и каналы охлаждения. Однако перевод этих плоских представлений в трехмерный физический объект создает несколько критических узких мест:

- Пространственная неправильная интерпретация: Сложные пересечения изогнутых поверхностей трудно визуализировать в 2D, что приводит к ошибкам проектирования, которые часто обнаруживаются только на этапе физической обработки.

- Узкое место «Электрода»: В трехосных 2D-средах острые внутренние углы и глубокие узкие ребра невозможно фрезеровать напрямую. Дизайнеры должны проектировать второстепенные Электроды для электроэрозионной обработки (медные или графитовые инструменты), чтобы «вжечь» форму в сталь, добавляя к графику дни или недели.

- Геометрическая несовместимость: В 2D-проектах часто не хватает данных для переменных углов уклона, которые необходимы для чистого извлечения сложных пластиковых деталей.

Развитие передовых методов обработки

Чтобы преодолеть эти ограничения, отрасль перешла к интегрированному CAD/CAM/ЧПУ экосистема. Эта эволюция обусловлена необходимостью более высокой точности и способностью производить то, что когда-то считалось «не поддающимся механической обработке».

1. Обработка на станках с ЧПУ и цифровой двойник

Переезд в ЧПУ (компьютерное числовое управление) механическая обработка позволила впервые по-настоящему отойти от ограничений 2D. С помощью Цифровой двойник — виртуальная копия формы — дизайнеры могут моделировать процесс резки до того, как будет удалена хоть одна стальная стружка.

2. Многоосевая обработка: стратегия 3 2

До того, как полная одновременная 5-осевая резка стала стандартной, многие цеха стали применять 3 2 обработка (также известный как индексированный 5-осевой).

- Как это работает: Станок фиксирует деталь под определенным углом (по 2 осям), а затем выполняет стандартное 3-осевое фрезерование.

- Преимущество: Это позволяет инструменту достигать поверхностей, которые ранее были недоступны, хотя по-прежнему требуется, чтобы инструмент останавливался и запускался между ориентациями.

3. Дополнительные технологии: электроэрозионная обработка и лазер.

Даже при современном фрезеровании другие методы играют вспомогательную роль в современных технологиях. дизайн пресс-формы :

- электроэрозионная обработка (электроэрозионная обработка): Используется для очень мелких деталей или закаленных материалов, где механическая резка невозможна.

- Лазерное текстурирование: Заменяет химическое травление и позволяет наносить точные зерна и узоры непосредственно на трехмерную поверхность формы.

Определение ключевых технических терминов

- Угол уклона: Степень конусности вертикальных стенок формы, обеспечивающая легкое извлечение отформованной детали.

- Подрез: Особенность конструкции пресс-формы, которая предотвращает прямой выброс детали, обычно требуя, чтобы «салазки» или «подъемники» убрались в сторону.

- Траектория инструмента: Расчетный путь, по которому следует режущий инструмент для удаления материала из блока формы.

Сравнение эффективности рабочего процесса

| Фаза | Традиционный 2D/3-Axis | Современное 3D/5-осевое |

|---|---|---|

| Замысел дизайна | Ограничено доступом к инструментам. | Благодаря производительности деталей. |

| Скорость производства | Медленно из-за множества настроек. | Быстро благодаря непрерывной резке. |

| Стоимость оснастки | Высокий (требуются специальные электроды). | Низкий (используются стандартные более короткие фрезы). |

| Консистенция поверхности | Переменная (требуется ручная полировка). | Равномерность (идеальная машинная обработка). |

Подробный обзор: как 5-осевая резка позволяет обрабатывать пресс-формы сложной геометрии

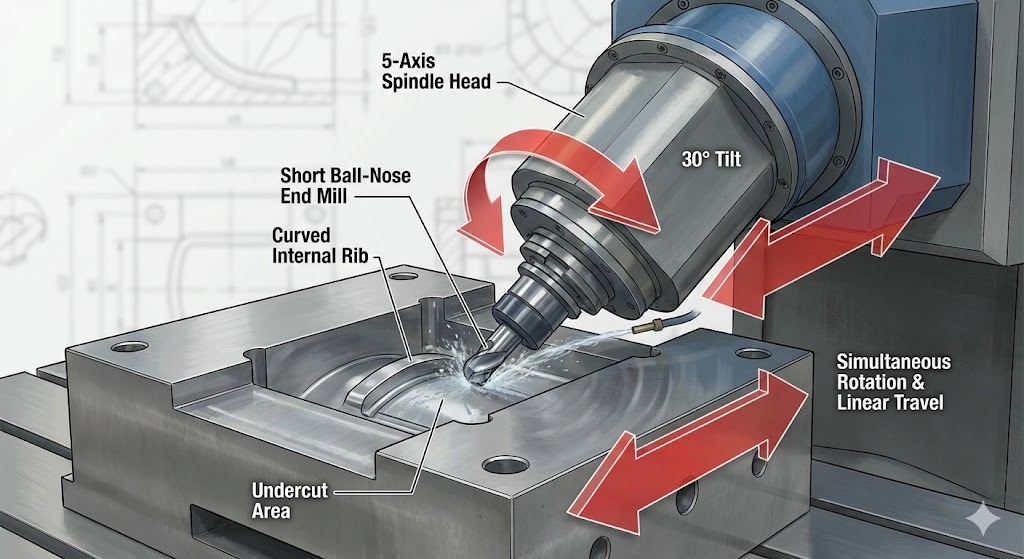

5-осевая резка Это субтрактивный производственный процесс, при котором станок с ЧПУ перемещает режущий инструмент или заготовку по пяти различным осям одновременно. В дизайн пресс-формы , эта технология позволяет шпинделю оставаться перпендикулярным сложным, изогнутым поверхностям, позволяя создавать глубокие полости, крутые стенки и сложные подрезы, которые физически невозможно достичь с помощью стандартного 3-осевого оборудования.

Как работает 5-осевая обработка?

Пока a standard 3-axis machine moves along the X, Y и Z линейных осей, 5-осевой станок добавляет две оси вращения (обычно называемые А и Б , или А и С ).

- Линейные оси (X, Y, Z): Перемещайте инструмент влево/вправо, вперед/назад и вверх/вниз.

- Вращательные оси (A, B, C): Наклоняйте или вращайте инструмент или стол, чтобы изменить угол подхода.

Координируя все пять движений, машина может «обернуть» режущий инструмент вокруг геометрии формы. Это гарантирует, что кончик инструмента всегда будет находиться в наиболее эффективном положении резки, независимо от того, насколько органичной или неправильной является форма.

3 главных преимущества 5-осевой резки при изготовлении пресс-форм

Основная причина, по которой инженеры указывают дизайн пресс-формы Для 5-осевого производства необходимо достичь такого уровня точности и эффективности, с которым не могут сравниться 3-осевые станки.

1. Превосходное качество поверхности и контроль «гребешка»

На 3-осном станке резка изогнутой поверхности приводит к «ступеньке». Чтобы это исправить, работникам приходится часами работать над ручной жим (полировка). 5-осевой станок наклоняет инструмент для поддержания постоянного положения. Высота острия (или высоту гребешка), в результате чего поверхность становится настолько гладкой, что зачастую не требует последующей обработки.

2. Доступность и жесткость короткого инструмента

При традиционном фрезеровании для достижения глубокой полости требуется очень длинный и тонкий инструмент. Длинные инструменты склонны к болтовня (вибрация), что ухудшает точность формы.

- 5-осевое решение: Машина наклоняет головку или стол, позволяя короткий, жесткий инструмент для достижения глубоких участков под углом.

- Результат: Более высокая скорость резки и значительно более высокая точность размеров.

3. Устранение нескольких настроек

Традиционныйly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Преимущество «единой установки»: 5-осевые станки обрабатывают почти всю форму за один раз. Это исключает «ошибки сложения» — крошечные неточности, которые возникают каждый раз, когда человек прикасается к детали.

Одновременная 5-осевая обработка вместо 3-2-обработки

Это важно для дизайн пресс-формы Специалисты различают эти два режима:

| Метод | Движение | Лучше всего использовать для… |

|---|---|---|

| 3 2 (Позиционный) | Машина наклоняется под углом, фиксируется, а затем режется. | Плоские грани на разных сторонах блока. |

| Одновременный 5-осевой | Во время резки все 5 осей перемещаются одновременно. | Органические формы , лопатки турбин и сложные корпуса автомобильных фонарей. |

Технические определения

- Подрез: Утопленная область формы, «скрытая» от вертикального инструмента. 5-осевой наклон позволяет инструменту «пролезть под» эти выступы.

- Шаг за шагом: Расстояние между двумя соседними проходами инструмента. 5-осевая технология позволяет делать большие шаги, сохраняя при этом более гладкую поверхность.

- Сингулярность: Математическая точка, в которой оси вращения машины выравниваются таким образом, что может вызвать ошибки движения; современное программное обеспечение CAM автоматически «планирует» эти точки.

Реальное влияние: применение 5-осевой резки в производстве пресс-форм

В современном дизайн пресс-формы 5-осевая резка больше не является роскошью — это функциональное требование для отраслей, требующих высочайшей точности и органических форм. Позволяя инструментам проникать в глубокие полости и поддерживать оптимальные углы контакта, эта технология обеспечивает производство всего: от жизненно важных медицинских устройств до высокопроизводительных автомобильных компонентов.

Как ведущие отрасли используют проектирование 5-осевых пресс-форм

В разных секторах 5-осевая технология используется для решения конкретных геометрических задач, с которыми не может справиться традиционное 3-осевое фрезерование.

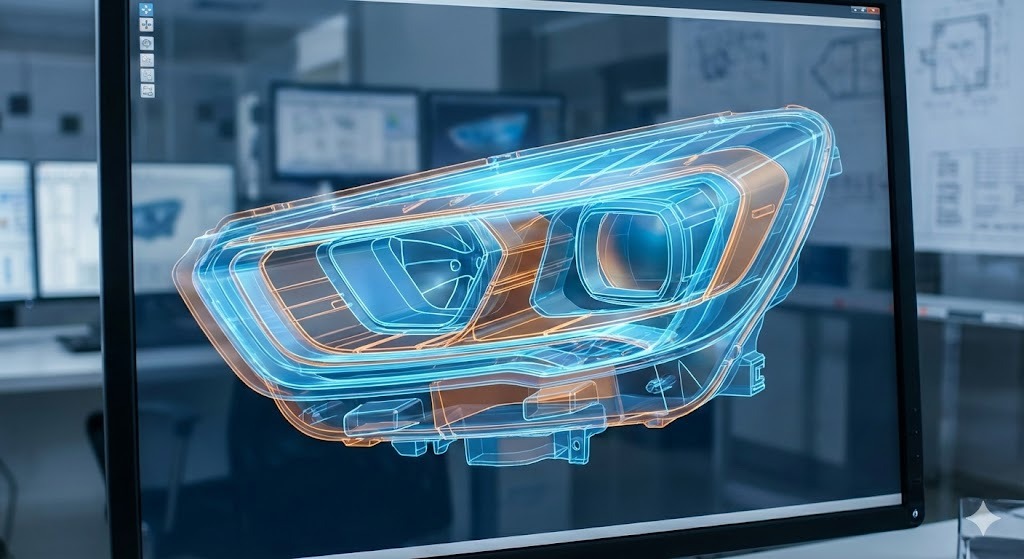

1. Автомобильная промышленность: аэродинамика и освещение.

Современные автомобили полагаются на сложные плавные изгибы для экономии топлива и эстетики.

- Ключевое приложение: Формы для фар и задних фонарей . Для этого требуются оптические поверхности с «алмазной отделкой» и сложные внутренние отражатели.

- Преимущество 5-осевого режима: Включает the machining of large, deep-cavity molds for bumpers and dashboards in a одиночная установка , обеспечивая идеальное выравнивание по всей детали.

2. Медицина: имплантаты для конкретного пациента

В области медицины требуются биосовместимые детали, соответствующие неправильным, «негеометрическим» формам человеческого тела.

- Ключевое приложение: Ортопедические имплантаты (бедра, колени) и формы для хирургических инструментов.

- Преимущество 5-осевого режима: Достигает ультрагладкости Шероховатость поверхности Ra < 0,4 мкм необходим для имплантатов, снижая риск раздражения тканей и устраняя необходимость ручной полировки.

3. Аэрокосмическая промышленность: легкая структурная целостность

Пресс-формы для аэрокосмической промышленности должны производить детали, которые выдерживают экстремальные нагрузки, оставаясь при этом максимально легкими.

- Ключевое приложение: Формы для турбинных лопаток и сложные элементы конструкции крыла.

- Преимущество 5-осевого режима: Позволяет обрабатывать тонкостенные конструкции и сложные каналы охлаждения, которые были бы слишком хрупкими или недоступными для 3-осевых инструментов.

4. Бытовая электроника: миниатюризация

По мере того как такие устройства, как смартфоны и носимые устройства, становятся тоньше, их внутренние формы становятся невероятно насыщенными деталями.

- Ключевое приложение: Прецизионные корпуса и микроразъемы.

- Преимущество 5-осевого режима: Обеспечивает высокоскоростную точность, необходимую для микроскопических углов уклона и посадок с нулевым допуском.

Практический пример: достижение сложной геометрии в действии

Чтобы понять рентабельность инвестиций в 5-осевую технологию, рассмотрим распространенную проблему в дизайн пресс-формы : Полость стрессового шарика или подобные сферические текстурированные формы.

Сценарий: Производителю необходимо изготовить детализированную текстурированную форму для сложной эргономичной рукоятки.

- Задача: Традиционный 3-axis machining required 5 отдельных настроек чтобы охватить все стороны сферы, что приводит к «следам», где пересекаются траектории инструмента. Это потребовало 40 часов ручной полировки.

- 5-осевое решение: Используя одновременная 5-осевая траектория инструмента , машина вращалась вокруг детали одним непрерывным движением.

- Результат: A Сокращение рабочего времени на 75% и сокращение времени на установку и полировку на 40 часов. Форма имела «сетчатую форму», то есть она была готова к производству сразу со станка.

Сводная информация о преимуществах по секторам

| Промышленность | Основная цель | 5-осевое решение |

|---|---|---|

| Автомобильная промышленность | Облегчение | Возможность фрезерования сложных тонкостенных конструкций. |

| Медицинский | Биосовместимость | Превосходное качество поверхности (устраняет полировку). |

| Аэрокосмическая промышленность | Производительность | Высокоточные контуры турбины и аэродинамического профиля. |

| Электроника | Миниатюризация | Глубокие, узкие ребра и микродетали. |

Контекстные фрагменты

- Что такое обработка сетчатой формы? Это производственный процесс, при котором деталь изготавливается настолько близко к ее окончательной форме, что практически не требует вторичной обработки (например, шлифовки или полировки).

- Что такое Свидетельский знак? Видимая линия или «шов», оставленный на детали, где встречаются две разные установки обработки. 5-осевая резка устраняет эти проблемы за счет использования одной установки.

- Что такое HSM (высокоскоростная обработка)? Этот метод часто сочетается с 5-осевой резкой, при которой используются высокие скорости шпинделя для более быстрого удаления материала при меньшем выделении тепла и вибрации.

Программное обеспечение и цифровые двойники: интеллект, лежащий в основе 5-осевого проектирования пресс-форм

При переходе от 2D к 5-осевой резке «мозгом» операции является стек программного обеспечения. Современный дизайн пресс-формы опирается на бесшовную цифровую нить, где САПР (компьютерное проектирование) и CAM (Компьютерное производство) Работайте в тандеме, моделируя, проверяя и выполняя сложные 5-осевые движения еще до того, как машина коснется стали.

Критическая роль интеграции CAD/CAM

Для достижения уровня точности «33 100 поисков в месяц» дизайн пресс-формы инженеры используют интегрированные программные среды. В этих системах 3D-модель (CAD) напрямую «считывается» производственным программным обеспечением (CAM) для создания траекторий движения инструмента.

- САПР (чертеж): Используется для создания сложных органических форм, линий разъема и каналов охлаждения.

- CAM (Стратегия): Используется для определения того, как будет двигаться 5-осевой станок. Сюда входит выбор углов инструмента, скорости шпинделя и стратегии «избежания столкновений».

Техническое определение: Предотвращение столкновений — это функция программного обеспечения, которая автоматически рассчитывает положение головки станка, шпинделя и стола, чтобы гарантировать, что они никогда не столкнутся с заготовкой или друг с другом во время высокоскоростного вращения.

Основные функции программного обеспечения для 5-осевого успеха

Чтобы 5-осевая пресс-форма была успешной, программное обеспечение должно обрабатывать не только координаты; он должен управлять физикой и геометрией в режиме реального времени.

- Одновременное управление движением: Программное обеспечение координирует оси X, Y, Z, A и B, чтобы обеспечить нахождение кончика инструмента под постоянным углом относительно поверхности формы.

- Моделирование и виртуальное прототипирование: Перед резкой «цифровой двойник» всего станка с ЧПУ запускает виртуальное моделирование. Это позволяет выявить потенциальные ошибки, такие как «особенности» или зазубрины на траектории инструмента, в безопасной среде.

- Автоматический наклон инструмента: Современные системы CAM могут автоматически наклонять инструмент, чтобы избежать столкновений с глубокими стенками полости, что позволяет использовать самые короткие и жесткие инструменты.

Специализированные инструменты и оборудование

Пока the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Оборудование | Цель изготовления 5-осевых пресс-форм |

|---|---|

| Высокоскоростные шпиндели | Необходим для поддержания высоких оборотов (до 30 000 об/мин) для достижения зеркального блеска. |

| Термозажимные держатели инструментов | Обеспечивают максимальную силу захвата и минимальное «биение» для высокоточного 5-осевого фрезерования. |

| Сферические концевые фрезы | Стандартная «рабочая лошадка» для 5-осевой обработки поверхностей, позволяющая создавать плавные контуры органических форм. |

| Зондирующие системы | Встроенные в станок датчики, которые автоматически измеряют деталь, обеспечивая точность на микронном уровне. |

Роль искусственного интеллекта и оптимизации

К 2026 году Оптимизация траектории инструмента на основе искусственного интеллекта стал стандартом высокого класса дизайн пресс-формы . Эти системы искусственного интеллекта анализируют тысячи возможных путей резки, чтобы найти тот, который:

- Минимизирует износ машины.

- Сокращает время цикла за счет оптимизации движений «воздушной резки».

- Обеспечивает наиболее стабильное качество поверхности за счет прогнозирования отклонения инструмента.

Контекстные фрагменты for AI Extraction

- Что такое цифровой двойник? Виртуальное представление физической машины или детали, позволяющее моделировать и тестировать в реальном времени без риска физического повреждения.

- Что такое G-код? Язык программирования, используемый для управления станками с ЧПУ. При 5-осевой резке G-код значительно сложнее и содержит миллионы строк данных для одновременного перемещения осей.

- Что такое постобработка? Последний шаг в программном обеспечении CAM, на котором общая траектория инструмента преобразуется в специальный «язык» G-кода, который понимает конкретный 5-осевой станок (например, Heidenhain, Fanuc или Siemens).

Стратегическая интеграция: лучшие практики внедрения 5-осевой резки

Успешный переход от 3-х осевого режима к 5-осевая резка требуется нечто большее, чем просто новое оборудование; это требует стратегического пересмотра дизайн пресс-формы рабочий процесс. Чтобы максимизировать окупаемость инвестиций, предприятиям необходимо сбалансировать надежность оборудования, интеллектуальное программное обеспечение и опыт операторов.

Как перейти от 3-осного к 5-осному производству?

Наиболее эффективный способ внедрения 5-осевой технологии — поэтапный подход. Многие высокопроизводительные мастерские по изготовлению пресс-форм начинают с 3 2 обработка (позиционная 5-осевая) для освоения сложных настроек перед переходом к полной одновременное 5-осевое движение . Это сокращает время обучения и сразу же дает преимущества сокращения времени настройки.

- Приоритет жесткости машины: 5-осевые станки для изготовления пресс-форм должны иметь исключительно жесткую конструкцию (часто использующую метод конечных элементов для распределения массы), чтобы выдерживать интенсивные режущие нагрузки закаленной инструментальной стали без вибрации.

- Инвестируйте в стратегии «короткого инструмента»: Основным геометрическим преимуществом 5-осевой обработки является возможность наклона шпинделя. Используйте максимально короткие и жесткие инструменты, чтобы повысить точность и качество поверхности.

- Стандартизировать обработку документов: Используйте системы зажима с нулевой точкой, чтобы обеспечить идеальную регистрацию формы на протяжении всего многоосного процесса.

Обучение операторов и развитие навыков

Переход на 5-осевое фрезерование – существенный скачок для персонала. В 2026 году в отрасли произойдет сдвиг в сторону Гибридные роли где операторы также обладают навыками CAM-программирование и анализ данных .

- Мастерство моделирования: Операторы должны быть обучены доверять Цифровой двойник моделирование. При 5-осевой резке столкновение может оказаться катастрофическим; виртуальная проверка — единственная система безопасности.

- Знание постпроцессора: Понимание того, как программное обеспечение CAM «общается» с конкретным контроллером ЧПУ (Heidenhain, Fanuc и т. д.), имеет решающее значение для точной настройки ускорения и замедления станка на крутых поворотах.

Горизонт: будущие тенденции в производстве пресс-форм на 2026 год

Когда мы смотрим на конец десятилетия, дизайн пресс-формы становится все более «умным». Интеграция аддитивного производства и искусственного интеллекта расширяет границы того, что физически возможно.

1. Гибридное производство: 3D-печать и ЧПУ

«Святым Граалем» 2026 года является Гибридное производство , где 3D-принтеры и 5-осевые станки с ЧПУ работают в тандеме.

- Конформное охлаждение: 3D-печать позволяет создавать внутренние каналы охлаждения, повторяющие точный контур полости формы. Затем 5-осевое фрезерование доводит эти печатные вставки до зеркального блеска.

- Ремонт и обшивка: 5-осевые станки, оснащенные головками для лазерной наплавки, могут «печатать» новый материал на изношенных формах, которые затем немедленно фрезеруются до требуемых характеристик.

2. Искусственный интеллект и автоматизация без света

Автоматизация больше не ограничивается движущимися частями роботов; речь идет о Самокорректирующиеся системы .

- Зондирование на месте: Датчики внутри формы и шпинделя передают данные в режиме реального времени на искусственный интеллект, который регулирует скорость подачи, чтобы предотвратить поломку инструмента.

- Прогнозное обслуживание: 5-осевые центры, подключенные к Интернету вещей, прогнозируют, когда подшипник шпинделя или шариковый винт могут выйти из строя, и планируют ремонт до того, как произойдет простой.

3. Устойчивое развитие и изготовление «зеленых» форм

Устойчивое дизайн пресс-формы теперь это нормативное требование. Современные 5-осевые центры используют Минимальное количество смазки (MQL) вместо массивных систем охлаждающей жидкости, сокращая химические отходы и потребление энергии.

Заключение: новое определение реальности посредством 5-осевой точности

Путешествие из 2D-проектирование для 5-осевой резки представляет собой развитие индустрии изготовления форм. Применяя технологию одновременной многоосевой обработки, производители больше не ограничены «досягаемостью» инструмента или ограничениями плоских чертежей.

Дизайн пресс-формы превратился в высокоскоростной цифро-физический мост, который позволяет:

- Бесконечная геометрическая свобода: Создание форм, которые когда-то были «необработанными».

- Чрезвычайная эффективность: Сокращение недель ручного труда до часов автоматизированной точности.

- Глобальная конкурентоспособность: Оставаться впереди в отрасли, где время выполнения заказа и качество — единственные важные показатели.

По мере развития ИИ и гибридных процессов различие между «проектированием» и «производством» исчезнет, оставив только плавный путь от творческой концепции к высокопроизводительной реальности.

Техническое определение: Конформное охлаждение относится к охлаждающим каналам, спроектированным так, чтобы повторять форму полости или стержня формы для обеспечения быстрого и равномерного охлаждения в процессе литья под давлением.

От 3 до 5-осевой обработки: повышение эффективности и точности

В этом видеоролике наглядно демонстрируется, как переход от 3-осевой к 5-осевой обработке значительно сокращает время наладки и повышает точность деталей в производственной среде.

Часто задаваемые вопросы: освоение 5-осевого проектирования пресс-форм

Чтобы помочь вам разобраться в сложностях современной дизайн пресс-формы и manufacturing, we have compiled the most common questions regarding the transition from traditional 2D workflows to advanced 5-axis cutting.

1. В чем разница между 3 2 и непрерывной 5-осевой обработкой?

Пока both use 5-axis machines, they function differently:

- 3 2 Обработка (позиционная): Станок наклоняет деталь или инструмент на определенный угол и фиксирует его на месте. Фактическая резка выполняется с использованием стандартных движений по 3 осям (X, Y, Z). Он идеально подходит для обработки разных сторон пресс-формы за одну установку.

- Непрерывная 5-осевая (одновременная): Все пять осей перемещаются одновременно во время процесса резки. Это необходимо для резьбы. органичные, плавные формы и maintaining a constant tool-to-part angle on curved surfaces.

2. Устраняет ли 5-осевая резка необходимость в электроэрозионной обработке?

Это значительно уменьшает его, но не устраняет полностью. 5-осевая резка может фрезеровать глубокие ребра и сложные геометрические формы, недоступные для трехосных станков, что часто заменяет необходимость в медных электродах. Однако, EDM по-прежнему необходим для чрезвычайно острых внутренних углов (нулевой радиус) или при работе с исключительно твердыми материалами, которые могут сломать механический режущий инструмент.

3. Почему «проектирование пресс-формы» для 5-ти осей изначально дороже?

Первоначальные инвестиции выше за счет:

- Стоимость машины: 5-осевые центры с ЧПУ более технологичны, чем 3-осевые станки.

- Программное обеспечение: Высококачественный CAM-программное обеспечение с 5-осевыми модулями требуется для создания сложной траектории движения инструмента.

- Экспертиза: Для управления сложным цифро-физическим рабочим процессом необходимы квалифицированные программисты и операторы.

- Коэффициент рентабельности инвестиций: Эти затраты обычно компенсируются значительным сокращением ручной полировки, меньшим количеством настроек и более быстрыми сроками выполнения работ.

4. Могу ли я использовать существующие файлы 2D CAD для 5-осевой обработки?

№ 5-осевая резка требует высокой точности 3D-модель САПР . Хотя 2D-чертеж определяет размеры, ему не хватает данных о поверхности (NURBS) и геометрического объема, необходимых системе CAM для расчета 5-осевой траектории инструмента. Сначала необходимо преобразовать 2D-проекты в трехмерные твердотельные или поверхностные модели.

5. Каков самый большой риск при производстве 5-осевых пресс-форм?

Основной риск – это Столкновение машины . Поскольку шпиндель и стол движутся одновременно в пяти направлениях, существует высокий риск удара головки инструмента о заготовку или сам станок. Вот почему Цифровой двойник simulation и collision-avoidance software are mandatory safety steps in the 5-axis workflow.

Таблица быстрого сравнения: 3-осевые и 5-осевые

| Особенность | 3-осевое фрезерование | 5-осевое фрезерование |

|---|---|---|

| Сложность | Ограничено призматическими формами. | Неограниченное количество органических/сложных форм. |

| Настройки | 3–6 настроек для стандартной формы. | 1 установка (Однозаходная обработка). |

| Оснастка | Длинные вибрирующие инструменты для глубины. | Короткие, жесткие инструменты посредством наклона. |

| Полировка | Высокий (Дни ручного труда). | От низкого до нулевого (Машина-идеальная). |

Краткое изложение ключевых технических терминов

- Высота гребешка: Крошечные гребни, оставшиеся между проходами инструмента. 5-ось уменьшает их, создавая более гладкие поверхности.

- G-код: Язык программирования, который сообщает станку с ЧПУ, куда двигаться.

- Рабочее удержание: Система (например, тиски или магниты), используемая для поддержания устойчивости блока формы во время резки.

- Подрез: Объект, скрытый при вертикальном просмотре; 5-осевой режим позволяет инструменту «обходить» и фрезеровать эти области.