Введение

В запутанном мире современного производства дизайн продукта часто требует интеграции нескольких материалов или компонентов в единуюВ сплоченную единицу. Это не только повышает функциональность и эстетику, но также может оптимизировать сборку и снизить общие затраты на производство. Когда дело доходит до пластиковых деталей, три передовых метода литья под давлением выделяются для их способности достичь этой интеграции: Вставьте формование , чрезмерное количество , и совместное составление .

В то время как все три процесса используют фундаментальные принципы литья инъекционного литья, они значительно различаются по своей методологии, комбинациям материалов, приложениям и преимуществам, которые они предлагают. Понимание этих различий имеет решающее значение для инженеров, дизайнеров и производителей, чтобы выбрать оптимальный процесс для их конкретных требований к проекту. Беспорядка при выборе правильной методики может привести к проблемам несовместимости материала, увеличению затрат, скомпрометированной детали или сложных вторичных операциям.

Это всеобъемлющее руководство будет углубляться в каждый из этих сложных процессов формования, объясняя их уникальные характеристики, детализируя, как обычно используются материалы, изучение их разнообразных применений в разных отраслях и изложение их соответствующих преимуществ и недостатков.

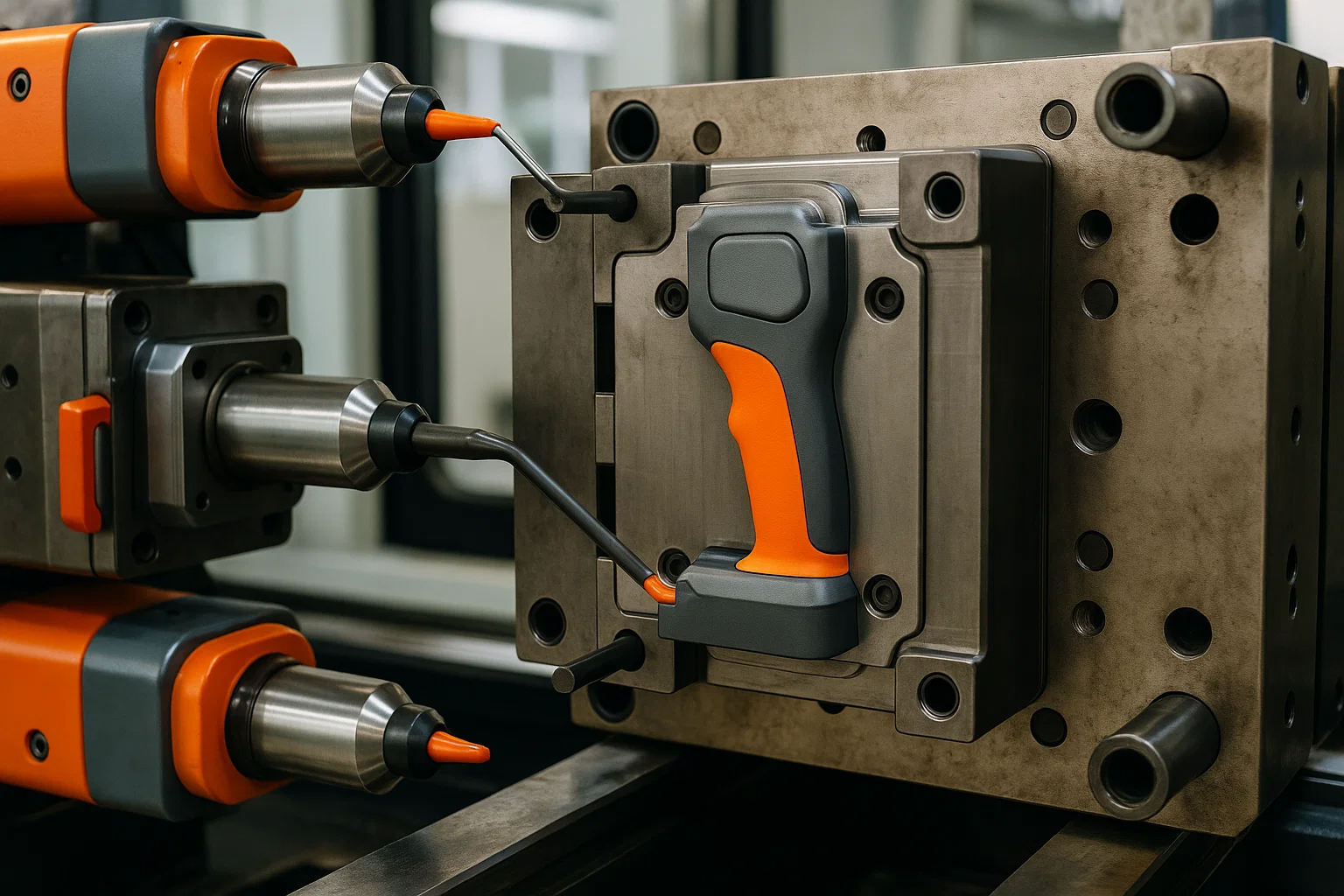

Вставьте формование

Вставка формованной формования-это очень универсальный процесс литья под давлением, в котором предварительно сформированные компоненты, известные как вставки, помещают в полость формы, а затем вводится пластиковый материал. Расплавленный пластик течет и затвердевает, инкапсулирует или связывается с вставкой, эффективно создавая единую интегрированную часть. Вставка становится интегральным, функциональным или структурным элементом конечного литого продукта.

Обзор процесса

Процесс формования вставки обычно включает в себя следующие шаги:

-

Вставьте подготовку: Приготовлены вставки, которые могут быть изготовлены из различных материалов, таких как металл, керамика или даже предварительно предварительно сформулированные пластиковые детали. Это может включать в себя очистку, предварительное нагрев или применение клея/праймера, если требуется усиленное соединение.

-

Вставьте размещение: Приготовленные вставки точно расположены в полости формы. Это может быть сделано вручную для производства малого объема или, чаще, в настройках с большим объемом, автоматически с использованием роботизированных рук, единиц выбора и места или специализированных систем кормления для обеспечения точного и повторяемого размещения.

-

Плесень зажима: Как только вставки на месте, половинки пресс -формы надежно закреплены вместе.

-

Внедрение материала: Расплавленный пластик (термопластичный или термосет) вводится под высоким давлением в полость формы, текущая вокруг и инкапсулирует вставки. Материал заполняет все пустоты, создавая прочную связь или механическую блокировку с вставкой.

-

Охлаждение и затвердевание: Пластиковый материал охлаждается и затвердевает вокруг вставки, принимая форму полости формы.

-

Выброс: Плесень открывается, и готовая часть со встроенной вставкой выброшена.

Материалы обычно используются

Вставка литья совместима с широким спектром материалов как для вставки, так и для материала переводки:

-

Для вставки:

-

Металлы: Латунь, нержавеющая сталь, алюминий, медь (например, резьбовые вставки, булавки, контакты, валы). Они обеспечивают силу, проводимость или износ.

-

Пластмассы: Другие предварительно предварительно сформулированные пластиковые компоненты (например, фильтры, линзы, передачи).

-

Керамика: Для конкретных электрических или тепловых свойств.

-

Стекло: Для линз или оптических компонентов.

-

Электронные компоненты: ПХБ, датчики, разъемы.

-

-

Для формованного материала (пластика):

-

Термопластики: ABS, PC, Нейлон (Пенсильвания), PBT, PP, PE, PEEK, PSU. Выбор зависит от необходимой силы, температурной устойчивости, химической стойкости и эстетических свойств.

-

Терморея: Менее распространенные, но используемые для конкретных высокопроизводительных применений, где термическая устойчивость или химическая инертность имеют решающее значение.

-

Приложения

Вставка формования широко используется в многочисленных отраслях промышленности для различных продуктов:

-

Электронные компоненты: Разъемы, переключатели, датчики, инкапсуляция платы платы, соленоиды, терминальные блоки, часто интегрируя металлические булавки или ведет в пластиковые корпусы.

-

Медицинские устройства: Хирургические инструменты (интегрирующие металлические лопасти или кончики в пластиковые ручки), компоненты диагностического оборудования, разъемы жидкости, корпусы для электронных медицинских устройств.

-

Автомобильные детали: Втулки, подшипники, шестерни, электронные корпусы, коммутаторы, компоненты приборной панели, часто интегрируя металлические вставки для долговечности или функциональности.

-

Потребительская электроника: Кнопки, ручки, ручки, корпусы для портативных устройств, включение металлических контактов или структурных элементов.

-

Промышленные компоненты: Шймпеллеры с металлическими концентраторами, ручки управления с резьбовыми вставками, системами фильтрации.

Преимущества

-

Улучшенная прочность на части и долговечность: Металлические вставки значительно повышают целостность конструкции, устойчивость к износу и прочность пластиковых деталей.

-

Сокращено время и затраты на сборку: Интегрируя несколько компонентов в одну стадию литья, вторичные операции сборки (такие как привинчивание, склеивание или сварка) устранены или резко уменьшаются, что приводит к значительной экономии труда и затрат.

-

Улучшенная функциональность: Позволяет комбинации свойств из разных материалов (например, прочность металла с легкими или изолятивными свойствами пластика).

-

Компактный дизайн: Обеспечивает создание более мелких, более интегрированных частей, что имеет решающее значение для миниатюризации в электронике и медицинских устройствах.

-

Эффективно для масштабного производства: Хотя начальные затраты на инструмент могут быть умеренными, повышение эффективности в прогонах с высоким объемом делает его очень экономичным.

Недостатки

-

Потенциал для повреждения вставки во время литья: Деликатные или тонкие вставки могут быть согнуты, деформированы или повреждены высоким давлением инъецированного расплавленного пластика.

-

Ограниченная гибкость дизайна (для вставки): Конструкция самой вставки должна быть достаточно надежной, чтобы противостоять процессу формования. Особенности, которые предотвращают вращение или вывод (например, кнурлс, подрез), должны быть включены в конструкцию вставки.

-

Вставьте сложность подготовки и размещения: Для сложных или очень маленьких вставок ручное размещение может быть медленным и дорогим. Автоматизированные системы требуют значительных первоначальных инвестиций и времени настройки.

-

Увеличенная сложность и стоимость инструмента: Формы должны быть разработаны с функциями, чтобы точно удерживать вставки на месте во время инъекции, потенциально увеличивая конструкцию плесени и производственные затраты по сравнению с простой формой для впрыска.

-

Соображения совместимости материала: Правильная адгезия или механическая блокировка между вставкой и пластиком должны быть обеспечены для предотвращения ослабления или расслаивания, особенно при напряжении или колебаниях температуры.

Чрезмерное количество

Overdleding-это процесс формования впрыска, когда слой одного материала (материал OverdLodle) отличается над существующей, предварительно сформированной частью (субстрат или первый выстрел). Этот процесс создает единый интегрированный компонент с различными свойствами материала на разных поверхностях, часто усиливая эстетику, эргономику или функциональность. В отличие от формования вставки, где вставка представляет собой отдельный компонент, при перевороте, сама субстрат, как правило, является пластиковой частью, которая уже отличается.

Обзор процесса

Передание может быть достигнуто различными методами, но основной принцип включает в себя два или более различных этапов формования:

-

Подложка (первый выстрел) формование: Базовая часть, или субстрат, отображается в инъекции с использованием жесткого материала (например, ABS, PC, Nylon). Эта часть разрешена остыть и затвердеть.

-

Передача субстрата:

-

Два выстрела (мульти-выстрел) перерадование: В высоко автоматизированных процессах часть субстрата остается в форме или поворачивается до второй полости в той же специализированной мульти-выстрел. Это самый эффективный метод для производства больших объемов.

-

Вставьте переводки (ручное или роботизированное): Для менее сложных геометрий или более низких объемов готовая часть подложки вручную или роботизированной переносимой из одной формовой машины) на вторую форму (или другую полость в той же машине), где будет вводить материал OverdLodle.

-

-

Внедрение материала Overddled: Второй, часто более мягкий или более гибкий материал (например, TPE, TPU) затем вводится во вторую полость, протекает и связывается с конкретными областями предварительно предварительному подложке.

-

Охлаждение и затвердевание: Материал OverdLodd охлаждается и затвердевает, образуя прочную химическую или механическую связь с подложкой.

-

Выброс: Заготовленная, чрезмерная часть выброшена из формы.

Материалы обычно используются

Выбор материалов имеет решающее значение для переводки для обеспечения правильной адгезии, желаемой эстетики и функциональных характеристик.

-

Для подложки (первый выстрел): Обычно жесткие термопластики, которые обеспечивают структурную целостность. Общий выбор включает в себя:

-

ABS (акрилонитрил бутадиен стирол)

-

Поликарбонат (ПК)

-

Nylon (PA)

-

Полипропилен (стр.)

-

Полиэтилен высокой плотности (HDPE)

-

Акрил (ПММА)

-

-

Для OverdOld (второй выстрел): Часто более мягкие, эластомерные или эстетически различные материалы, которые хорошо связываются с субстратом. Общий выбор включает в себя:

-

Термопластичные эластомеры (TPE): Широкий класс, включающий TPU (термопластичные полиуретаны), TPVS (термопластичные вулканизаты), кожи (эластомеры сополиэфиров) и другие. Они обеспечивают мягкие нажатия, сцепление, герметизацию или вибрационные демпфирующие свойства.

-

Термопластичные полиуретаны (TPU): Отличная устойчивость к истиранию, эластичность и хорошая адгезия ко многим жестким пластмассам.

-

Более мягкие оценки полипропилена (PP) или полиэтилена (PE): Для применений, требующих другой текстуры или цвета без необходимости в резиновом ощущении.

-

Другие пластмассы: Иногда второй жесткий пластик перевозится для многоцветных или многоэтажных эффектов без требований к мягкому намеку.

-

Приложения

Overdleding широко используется в различных отраслях для добавления стоимости, функциональности и обращения к продуктам:

-

Мягкие схватки: Ручки для инструментов (электроинструменты, ручные инструменты), ручки с зубной щеткой, рукоятки бритвы, спортивное оборудование, автомобильные внутренние рукоятки и оболочки для потребительской электроники, где требуется удобная, не скользящая ручка.

-

Печать и прокладки: Создание интегрированных уплотнений на корпусах, крышках или электронных устройствах для обеспечения воды или пылевой устойчивости, устраняя необходимость в отдельных уплотнительных колец или прокладках.

-

Инкапсуляция и защита: Защита чувствительных электронных компонентов, медицинских инструментов или деликатных механизмов от удара, влаги или химикатов.

-

Демпфирование вибрации: Интеграция более мягких материалов для поглощения амортизаторов и вибраций в автомобильных деталях, электронных устройствах или компонентах прибора.

-

Улучшенная эстетика: Создание разноцветных или многоклетурированных деталей для улучшения визуальной привлекательности, брендинга или тактильной дифференциации (например, контрастных цветовых кнопок на дистанционном управлении).

-

Медицинские устройства: Хирургические ручки прибора, контактные поверхности пациента и гибкие разъемы трубки.

Преимущества

-

Усовершенствованная эстетика и эргономика: Создает детали с улучшенным тактильным ощущением, удобными захватами и многоцветными/текстурными конструкциями, значительно улучшая пользовательский опыт и привлекательность продукта.

-

Улучшенные сцепления и не скользящие свойства: Идеально подходит для ручек и поверхностей, которые требуют надежного удержания, даже при влажном.

-

Возможности герметизации: Устраняет необходимость в отдельных прокладках или уплотнениях, уменьшая этапы сборки и потенциальные пути утечки, что приводит к экономии затрат и улучшению производительности.

-

Вибрация и амортизационная поглощение: Более мягкий материал из переворота может эффективно ослабить вибрации и поглощать удары, защищая внутренние компоненты.

-

Свобода дизайна: Позволяет сложной геометрии и функциональной интеграции, которая была бы затруднена или невозможно с одноразовым литьем.

-

Снижение затрат на сборку: Интегрируя несколько материалов в один процесс, вторичные операции, такие как склеивание, крепление или ручная сборка рукояток, сведены к минимуму или устранению.

Недостатки

-

Проблемы совместимости материала: Достижение сильной связи между субстратом и материалом Overdlodd имеет решающее значение. Несовместимые материалы могут привести к расслаиванию, в бое или плохой адгезии. Тщательный выбор материала, а иногда и химические связующие средства необходимы.

-

Потенциал для расслаивания: Если совместимость с материалами или условия обработки не оптимизированы, слой OverdMold может отделиться от субстрата, ставя под угрозу целостность детали.

-

Более сложный инструмент: Инструменты переводки по своей природе более сложны, чем формы с одним выстрелом, особенно для систем с двумя выстрелами, что приводит к более высоким начальным затратам на инструменты и более длительному сроку заказа.

-

Более длительное время цикла (для некоторых методов): В то время как два выстрела излишни эффективно, методы, включающие ручной передачу деталей, могут значительно увеличить время цикла по сравнению с простым литьем инъекции.

-

Различия в усадке: Различные показатели усадки между субстратом и переворотами могут привести к варнке или внутренним напряжениям в окончательной части.

-

Беспокойство и загрязнение: Обеспечение чистой переноса и предотвращение вспышки первого материала во второй полости требует точной конструкции плесени и управления процессом.

Совместное составление (мульти-выстрел)

Совместное составление, часто взаимозаменяемо, называемое многократным формованным, двух выстрелом или многокомпонентным литьем впрыска, является расширенным процессом изготовления, который позволяет одновременно или последовательно впрыгнуть двух или более разных материалов в одну форму в рамках одного цикла литья. Этот метод создает высоко интегрированные, многоматериальные детали, устраняя необходимость в отдельных этапах сборки и обеспечивает сложные конструкции с различными свойствами материала в пределах одного компонента.

Обзор процесса

Сердечком совместного сочетается в использовании специализированных формовых машин для инъекций, оснащенных множественными инъекционными единицами и часто вращающимся платеном или сердечником:

-

Первая инъекция материала: Первый материал (например, жесткий пластик) вводится в часть полости плесени, чтобы сформировать начальную часть или подложку.

-

Реконфигурация плесени/вращение:

-

Вращающийся платени/ядро: В наиболее распространенных системах с двумя выстрелами ядро плесени (или платен, содержащий несколько полостей) вращается, чтобы представить частично отлитую часть во второй инъекции.

-

Ядро/скользящее ядро: В некоторых системах скользящий ядро или механизм ядра сдвигается, чтобы создать новую полость для второго материала, без вращения всей формы.

-

-

Вторая инъекция материала: В то время как первый материал все еще находится в форме (а иногда и все еще теплый), второй материал (например, мягкий TPE, другой цветовой пластик или другой функциональный пластик) вводится в недавно образованную или открытую полость, соединяясь с первым материалом.

-

Последующие инъекции (для мульти-выстрела): Для деталей, требующих трех или более материалов, этот процесс повторяется с дополнительными инъекционными единицами и реконфигурациями плесени.

-

Охлаждение и затвердевание: Все материалы охлаждаются и затвердевают вместе в одной форме.

-

Выброс: Полностью сформированная, многоматериальная часть выброшена из формы.

Типы совместного сочетания

В то время как «совместное составление» является широким термином, наиболее заметные типы включают:

-

Двух выстрела (2K Lothing): Это наиболее распространенная форма совместного сочетания, включающая два разных материала, введенных последовательно в одной и той же машине и плесени. Он широко используется для создания деталей с помощью мягких зацеплений, многоцветной эстетики или интегрированных уплотнений.

-

Многокомпонентное формование: Расширение двух выстрелов, включающих три или более разных материалов. Это требует более сложных оборудования и дизайнов плесени.

-

Совместное формование: Отчетливый тип, где вводится два (или более) материала одновременно Через одни и те же ворота, часто создавая «бутерброд». Например, основной материал (например, переработанный пластик) окружен материалом кожи (например, девственное пластик для эстетики или определенных свойств). Это отлично подходит для экономии материала или достижения уникальных материалов.

-

Перерадование (как форма совместного сочетания): В то время как обсуждается отдельно из-за его отчетливого применения, овердинг, когда выполняется на многократном компьютере без удаления детали, технически является формой совместного сочетания.

Материалы обычно используются

Совместное составление допускает огромный набор комбинаций материалов, в первую очередь термопластики и термопластичные эластомеры:

-

Термопластичные темопластические комбинации:

-

Разные цвета: Например, жесткий АБС в черном с жестким АБС в белом для разноцветных кнопок или клавиш.

-

Различная жесткости: Например, жесткий поликарбонат для структурной основы с немного более гибким нейлоном для живой шарнирной или сбои.

-

Разные свойства: Например, четкий акрил для объектива с непрозрачным прессом для корпуса.

-

-

Комбинации термопластично-термопластических эластомера (TPE):

-

Это чрезвычайно распространено для сборочных ручек (например, жесткого ПК или ABS с мягким TPE/TPU), интегрированными уплотнениями или функциями, содержащими вибрации.

-

-

Совместимость материала: Успех совместного сочетания в значительной степени зависит от химической и физической совместимости между выбранными материалами для обеспечения сильной адгезии и предотвращения расслоения. Такие факторы, как температура расплава, вязкость и химическое сродство, являются критическими соображениями.

Приложения

Совместное управление революционизирует дизайн продукта в разных секторах, что позволяет высоко функционально и эстетически привлекательно компонентам:

-

Разноцветные детали: Клавиатуры, пульты дистанционного управления, автомобильные внутренние кнопки, панели управления приборами и игрушки, где различные цвета интегрируются без покраски или вторичной сборки.

-

Детали с различной жесткостью/тактильными зонами: Ручки с силовым инструментом с жесткими ядрами и мягкими зацеплениями, корпусами медицинского оборудования как с структурными, так и эргономичными зонами, автомобильные внутренние компоненты, объединяющие твердые и мягкие текстуры (например, мониторные панели, дверные панели).

-

Сложные геометрии с интегрированными функциями:

-

Интегрированные печати и прокладки: Устранение отдельных компонентов герметизации в электронике, автомобильных датчиках или бытовых приборах.

-

Живые петли: Создание гибких шарнирных механизмов в жестких частях.

-

Инкапсуляция: Защита тонкой внутренней электроники или датчиков с помощью надежной внешней оболочки.

-

Оптические компоненты: Объединение прозрачных линз с непрозрачными корпусами.

-

-

Автомобильная промышленность: Внутренняя отделка, компоненты рулевого колеса, ручки управления, атмосферу и зеркальные корпусы, которые интегрируют несколько материалов для эстетики, ощущения и функции.

-

Медицинские устройства: Хирургические ручки инструмента, корпуса диагностического оборудования, носимые медицинские датчики, требующие интегрированных мягких компонентов для комфорта или герметизации пациента.

-

Потребительская электроника: Объединения мобильных телефонов, носимые устройства, наушники и игровые контроллеры с интегрированными областями мягкого натурального накана или многоцветными дизайнами.

Преимущества

-

Большая свобода и сложность дизайна: Позволяет дизайнерам создавать детали с очень сложной геометрией и различными свойствами материала в одном компоненте, что позволяет инновационным функциям продукта.

-

Функциональная интеграция: Объединяет несколько функций в одну часть (например, структура, сцепление, уплотнение, цвет), уменьшение количества деталей и упрощение счетов материала.

-

Устранение вторичных операций: Значительно уменьшает или устраняет необходимость в этапах сборки после сбора, таких как склеивание, сварка, рисование или прикрепление отдельных прокладок, что приводит к существенной экономии труда и экономии затрат.

-

Улучшенное качество и производительность части: Достигает прочных, последовательных связей между материалами, что приводит к более долговечным деталям с повышенными характеристиками производительности (например, лучшая герметизация, улучшенная эргономика).

-

Снижение общего времени цикла (по сравнению с отдельным литья и сборки): В то время как сам машинный цикл может быть длиннее, чем один выстрел, устранение этапов сборки делает общий производственный процесс намного быстрее и эффективнее.

-

Эффективно для масштабного производства: Первоначальные инвестиции высоки, но долгосрочная экономия от снижения сборки и повышения эффективности делает его очень экономичным для массового производства.

Недостатки

-

Высокие затраты на инструмент: Формы для совместного сочетания являются исключительно сложными, требующих точной обработки, часто множественных ворот, а также сложных вращающихся или скользящих механизмов. Это приводит к значительно более высоким начальным затратам на инструментальные инструменты по сравнению с одноразовыми плеснями.

-

Сложный контроль процесса: Достижение оптимального соединения и потока материала требует точного контроля над множественными инъекционными единицами, температурами, давлением и движениями плесени. Это требует высококвалифицированных операторов и передового оборудования.

-

Ограничения совместимости материала: Выбор материалов, которые хорошо химически связывают и имеют совместимые температуры обработки и скорость усадки, имеет решающее значение и может быть сложным. Плохая совместимость приводит к расслаиванию, в борьбе или стрессу.

-

Более длинные циклы разработки: Из -за сложности инструментов и настройки процесса начальная фаза разработки и прототипирования может быть более обширной.

-

Большая машина для машины: Многократные машины, как правило, больше и дороже, чем стандартные машины для литья под давлением.

-

Ограниченные материалы комбинации: Хотя универсальные, не все материальные комбинации возможны или практичны из -за проблем совместимости.

Сравнение таблицы

Чтобы помочь прояснить различия и помощь в принятии решений, приведенная ниже таблица содержит бок о бок по бок по сравнению с вставкой, переплачена и совместно сотвориением по различным критическим параметрам.

| Функция / процесс | Вставьте формование | Чрезмерное количество | Совместное составление (мульти-выстрел) |

| Определение | Литье пластика вокруг предварительно сформированного непластического или ранее существовавшего компонента (вставка). | Формирование второго материала (часто мягче/разных) над существующей пластиковой частью (субстрат). | Формовать два или более разные материалы в одну часть в пределах одного цикла литья. |

| Подложка/тип вставки | Предварительно сформированная непластика (металл, керамика, электроника и т. Д.) Или ранее литая пластиковая часть, обработанная как вставка. | Предварительно сформулированная пластиковая часть (жесткая подложка), на которую формируется второй материал. | Два или более различных материалов формировались последовательно/одновременно в одной и той же машине. |

| Процесс поток | 1. Вставьте размещение. 2. Пластическая инъекция вокруг вставки. 3. Выброс. | 1. Подложка формирована. 2. субстрат перенесен во вторую полость/плесени. 3. Второй материал, введенный на субстрат. 4. Выброс. | 1. Первый материал вводится. 2. Переконфигурации плесени (вращаются/слайды). 3. Второй материал вводится. 4. (Повторите для большего количества снимков). 5. Выброс. |

| Типичные материалы | Вставки: металл, керамика, стекло, электроника. Литые: термопластики (ABS, Nylon, PC, PP). | Подложка: жесткие термопластики (ABS, PC, Nylon, PP). Overmold: TPES, TPU, более мягкие пластмассы. | Различные совместимые термопластичные и термопластические или термопластичные комбинации TPE. |

| Ключевой фокус приложения | Подкрепление частично, электрическая проводимость, повышенная прочность резьбы, интеграция электроники. | Мягкие захваты, эргономические усовершенствования, интегрированные уплотнения, демпфирование вибрации, эстетическая дифференциация. | Многоцветные детали, интегрированные уплотнения, различные зоны жесткости, сложная функциональная интеграция без сборки. |

| Преимущества | Улучшенная прочность, снижение сборки, экономически эффективная для большего объема, компактная конструкция. | Усовершенствованная эстетика/эргономика, улучшение сцепления, интегрированное уплотнение, демпфирование вибрации, уменьшение сборки. | Большая свобода дизайна, функциональная интеграция, устранение вторичных операций, высокое качество. |

| Недостатки | Потенциальное повреждение вставки, ограниченная гибкость конструкции вставки, сложное размещение вставки, конкретный инструмент. | Проблемы совместимости материала, потенциальное расслоение, более сложное инструменты, различия в усадке. | Очень высокие затраты на инструмент, сложный контроль процессов, строгая совместимость материала, более длительные циклы разработки. |

| Сложность инструмента | От умеренного до высокого (необходимо удерживать вставки) | Высокий (требует двух полостей или изменений плесени) | Очень высокие (мультистациональные формы, вращающиеся пластины, множественные инъекционные единицы) |

| Типичная машина | Стандартная машина для формования (часто с автоматизацией для размещения вставки). | Стандартный IMM (с автоматизацией для передачи) или специализированный 2K/Multi-Shot IMM. | Специализированная машина для литья 2K/многокам. |

| Стоимость (начальная) | От умеренного до высокого | Высокий | Очень высоко |

| Стоимость (на часть, высокий т.) | От низкого до умеренного (из -за сбережений сборки) | Умеренный (из -за сбережений сборки) | Низкий (наиболее экономически эффективно из-за не сборки) |

| Первичный тип связи | Механическая блокировка, адгезия | Химическая/механическая адгезия | Химическая/механическая адгезия |

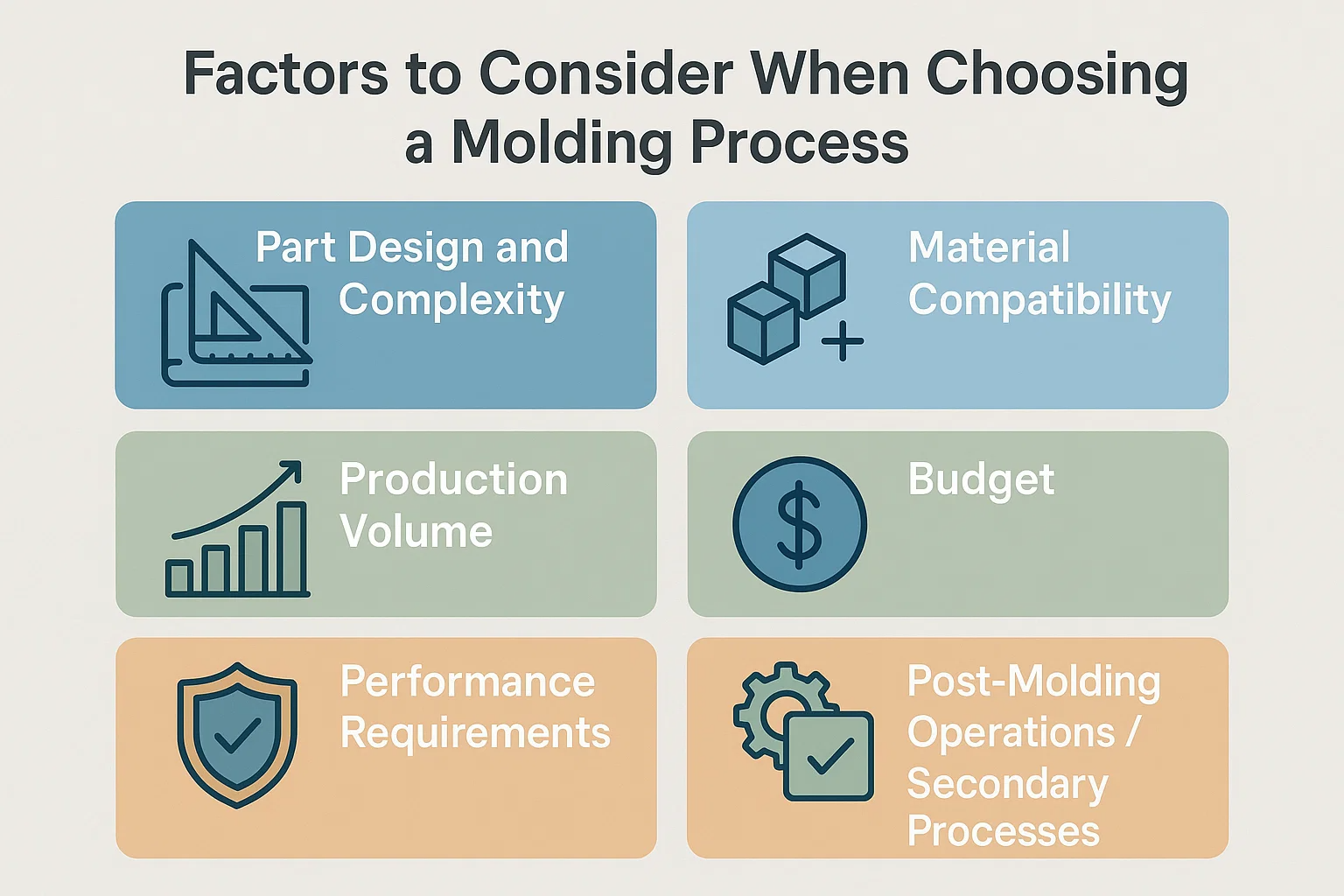

Факторы, которые следует учитывать при выборе процесса формования

Выбор наиболее подходящего процесса литья среди вставки, переплачивания и совместного сочетания является критически важным решением, которое влияет на производительность продукта, эффективность производства и общую стоимость. Тщательная оценка нескольких ключевых факторов необходима перед тем, как посвятить себя конкретной технике.

1. Часть дизайна и сложности

-

Геометрия и интеграция:

-

Вставьте формование: Идеально, когда вам нужно интегрировать дискретные, предварительно сформированные компоненты (часто не пластичные металлы или электроники) в пластиковую часть. Рассмотрим, может ли форма вставки быть надежно удерживаться в форме и выдерживает давление впрыска.

-

Overdling: Лучше всего подходит для добавления более мягкого, более эргономичного или эстетически отличного слоя на ранее существовавший пластиковый субстрат Полем Оцените, может ли материал OverdLodle чисто течь над контурами подложки без улавливания воздуха и не создавая пустоты.

-

Соглашение: Предлагает самую высокую свободу дизайна для интеграции нескольких пластиковых материалов непосредственно в одном процессе. Он отлично подходит для сложных многоцветных функций, интегрированных уплотнений или деталей с различными зонами жесткости.

-

-

Размерные допуски: Все методы требуют тщательного рассмотрения усадки материала, особенно при объединении различных материалов. Совместное, в частности, требует точного контроля из-за многочисленных материалов, затвердевающих одновременно.

-

Функциональные требования: Какие конкретные свойства нуждается в каждой части компонента? Это прочность, сцепление, герметизация, электрическая проводимость или эстетика? Это будет сильно повлиять на выбор материала и, следовательно, на процесс.

2. Совместимость материала

-

Адгезия: Это имеет первостепенное значение, особенно для перерадования и совместного сочетания. Выбранные материалы должны образовывать прочную химическую или механическую связь для предотвращения расслоения или разделения с течением времени. Исследование конкретных оценок материалов и их совместимость (например, конкретные оценки TPE для связи с ПК или нейлоном).

-

Температура обработки: Температура расплава различных материалов должна быть совместимой. При перебои и совместном сочетании температура расплава второго материала не должна быть настолько высокой, что он повреждает или деформирует первый материал (субстрат).

-

Скорость усадки: Различающаяся скорость усадки между комбинированными материалами может привести к борьбе, внутренним напряжениям или плохой стабильности измерения в конечной части. Инженеры часто используют программное обеспечение для моделирования для прогнозирования и смягчения этих проблем.

3. объем производства

-

Низкий до среднего объема:

-

Вставьте формование (ручное размещение): Может быть жизнеспособным для более низких объемов, где стоимость автоматического размещения вставки не оправдана.

-

Overdleding (ручная передача): Точно так же, если детали передаются вручную между плесенью, они могут соответствовать более низким производственным прогонам, хотя затраты на рабочую силу становятся фактором.

-

-

Высокий объем:

-

Автоматизированное вставное формование: Необходимый для высокотумного вставка для поддержания эффективности и точности.

-

Два выстрела (мульти-выстрел) Overdling & Co-Colding: Эти процессы специально разработаны для высокодолувого, высокоэффективного производства. Значительный авансовый инструмент и инвестиции в машины амортизируются на миллионы деталей, что делает их чрезвычайно экономически эффективными для каждого часа.

-

4. Бюджет

-

Первоначальные затраты на инструмент:

-

Вставьте формование: Обычно от умеренного до высокого уровня, так как плесень нуждаются в функциях для обеспечения вставки.

-

Overdling: Высокий, особенно для мульти-кавити или вращающихся плесени.

-

Соглашение: Самый высокий, из-за чрезвычайной сложности мульти-выстрела и специализированного механизма.

-

-

Инвестиции в машину: Машины для формования с несколькими выстрелами, необходимые для совместного сочетания и интегрированного надвора, значительно дороже, чем стандартные машины.

-

Стоимость за участие: Несмотря на то, что первоначальные затраты высоки для передовых методов, ликвидация вторичных операций (сборка, покраска, герметизация) может резко снизить стоимость за час в производстве с большим объемом, что приведет к общей экономии.

5. Требования к производительности

-

Долговечность и продолжительность жизни: Нужна ли часть выдерживать суровые среды, повторное использование или конкретные нагрузки? Это влияет на выбор материала и целостность связи между материалами.

-

Факторы окружающей среды: Будет ли часть подвергаться воздействию химикатов, ультрафиолетового света, экстремальных температур или влаги? Механизмы выбора материала и соединения должны учитывать эти условия.

-

Эстетика: Определенная ли конкретная комбинация вида, ощущения или цветовой комбинации для рынка продукта? Overdling и совместное сочление Excel при предоставлении интегрированных эстетических особенностей.

-

Сертификаты/Стандарты: Для таких отраслей, как медицинское или автомобильное, конкретные свойства материала и производственные процессы должны соответствовать строгим нормативным стандартам.

6. Операции после состава / вторичные процессы

-

Одним из основных драйверов для выбора этих передовых методов лечения является сокращение или устранение сборки после роды.

-

Вставьте формование: Уменьшает сборку крепеж, втулок и т. Д.

-

Overdleding & Co-Colding: Может устранить ручной склеивание ручек, сборки уплотнений или покраски для многоцветных частей.

-

-

Оцените истинную «общую стоимость владения», учитывая не только затраты на формирование, но и рабочую силу, оборудование и контроль качества, связанные с вторичными операциями. Более высокие первоначальные инвестиции в передовую литья часто могут окупаться, резко сократив эти последующие затраты.

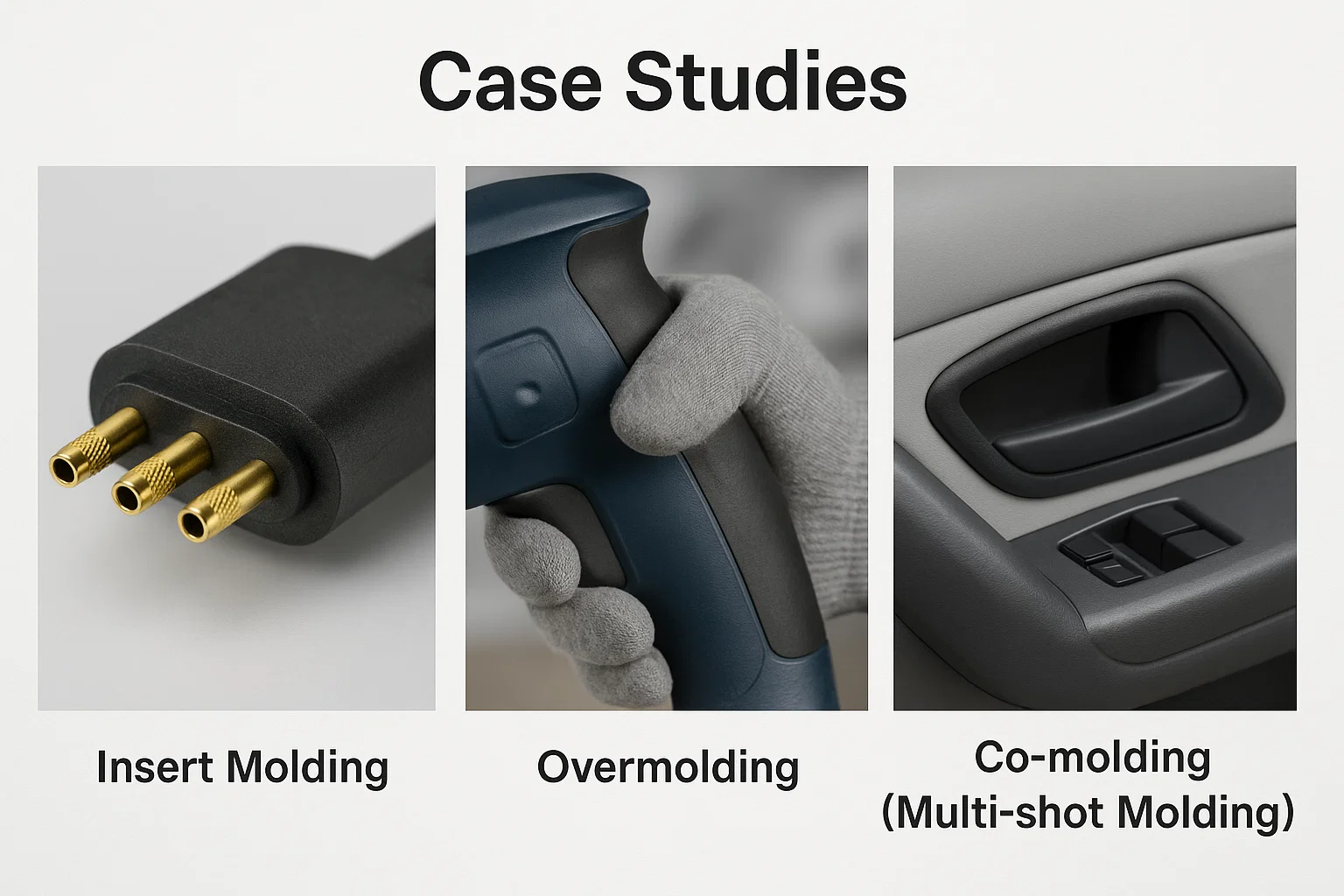

Тематические исследования

Чтобы проиллюстрировать практическое применение и преимущества каждого процесса формования, давайте рассмотрим реальные примеры, где вставка, литье, перерадование и совместное сочетание, были успешно использованы для создания инновационных и эффективных продуктов.

Вставить литье: электронные разъемы

Испытание: Производитель потребительской электроники, необходимый для производства очень надежных разъемов USB-C. Разъем требовал надежных металлических контактов для электрической проводимости и целостности конструкции, интегрированных в пластиковый корпус, который обеспечит изоляцию и безопасное взаимодействие с устройствами. Традиционная сборка отдельных булавок в пластиковое корпус была медленной, склонной к смещению и дорогостоящим из -за ручного труда.

Решение: Компания выбрала Вставьте формование Полем Установленные латунные штифты были предварительно сформированы, а затем автоматически помещали в мульти-кавитискую форму. Распространенный жидкокристаллический полимер (LCP), выбираемый для его превосходных свойств электрической изоляции, размерной стабильности и высокотемпературного сопротивления, затем вводили вокруг штифтов.

Результат: Этот процесс позволил создать сотни тысяч очень последовательных, долговечных и точно выровненных разъемов USB-C в день. Сильная механическая блокировка между LCP и наканутыми элементами на латунных штифтах обеспечил исключительную прочность на вытоке и долгосрочную надежность. Устранение ручной вставки PIN -кода значительно снизило производственные затраты и время сборки, одновременно улучшая общее качество и миниатюризацию разъема.

Overdlowing: ручки с электроприводом

Испытание: Ведущая компания энергетики стремилась улучшить эргономику, сцепление и удобство пользователя из беспроводных упражнений. Существующие ручки, изготовленные исключительно из жесткого пластика АБС, стали скользкими, когда руки были потными или маслянистыми, что привело к усталости пользователей и потенциальным проблемам безопасности. Добавление отдельного резинового сцепления было дополнительным шагом сборки, и иногда приводило к сбою клея с течением времени.

Решение: Производитель внедрился чрезмерное количество Используя процесс формования с двумя выстрелами. Во -первых, корпус конструкционной ручки был отлит из прочного, жесткого пластика АБС. Этот жесткий «субстрат» затем вращался в одной и той же формовой машине до второй полости. Здесь мягкий, эластомерный термопластичный вулканизат (TPV) вводили в определенных областях ручки ABS, образуя удобную, не скользящую ручку.

Результат: Оберженные ручки обеспечивали превосходные сцепления, значительно улучшенный комфорт пользователей и повышенную безопасность, особенно в требовательных рабочих средах. Химическая и механическая связь между ABS и TPV обеспечила превосходную адгезию, предотвращая расслаивание даже после длительного сильного использования. Это интегрированное решение устранило необходимость в отдельной сборке сцепления, оптимизируя производственный процесс и снижая общие производственные затраты, одновременно предоставляя пользовательский опыт премиум -класса.

Совместное составление (многократное формование): автомобильные интерьеры компоненты

Испытание: Автомобильный поставщик стремился создать сложный компонент панели автомобильной двери, который интегрировал несколько функций и эстетику, включая жесткую структурную основу, мягкий нажатие подложек и различные цветные кнопки для управления окнами. Традиционно это включало в себя формование нескольких отдельных частей, а затем собирать их, что приводило к сложным цепочкам поставок, потенциальным проблемам с установкой и более высоким затратам на рабочую силу.

Решение: Поставщик принял совместное составление (мульти-выстрел) Процесс с использованием специализированной формованной машины с тремя выстрелами.

-

Выстрел 1: Жесткий, заполненный стеклополипропилен (ПП) вводили для образования структурной основы дверной панели и основания для кнопок.

-

Выстрел 2: Мягкий термопластичный полиуретан (TPU) вводили в назначенные области для создания удобной поверхности подлокотника и других эргономических зон.

-

Выстрел 3: Контрастной цветной, УФ-стабилизированный ABS вводили для образования отдельных кнопок управления окном непосредственно на жесткое основание PP.

Результат: Этот усовершенствованный подход к совместному смягчению позволил создать высоко интегрированную многоматериальную дверную панель в одном, непрерывном процессе. Он достиг превосходного эстетического качества с беспрепятственными переходами между материалами и цветами, обеспечивая обеспечение прочных механических и химических связей. Значительное снижение количества частично и устранение множественных этапов сборки приводило к существенной экономии затрат, снижению логистической сложности и улучшению общего качества и последовательности для автомобильного интерьера.

Вставьте формование Чрезмерные в включении предварительно сформированных, часто не пластичных компонентов в пластиковую часть, в первую очередь для повышения целостности конструкции, электрической проводимости или обеспечения специфических функциональных признаков. Это предмет прочных, интегрированных компонентов, таких как электронные разъемы или армированные шестерни.

Чрезмерное количество , особенно при применении более мягких материалов на жесткий пластиковый подложку, сияет в улучшении эргономики продукта, эстетике и взаимодействии с пользователем. От мягких ручек на электроинструментах до интегрированных уплотнений на электронных устройствах, он повышает комфорт, безопасность и функциональность.

Совместное составление (мульти-выстрел) Представляет вершину многонациональной интеграции в пределах одного цикла литья. Он предлагает непревзойденную свободу дизайна для создания сложных деталей с несколькими цветами, различной жесткости и сложными интегрированными функциями, часто устраняя целые сборочные линии в производстве большого объема.

В конечном счете, выбор между этими мощными процессами литья под давлением зависит от тщательной оценки конкретных потребностей вашего проекта:

-

Какие материалы вы объединяете и каковы их свойства?

-

Какой уровень сложности дизайна и функциональной интеграции требуется?

-

Каков ваш прогнозируемый объем производства?

-

Каковы ваши бюджетные ограничения, как авансовые, так и для для всех?

-

Каковы критические характеристики и эстетические требования конечного продукта?

Все еще смущен, что выбрать, просто свяжитесь с нами по https://www.imtecmould.com/contact/ .