Введение: больше, чем просто «мягкое прикосновение»

Вспомните, когда вы в последний раз брали в руки качественный электроинструмент или зубную щетку премиум-класса. Вероятно, вы почувствовали под собой твердую и прочную пластиковую конструкцию, но ваша рука покоилась на мягкой, цепкой резиновой поверхности. Не было ощущения, будто две отдельные части склеены вместе; это было похоже на единый объект.

Это сила переформовка .

В мире индивидуального производства нам часто приходится выбирать между долговечностью и комфортом или между функциональностью и эстетикой. Формование исключает этот выбор. Это позволяет дизайнерам объединять несколько материалов в одну деталь, объединяя структурную целостность жесткого пластика с тактильными преимуществами мягкого эластомера.

Но наложение — это не только создание приятного ощущения. Для инженеров и покупателей B2B это представляет собой стратегическое производственное решение, которое может упростить сборочные линии, герметизировать влагу и поглотить вибрацию — часто при одновременном снижении общих производственных затрат.

Что такое оверформинг?

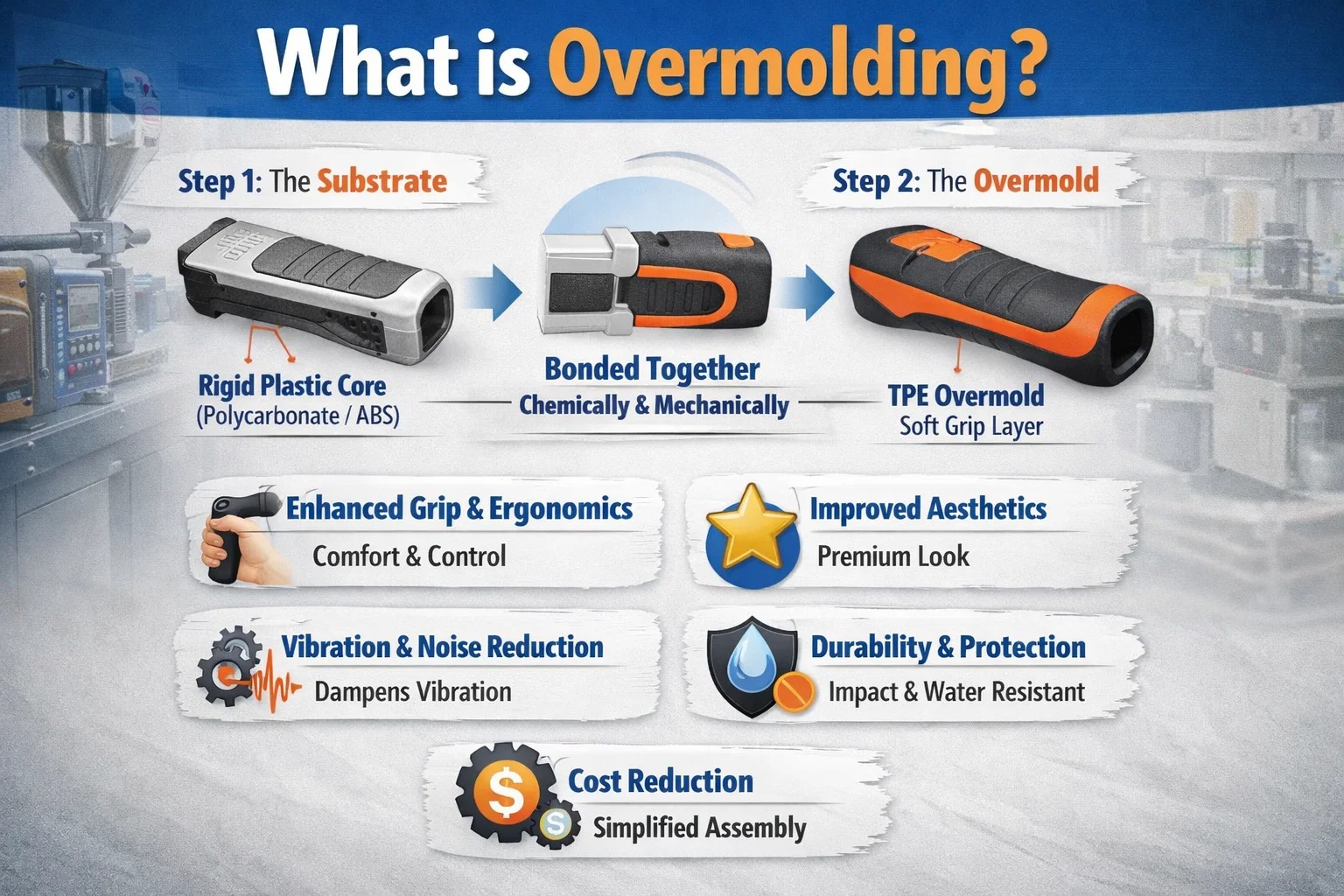

По своей сути, формование — это процесс литья под давлением, при котором один материал (обычно мягкая резина или термопластичный эластомер) формуется непосредственно на второй материал (обычно жесткий пластик).

Полезно думать об этом как о двухэтапных отношениях:

- Субстрат: Это базовая часть. Обычно это жесткий пластик, такой как поликарбонат или АБС, который обеспечивает «скелет» или структуру.

- Сверхформа: Это материал, отлитый закончилось субстрат. Он действует как «кожа», обеспечивая сцепление, цвет или защиту.

В отличие от простой сборки, при которой резиновый бампер можно прикрутить к пластиковой коробке, формование создает прочное соединение. Эта связь достигается либо химически (материалы плавятся на молекулярном уровне), либо механически (форма затекает в подрезы и отверстия в подложке, чтобы зафиксироваться).

Преимущества формования

Зачем утруждать себя разработкой двухшаговой формы или использованием двух разных материалов? Потому что выгода от стоимости продукта огромна. Вот почему производители выбирают наплавку для своих нестандартных деталей:

1. Улучшенный захват и эргономика.

Это наиболее заметное преимущество. Если вы разрабатываете портативное устройство, будь то хирургический инструмент или сканер штрих-кода, усталость пользователя становится реальной проблемой. Жесткая пластиковая ручка становится скользкой, если она намокнет или вспотеет. Нанесение слоя ТПЭ (термопластичного эластомера) увеличивает трение и мягкость, делая изделие более безопасным и удобным для длительного хранения.

2. Улучшенная эстетика и брендинг

Давайте будем честными: внешний вид имеет значение. Простой серый пластиковый корпус выглядит функциональным, но не кричит «премиум». Овермолдинг позволяет использовать контрастные цвета и текстуры. Вы можете добавить ярко-оранжевый резиновый бампер к черному корпусу, чтобы подчеркнуть цвета бренда или обозначить точки соприкосновения. Это придает продукту законченный, высококачественный вид, выделяющийся на полке.

3. Снижение вибрации и шума.

В промышленности или салоне автомобиля дребезжащие детали являются признаком низкого качества. Мягкий формованный слой может действовать как встроенный амортизатор. Он гасит вибрации двигателей и предотвращает шум пластика о пластик, защищая деликатную внутреннюю электронику от ударов.

4. Повышенная долговечность и защита.

Формование эффективно создает уплотнение. Накладывая мягкий материал на пуговицы или швы, вы можете сделать устройство водонепроницаемым или пыленепроницаемым без необходимости использования отдельных уплотнительных колец или прокладок. Он также обеспечивает ударопрочность; если устройство упадет, мягкая оболочка поглотит энергию удара, защищая жесткий сердечник от растрескивания.

5. Снижение затрат за счет упрощения сборки

Это может показаться нелогичным — разве для формования не требуется более дорогой инструмент? Изначально да. Однако наложение исключает этапы вторичной сборки. Вам не нужно платить рабочему, чтобы он приклеил ручку к ручке или вкрутил прокладку. Интегрируя эти функции в сам процесс формования, вы сокращаете трудозатраты, устраняете необходимость в клеях (которые грязны и могут выйти из строя) и ускоряете общее время производства.

Где вы увидите наложение

Как только вы начнете искать наложение, вы поймете, что оно повсюду. Разные отрасли используют его по разным причинам, но цель всегда состоит в том, чтобы улучшить взаимодействие с пользователем.

- Автомобильная промышленность: Все дело в «премиальном ощущении» и снижении шума. Эта мягкая ручка на приборной панели? Это перебор. Он устраняет дешевый глухой звук пластика и обеспечивает роскошный тактильный захват.

- Медицинские приборы: Здесь функция правит формой. Хирургам нужны инструменты, которые не скользят во влажном состоянии. Кроме того, формование исключает щели, в которых могут скрываться бактерии, что делает стерилизацию намного проще и эффективнее.

- Бытовая электроника: Подумайте о чехле для смартфона или водонепроницаемой Bluetooth-колонке. Формование обеспечивает защиту от ударов, необходимую для выживания при падении, и уплотнения, необходимые для защиты от воды.

- Промышленные инструменты: Электродрели и молотки терпят поражение. В технологии Формование используются ударопрочные материалы для защиты корпуса двигателя инструмента и уменьшения передачи вибрации на руки работника, что предотвращает травмы при длительных сменах.

Материалы для формования: химия связи

Именно здесь резина в буквальном смысле встречается с дорогой.

Вы можете создать красивую деталь с идеальной геометрией, но если вы выберете химически несовместимые материалы, накладка отклеится, как наклейка. Успешное формование — это химический эксперимент. Вам нужно, чтобы подложка (жесткая часть) и верхняя форма (мягкая часть) склеились.

Вот наиболее распространенные игроки в игре:

1. Термопласты (наиболее распространенный выбор)

Для подавляющего большинства нестандартных деталей вы будете иметь дело с термопластичными эластомерами (ТПЭ) или термопластичными полиуретанами (ТПУ).

- ТПЭ (термопластичный эластомер): Это рабочая лошадка отрасли. Он универсален, легко окрашивается и приятен на ощупь. Он исключительно хорошо сцепляется с обычными пластиками, такими как поликарбонат (ПК) и АБС. Если вы делаете ручку для зубной щетки или мягкую ручку, лучше всего подойдет TPE.

- ТПУ (термопластичный полиуретан): Если TPE — «мягкий и удобный» выбор, то TPU — «крутой парень». Он обеспечивает невероятную устойчивость к истиранию, царапинам и химическим веществам. Вы часто увидите, как ТПУ используется на нижней части корпусов электроники или промышленного оборудования, которое волочится по неровным поверхностям.

- ТПВ (термопластичный вулканизат): Этот материал ближе к настоящей резине. Он обладает превосходной термостойкостью и устойчивостью к погодным условиям, что делает его идеальным для автомобильных деталей под капотом или наружных уплотнений.

2. Реактопласты (резина и силикон).

Иногда термопластов просто недостаточно. Вам может понадобиться исключительная термостойкость или биосовместимость силикона (LSR) или натурального каучука.

- Жидкая силиконовая резина (LSR): LSR является золотым стандартом для медицинских имплантатов и высокотемпературной кухонной утвари. Однако это сложно. Поскольку силикон отверждается (сшивается), а не просто плавится, он, естественно, не хочет связываться со многими пластиками. Для формования силикона обычно требуются специальные «самоклеящиеся» марки или механические замки (отверстия и анкеры) в конструкции, чтобы удерживать его на месте.

Как выбрать правильные материалы

Когда наши клиенты приходят к нам с проектом, мы начинаем с четырех вопросов, чтобы сузить список материалов:

1. Что такое субстрат?

Это самое критичное ограничение. Если ваша основная часть изготовлена из нейлона, вам нужен ТПЭ, специально разработанный для соединения с нейлоном. Если ваша базовая часть — полипропилен, вам понадобится другой ТПЭ. Мы часто говорим: «Какое нравится подобное». Полярные материалы лучше всего связываются с другими полярными материалами.

2. Что такое окружающая среда?

Будет ли эта деталь использоваться в офисе с кондиционером или она будет прикреплена болтами к блоку двигателя? Если ему необходимо выдерживать сильное воздействие ультрафиолета (на открытом воздухе) или масла и смазки (автомобиль), стандартный TPE может ухудшиться. В этих случаях вы можете перейти на TPV или TPU.

3. Насколько мягким он должен быть на ощупь?

Мы измеряем твердость с помощью Берег А масштаб.

- Берег 30А-40А: Очень мягкий, гелеобразный (как гелевая стелька для обуви).

- Берег 60А-70А: Твердый, но гибкий (как автомобильная шина или каблук обуви).

- Берег 90А: Твердый, почти не поддается (как колесо тележки для покупок).

Большинство ручек удобно сидят в диапазоне 50–70 А.

4. Трение и тактильные ощущения

Хотите ли вы, чтобы рукоятка была «липкой» (высокое трение) или «шелковистой» (низкое трение)? Рукоятка с высоким коэффициентом трения отлично подходит для молотка, но ужасна для устройства, которое должно легко помещаться в карман.

Примечание о совместимости соединений

Если вы больше ничего не вынесете из этого раздела, запомните следующее: Химическая адгезия – это король.

Хотя мы можем проектировать механические замки (подробнее об этом в разделе «Проектирование»), настоящая химическая связь создает самые прочные детали.

- Лучшие друзья: АБС и поликарбонат обычно очень хорошо соединяются с ТПЭ и ТПУ.

- Сложные отношения: Нейлон (PA) и ПОМ (ацеталь), как известно, трудно склеить. Для достижения адгезии часто требуются специализированные, более дорогие сорта формованного материала.

Процесс формования: два способа выполнить работу

Когда вы решаете отлить деталь, вам необходимо выбрать метод изготовления. Этот выбор обычно зависит от вашего бюджета и объема производства.

Обычно существует два способа достижения наложенного формования:

1. Вставка молдинга (гибкий выбор)

Вставить молдинг является наиболее распространенным методом для небольших объемов производства или при формовании металлических деталей.

Как это работает:

- Подложка (жесткая часть) сначала формуется на отдельной машине.

- Рабочий (или робот) берет готовую твердую деталь и вручную помещает ее в второй полость формы.

- Машина закрывается, и мягкий ТПЭ впрыскивается поверх жесткой части.

Плюсы: Снижение затрат на оснастку (вы используете стандартные станки).

Минусы: Более высокие затраты на рабочую силу (кто-то должен перемещать детали) и более медленное время цикла.

2. Двухэтапное формование (2K) (выбор для высокоскоростной обработки)

Если вы делаете миллионы зубных щеток или одноразовых бритв, то делайте это именно так. Для двухэтапного формования требуется специализированная машина с двумя инжекционными узлами.

Как это работает:

- Машина впрыскивает жесткий пластик для формирования подложки.

- Форма создает пространство — обычно путем поворота на 180 градусов или с помощью скользящего стального сердечника — и немедленно вводит второй материал (ТПЭ) в тот же инструмент.

- Деталь выходит полностью готовой.

Плюсы: Невероятно быстро, точно и стабильно качество. Отсутствие ручной обработки означает меньшее загрязнение.

Минусы: Инструмент дорогой. Вы платите за сложную вращающуюся форму и специализированную машину.

Аспекты дизайна: как избежать беспорядка

Проектирование для литья под давлением сложнее, чем для стандартного литья под давлением. Вы не просто управляете потоком одного материала; вы управляете взаимодействием двух материалов с разными тепловыми свойствами.

Вот «золотые правила», которые мы даем нашим клиентам-инженерам, чтобы гарантировать технологичность их проектов.

1. Толщина стенок имеет решающее значение

Как и в случае со стандартным формованием, ключевым моментом является последовательность. Если ваш слой ТПЭ слишком толстый, он значительно уменьшится при охлаждении. Поскольку жесткая подложка под не будет сжимайтесь настолько сильно, что это приведет к деформации или изгибу всей детали.

- Правило: Следите за тем, чтобы толщина стенок TPE была одинаковой. Обычно мы рекомендуем толщину TPE между 0,5 мм и 3,0 мм . Все, что толще, вызывает вмятины и деформацию.

2. Используйте механические блокировки (подход «Ремень и подтяжки»).

Даже если ваши материалы химически совместимы, мы всегда рекомендуем проектировать механические блокировки . Это физическая особенность, которая удерживает отформованный материал, чтобы он не мог отслоиться.

Думайте об этом как о застегивании рубашки. Химическая адгезия ткани; блокировка - это кнопка.

- Отверстия: Если вы проделаете отверстия в подложке, TPE перетечет на другую сторону, по сути «выступая грибом», чтобы зафиксироваться.

- Подрезы: Создайте «ласточкин хвост» или канавку в жесткой части, в которую втекает TPE.

- Обходные решения: Простое обертывание TPE вокруг края детали на тыльной стороне создает физическое крепление.

3. Управляйте «отключением»

«Отсечка» — это линия с вашей стороны, где заканчивается мягкий материал и начинается твердый пластик. Это самое распространенное место дефектов.

- Если стальной инструмент недостаточно сильно прижимает основу, TPE под высоким давлением вытечет за линию, создавая некрасивую «засветку».

- Совет по дизайну: На линии отсечки спроектируйте канавку или ступеньку. Он создает четкий, чистый переход и помогает стальному инструменту плотно прилегать к пластику, предотвращая засветку.

4. Не растушевывайте края

Избегайте сужения слоя ТПЭ до нулевой толщины («перый край»). Тонкая резина слабая. Он почти сразу же начнет шелушиться, скручиваться и рваться.

- Исправление: Всегда заканчивайте слой ТПЭ резко в канавке или заподлицо со стеной. Придайте материалу достаточную толщину (не менее 0,5 мм) вплоть до края, чтобы он имел структурную целостность.

Устранение неполадок: когда что-то идет не так

Даже опытные инженеры сталкиваются с проблемами при формовании. Поскольку вы имеете дело с двумя разными материалами и термической динамикой, вероятность ошибки меньше, чем при стандартном формовании. Вот три наиболее распространенных дефекта, которые мы видим, и способы их устранения.

1. Расслаивание (шелушение)

Симптом: Мягкая накладка отслаивается от жесткой основы, как наклейка.

Причина: Почти всегда это химическая несовместимость или «холодный субстрат». Если жесткая деталь слишком сильно остынет до того, как на нее коснется мягкий материал, молекулярная связь не образуется.

Исправление:

- Проверьте совместимость: Вы пытаетесь склеить ТПЭ с нейлоном без связующего вещества?

- Предварительно нагрейте основу: При формовании вставок мы часто предварительно нагреваем жесткие детали в печи перед помещением их в форму. Это помогает двум материалам лучше соединяться.

2. Флэш («Грязный край»)

Симптом: Избыток тонкого материала выбрасывается за намеченную линию дизайна.

Причина: ТПЭ часто очень жидкий (низкая вязкость). Если стальной инструмент не надежно прилегает к жесткой основе, TPE вытечет.

Исправление: Вам нужен «давящий» припадок. Стальной инструмент должен быть спроектирован так, чтобы слегка вдавливаться в подложку (около 0,002 дюйма) для создания плотного прилегания.

3. Короткие удары

Симптом: Форма заполняется не полностью; части рукоятки отсутствуют.

Причина: Захваченный воздух. Когда ТПЭ растекается по подложке, воздух может попасть в конец наполнителя, не позволяя материалу завершить форму.

Исправление: Улучшите вентиляцию в форме. Воздуху нужен выход, чтобы пластик мог заполнить пустоту.

Реальная стоимость: стоит ли переформовка того?

Давайте поговорим о цифрах. Покупатели B2B часто колеблются, когда видят первоначальную цену на формовку.

Первоначальные инвестиции

Да, переформовка изначально дорогая.

- Оснастка: По сути, вы платите за две формы (или одну сложную двухшаговую форму). Ожидайте, что затраты на оснастку будут от 50% до 100% выше чем стандартная одноразовая форма.

- Время машины: Если вы используете станок с двумя выстрелами, почасовая ставка выше, чем у стандартного пресса.

Долгосрочная экономия

Однако «шок от наклейки» обычно исчезает, когда вы смотрите на Общая стоимость владения .

- Нулевая сборка: Вы исключаете трудозатраты на склеивание, привинчивание или соединение деталей.

- Без клея: Вы перестанете покупать дорогие промышленные клеи и грунтовки.

- Контроль качества: Вы исключаете риск ошибок при сборке (например, рабочий забудет установить прокладку).

Вердикт: Если вы производите небольшие объемы (менее 1000 единиц), формование может быть излишним — придерживайтесь ручной сборки. Но при крупносерийном производстве (10 000 единиц) экономия на рабочей силе почти всегда перевешивает более высокую стоимость оснастки.

Выбор партнера по формованию

Не каждый цех литья под давлением может справиться с переформованием. Это требует специального оборудования и более глубоких знаний в области материаловедения. При проверке поставщика обращайте внимание на следующие три вещи:

- Опыт двух выстрелов: Попросите образцы. Если они будут выполнять только «литьевое формование» (детали загружаются вручную), у них могут возникнуть проблемы с точностью больших объемов.

- Экспертиза материалов: Спроси их, «Какой сорт ТПЭ вы рекомендуете для приклеивания к стеклонаполненному нейлону?» Если они не могут ответить на этот вопрос немедленно или предложить поговорить со своим поставщиком материалов, бегите.

- Программное обеспечение для моделирования: Используют ли они анализ Moldflow? Моделирование имеет решающее значение при формовании, поскольку позволяет предсказать, как второй материал будет течь по первому, не плавя и не деформируя его.

Заключение

Формование — один из наиболее эффективных способов поднять ваш продукт из «функционального» до «лидера рынка». Он превращает простой пластиковый корпус в прочное, эргономичное устройство премиум-класса.

Несмотря на то, что правила проектирования более строгие, а первоначальные инструменты требуют вложений, отдача — в виде производительности продукта, эстетики и экономии на сборке — неоспорима.

Независимо от того, разрабатываете ли вы новое поколение медицинских устройств или надежных промышленных инструментов, ключ к успеху заключается в сотрудничестве на раннем этапе. Не ждите, пока дизайн заморозится. Пригласите своего партнера-производителя заранее, чтобы обсудить сочетание материалов и места перекрытия, и вы обеспечите связь на всю жизнь.

Бонусный ресурс: Матрица совместимости формования

Инженеры часто спрашивают нас: «Будет ли TPE придерживаться этого?» Ответ редко бывает простым «да» или «нет» — это зависит от химии.

Используйте эту таблицу в качестве краткого справочного руководства. Мы разделили облигации на три уровня:

- Химическая связь: Материалы плавятся естественным путем во время формования.

- Требуется механический замок: Они не прилипают химически; ты должен спроектируйте отверстия или подрезы для улавливания наложенной формы.

- Несовместимо: Эти материалы конфликтуют (например, температуры плавления слишком разные), и их не следует использовать вместе.

Общие сочетания материалов

| Подложка (жесткая) | ТПЭ (стироловый) | ТПУ (уретан) | ТПВ (вулканизат) | Силикон (ЛСР) |

|---|---|---|---|---|

| АБС | Отлично | Хорошо | Ярмарка | Нужны грунтовки |

| Поликарбонат (ПК) | Отлично | Отлично | Ярмарка | Нужны грунтовки |

| Полипропилен (ПП) | Хорошо | Бедный | Отлично | Бедный |

| Нейлон (PA6/PA66) | Трудный * | Ярмарка | Ярмарка | Бедный |

| Полистирол (ПС) | Хорошо | Бедный | Бедный | Бедный |

| ПОМ (Ацеталь) | Бедный | Бедный | Бедный | Бедный |

Инженерные советы для этой диаграммы

1. «Проблема нейлона»

Вы заметите, что нейлон (Пенсильвания) помечен как «сложный». Это самая распространенная ловушка для начинающих дизайнеров. Нейлон гигроскопичен (впитывает влагу) и обладает высокой термостойкостью. Стандартный TPE сразу отслаивается.

- Решение: Вы должны указать модифицированный сорт ТПЭ специально разработан для приклеивания нейлона. Вам также необходимо поддерживать нейлоновую подложку горячей (часто предварительно нагревая ее), чтобы TPE не замерз в момент соприкосновения с поверхностью.

2. Правило «подобное нравится подобное».

Секрет чтения этой диаграммы заключается в том, Полярность .

- Полярные материалы (АБС, ПК, ТПУ) хорошо сочетаются с другими материалами Polar.

- Неполярные материалы (ПП, ПЭ, стандартный ТПЭ) хорошо склеиваются с другими неполярными материалами.

- Смешать их (например, ТПУ с полипропиленом) без химической модификации обычно не удается.

3. Если есть сомнения, блокируйтесь

Даже если у вас рейтинг «отлично» (например, ABS TPE), мы все равно рекомендуем добавить небольшую механическую блокировку, если деталь будет подвергаться серьезному обращению. На этапе проектирования это не требует дополнительных затрат, но обеспечивает страховку от расслоения в полевых условиях.

Последний призыв к действию (CTA)

Поскольку это статья о привлечении потенциальных клиентов B2B, вот предлагаемый заключительный призыв к действию, который следует разместить после диаграммы:

«Все еще не уверены, подойдет ли ваша комбинация материалов?

Не гадайте с бюджетом на пресс-форму. В компании IMTEC Mould мы отформовали тысячи нестандартных деталей. Отправьте нам свой 3D-файл или список материалов сегодня, и наши инженеры проведут бесплатную проверку DFM (Проектирование для технологичности), чтобы убедиться, что ваши материалы идеально соединяются, прежде чем вы начнете резать сталь».

Часто задаваемые вопросы о формовании

Вопрос: В чем разница между вставным формованием и накладным формованием?

А: Главное отличие – это процесс, а не результат. Вставка молдинга предполагает помещение предварительно отформованной детали (часто из металла или жесткого пластика) в форму. вручную перед введением второго материала. Overmolding (в частности, двухэтапное формование) — это непрерывный автоматизированный процесс, при котором машина впрыскивает первый материал и сразу же впрыскивает второй материал в тот же инструмент. Формование со вставками обычно лучше подходит для небольших объемов, а двухэтапное формование лучше для массового производства в больших объемах.

Вопрос: Почему моя отлитая деталь отслаивается (расслаивается)?

А: Шелушение обычно происходит по одной из трех причин:

- Химическая несовместимость: Вы выбрали два материала, которые не склеиваются естественным путем (например, ТПУ и полипропилен).

- Холодный субстрат: Если первая жесткая деталь слишком сильно остынет перед введением второго материала, они не расплавятся.

- Загрязнение: Если вы вставляете молдинг, пыль или масло на поверхности основы будут препятствовать прилипанию.

Вопрос: Можно ли наплавить пластик на металл?

А: Да. Почти всегда это делается через Вставить молдинг . Типичные примеры включают в себя наложение мягкой ручки на металлический гаечный ключ или наложение пластиковой изоляции вокруг медных электрических контактов. Поскольку металл и пластик не связаны химически, вы должен спроектируйте металлическую деталь с отверстиями, накатками или канавками, чтобы пластик мог механически зафиксироваться на ней.

Вопрос: Сколько стоит формование по сравнению со стандартным формованием?

А: Ожидайте, что затраты на оснастку будут от 50% до 100% выше чем стандартная одноразовая форма, потому что инструмент более сложный. Однако цена за штуку (стоимость за единицу) часто снижается, поскольку вы исключаете трудозатраты на ручную сборку и использование клея. При производстве тиражом более 10 000 единиц наплавка обычно является более экономичным вариантом.

Вопрос: Какова минимальная толщина стенки наплавленного слоя?

А: Мы рекомендуем минимальную толщину 0,5 мм (0,020 дюйма) для мягкого слоя ТПЭ. Все, что тоньше, имеет тенденцию рваться во время выброса или отслаиваться по краям. Для лучшего ощущения «мягкого прикосновения» без образования вмятин идеальная толщина составляет от 1,5 до 3,0 мм.