Введение в вставку переворота

В обширном ландшафте современного производства способность интегрировать различные материалы в единый высокопроизводительный компонент является критическим преимуществом. Традиционные методы сборки часто включают в себя несколько этапов, крепеж и клеев, что приводит к увеличению сложности, более высоким затратам и потенциальным точкам отказа. Именно здесь вставка оверналка появляется в качестве преобразующего решения, предлагая оптимизированный и эффективный путь к созданию сложных, многоматериальных частей.

Независимо от того, является ли вы инженером, разрабатывающим следующее поколение медицинских устройств, автомобильный дизайнер, ищущий улучшенную эстетику и функциональность, или разработчика продукта, стремящегося к увеличению долговечности в потребительских товарах, понимание переоборудования вставки имеет первостепенное значение.

Что такое вставка переворота?

По своей сути, Вставьте переосмысление является специализированным процессом литья впрыска, в котором предварительно сформированный компонент, известный как «вставка», помещается в полость формы, а затем расплавленный термопластичный или терморевный материал вводится, вокруг или через него. Вставка становится неотъемлемой частью конечного литого продукта, создавая единый сплоченный блок с улучшенными свойствами или функциональностью.

Думайте об этом как о внедрении одного материала в другой, чтобы достичь синергетического эффекта. Вставка, часто изготовленная из металла, другой пластик, керамика или даже электронные компоненты, обеспечивает специфические характеристики, такие как прочность, электрическая проводимость или ощущение тактиции, в то время как материал из чрезмерного листа обычно обладает такими свойствами, как эргономика, возможности герметизации, изоляция или эстетика. Результатом является гибридный компонент, который использует лучшие атрибуты обоих материалов, часто превосходя то, что можно было бы достичь с одним только одним материалом.

Преимущества вставки переворота

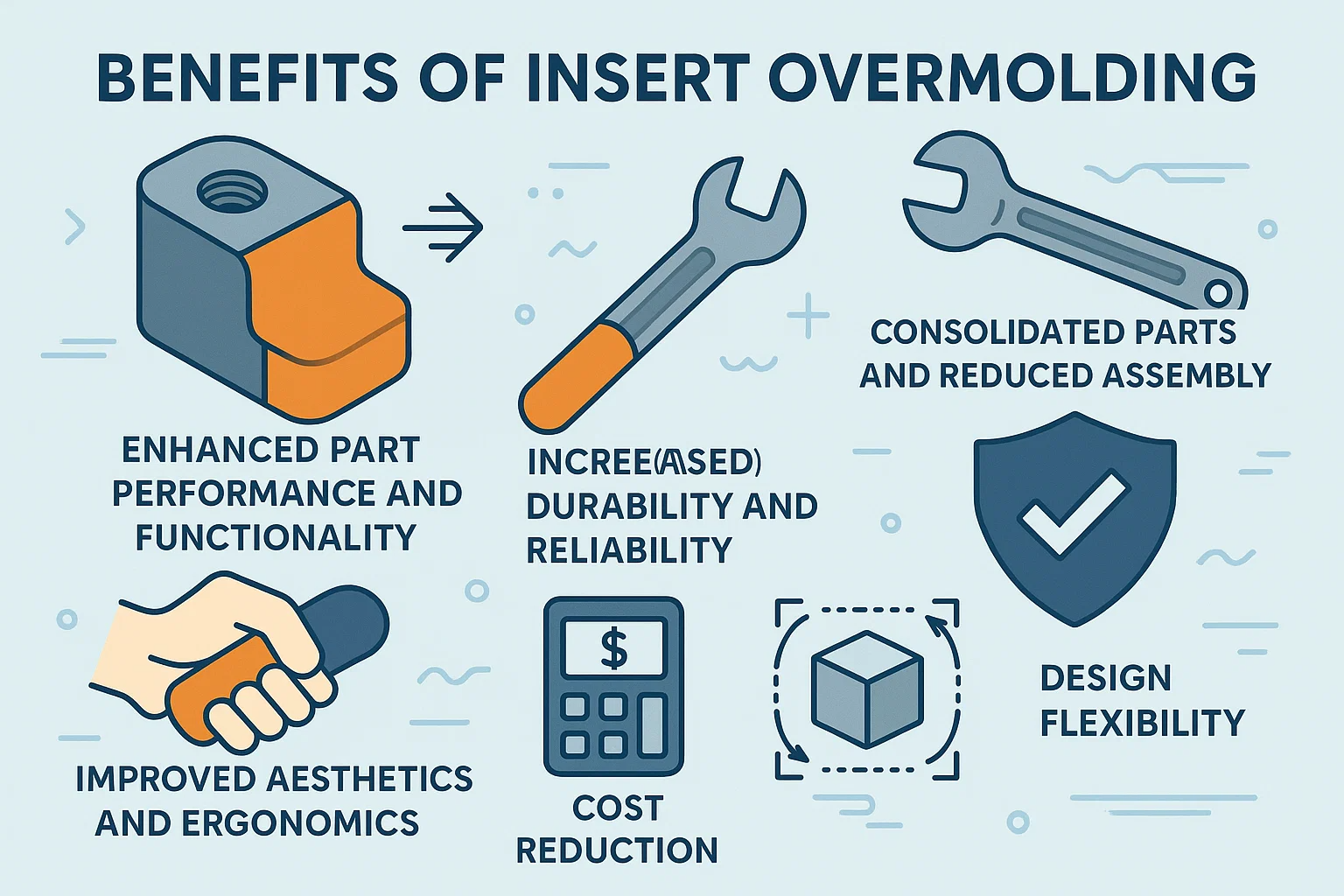

Стратегическое внедрение Overdeling вставки предлагает множество убедительных преимуществ, которые стимулируют его широкое использование в различных отраслях:

Улучшенная производительность и функциональность части: Объединив материалы с различными свойствами (например, жесткий металл для прочности, мягкий пластик для захвата), оперношение позволяет создавать детали с превосходными механическими, электрическими, термическими или эстетическими характеристиками.

Консолидированные детали и уменьшенная сборка: Overdling устраняет необходимость в отдельных этапах сборки, крепежных элементах (винтов, заклепок) или клея, значительно оптимизирующих производственных процессов, снижении затрат на рабочую силу и минимизации запасов.

Улучшенная эстетика и эргономика: Оверсы мягких натуральных состава могут обеспечить удобные захваты, вибрационные демпфирование и привлекательную отделку, улучшая пользовательский опыт и привлекательность продукта. Цветовые комбинации также легко достижимы.

Увеличение долговечности и надежности: Интимная связь между вставкой и чрезмерным материалом часто приводит к более устойчивой и надежной части, снижая вероятность ослабления, гремучих или преждевременного износа по сравнению с собранными компонентами.

Снижение затрат: Несмотря на то, что первоначальные затраты на инструмент могут быть выше, долгосрочная экономия от сокращения времени сборки, меньше компонентов для управления, а более низкие показатели складок часто приводят к значительной общей эффективности затрат.

Гибкость дизайна: Overdling) позволяет дизайнерам создавать сложную геометрию и интегрировать функции, которые были бы сложными или невозможными с литьем с одним материалом или традиционной сборкой. Это позволяет создавать герметические уплотнения, интегрированные схемы и надежные механические соединения.

Применение вставки переворота

Универсальность вставленного переосмысления сделала его незаменимым процессом практически во всех секторах современного производства. Его способность создавать многофункциональные, высокопроизводительные компоненты означает, что вы сталкиваетесь с чрезмерными частями в бесчисленных предметах повседневного происхождения. Пока мы рассмотрим их более подробно позже, некоторые видные примеры включают в себя:

Автомобильная промышленность: Ручки переключения передач, компоненты внутренних отделений, корпуса датчиков, проволочные жгуты, элементы рулевого колеса и многочисленные применения под капюшоном, где металлические вставки требуют защитного или изолирующего пластикового слоя.

Медицинские устройства: Хирургические инструменты, компоненты диагностического оборудования, разъемы медицинских труб и носимые устройства, которые требуют биосовместимых материалов в сочетании с жесткими структурами.

Потребительские товары: Электрическая зубная щетка, ручки с электроприводом, ручки для кухонной посуды, корпуса электронных устройств (например, дистанционные управления, устройства для интеллектуальных домов) и средства личной гигиены, где требуется мягкая натуральная или эстетическая отделка.

Промышленные компоненты: Прокладки и уплотнения, буйство, кронштейны, ручки управления, электрические разъемы и компоненты, требующие выделения вибрации или химической сопротивления в суровых условиях.

Процесс переосмысления вставки

Понимание теоретических преимуществ вставки переосмысления - это одно; Понимание практических шагов - это еще один. Процесс, хотя и концептуально прост, требует точности, специализированного оборудования и тщательного рассмотрения нескольких переменных для достижения успешных, высококачественных результатов.

Пошаговое руководство по процессу переводки

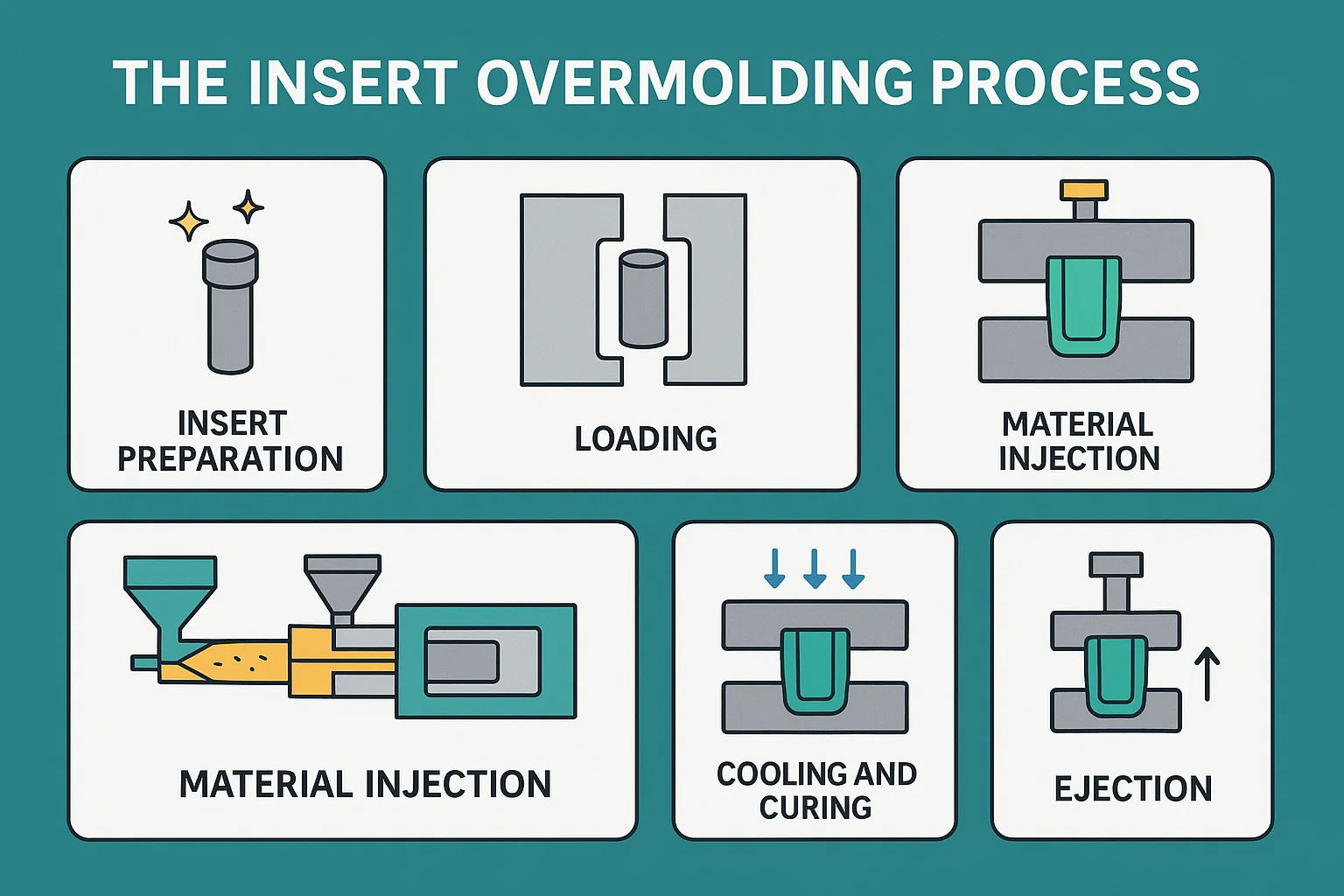

В то время как различия существуют на основе сложности части и объема производства, процесс переводки вставки основной вставки обычно следует за этими ключевыми этапами:

Вставьте подготовку:

Уборка: Вставка должна быть тщательно очищена, чтобы удалить любые загрязняющие вещества (масла, пыль, оксиды), которые могут препятствовать адгезии с помощью переплавления материала. Это может включать в себя обезжиривание, ультразвуковую очистку или другие методы подготовки поверхности.

Предварительная обработка (необязательно, но рекомендуется): В зависимости от комбинации материала и желаемой прочности связи поверхность вставки может подвергаться предварительной обработке. Это может включать в себя обработку плазмы, обработку пламени, механическое истирание или применение праймера/адгезионного промотора для усиления химической или механической связи.

Загрузка: Подготовленная вставка затем точно загружается в полость формы. Это может быть сделано вручную оператором, роботически для масштабного производства или с помощью автоматизированной системы выбора и места. Полость формы разработана с функциями для надежного удержания вставки на месте во время инъекции.

Закрытие плесени:

После того, как вставка правильно расположена, плесень инъекции закрывается, а зажимы закрываются под высоким давлением. Это гарантирует, что половинки формы плотно запечатаны, предотвращают утечку материала и поддерживая размеры деталей.

Внедрение материала:

Расплавленный пластик (термопластичный или термосет) вводится под высоким давлением в полость формы, текущая вокруг и инкапсулирует вставку. Параметры впрыска (температура, давление, скорость) тщательно контролируются, чтобы обеспечить полное заполнение, правильное соединение и минимальное напряжение на вставку. Материал входит в пространство между вставкой и стенками полости плесени.

Охлаждение и отверждение:

Для термопластов расплавленный материал охлаждается и затвердевает внутри полости формы. Плесень часто контролируется температурой, чтобы облегчить равномерное охлаждение и предотвратить деформацию или внутренние напряжения.

Для термореактивных материалов материал подвергается химической реакции (отверстие) в пределах нагретой полости плесени, сшивая, образуя жесткую, необратимую структуру.

Выброс:

После того, как излишняя часть охладилась достаточно (или вылечена в случае термореактивных), плесень открывается. Выталкивающие штифты обычно выталкивают готовую часть из полости плесени. Необходимо соблюдать осторожность, чтобы гарантировать, что часть будет выброшена без повреждения, особенно если сама вставка деликатная.

Пост-обработка (необязательно):

В зависимости от требований детали может потребоваться незначительная пост-обработка, такая как De-Grating (удаление системы бегуна), удаление вспышки или дальнейшие операции отделки.

Типы переплавления

В то время как фундаментальные принципы остаются последовательными, овдонирование может быть выполнено различными методами, в первую очередь, отличающееся тем, как применяется материал перерадования:

Вставьте Overdlinging (один выстрел):

Это наиболее распространенный метод, описанный выше. Предварительно изготовленная вставка помещается в стандартную подпредьем, и вокруг нее вводит один выстрел из расплавленного пластика. Он часто используется для металлических и пластиковых или пластиковых комбинаций.

Многократный (два выстрела / многоматериал) оперношение:

Этот расширенный процесс включает в себя два или более инъекционных единиц на одной формовочной машине. Первый материал (часто жесткий субстрат или первый слой OverdLodle) отличается. Затем либо вращается плесень, либо роботизированная рука передает частично отлитую часть во вторую полость в том же инструменте плесени. Второй материал затем вводится в первую очередь, создавая бесшовную многоматериальную часть в одном цикле без ручной обработки. Это идеально подходит для мягких зацепков (например, жесткого пластикового основания с TPE Overmold) или для создания многоцветных деталей.

Маркировка в мольде (IML) / в Mold Decoration (IMD):

В то время как технически не «перераспределение» в традиционном смысле инкапсулирования структурной вставки, IML/IMD-это связанный процесс, в котором предварительно напечатанный этикетка или декоративная пленка помещают в полость формы перед инъекцией. Расплавленный пластик впрыскивается за этикеткой, постоянно объединяя его на поверхность детали, что приводит к прочной, устойчивой к царапинам графике или отделке.

Сжатие переплавки:

Менее распространен для жестких пластмасс, но для таких материалов, как жидкий силиконовый резин (LSR). Здесь предварительно сформированная вставка помещается в открытую плесень, а затем предварительно измеренное количество незавершенного материала помещается в полость. Затем плесень закрывает, сжимая материал вокруг вставки и инициируя процесс отверждения.

Инструмент и оборудование

Успешное вставное переводки в значительной степени полагается на точно спроектированные инструменты и специализированное оборудование:

Машина для литья под давлением: Используется стандартная инъекционная формованная машина, но она должна быть соответствующим образом размером для этой детали и иметь достаточную силу зажима. Для многооткрытия требуется специализированная машина с несколькими баррелью или роторной платеном.

Вставьте инструмент Overdlinging (плесень): Это самый важный компонент. Плесень предназначена для конкретных функций:

Надежно держите вставку: Часто используя булавки, задержанные или нестандартные полости, которые идеально гневают вставку, предотвращая движение во время инъекции.

Управлять потоком материала: Ворота, бегуны и вентиляционные отверстия предназначены для обеспечения того, чтобы материал перерастания равномерно течет вокруг вставки, не повреждая его и не создавая пустоты.

Облегчить выброс: Выталкивающие штифты стратегически расположены, чтобы оттолкнуть готовую часть с плесени, не повреждая вставку или овер.

Приспособим вращения/трансфертов плесени (для мульти-выстрела): Если многократный процесс, конструкция пресс-формы будет включать механизмы для вращающихся платенов или переноса роботизированной части.

Автоматизированные системы загрузки (необязательно): Для производства большого объема, роботов или автоматизированных систем выбора и места, точно нагруженные вставки в полость пресс-формы, улучшение времени цикла и снижение затрат на рабочую силу.

Системы обработки материалов: Оборудование для сушки пластиковых гранул, кормления их на инъекционную машину и обработка.

Единицы контроля температуры (TCU): Используется для поддержания точных температур плесени, что имеет решающее значение для постоянного качества части, адгезии и времени охлаждения.

Оборудование после обработки: Инструменты для дефекции, обрезки или других вторичных операций.

Соображения дизайна для вставки переводки

Успешное переоборудование вставки начинается задолго до того, как вводится какой -либо материал. Это начинается с тщательного дизайна. Взаимодействие между вставкой, материалом излигания и инструментом плесени является сложным, а пропущение ключевых принципов проектирования может привести к дорогостоящим производственным проблемам, скомпрометированной производительности детали или откровенного сбоя. В этом разделе изложены критические соображения дизайна как для вставки, так и для переосмысленной части.

Часть геометрии и принципов дизайна

Общая геометрия как вставки, так и переосмысленного пластика играет ключевую роль в успехе процесса и качество окончательной части.

Вставьте дизайн:

Жесткость и стабильность: Вставка должна быть достаточно жесткой, чтобы противостоять силу литья под давлением (высокое давление, температура, расплавленный пластиковый поток) без деформирования или смещения внутри формы. Тонкие, хрупкие вставки склонны к изгибе или смещению.

Особенности для удержания: Проектируйте вставку с функциями, которые способствуют механическому блокировке. Это может включать в себя:

Подписаны/сквозные отверстия: Материал переводки может проходить в эти функции, создавая сильную механическую блокировку, которая предотвращает вытягивание вставки.

Наколка, канавки, ребра: эти текстуры поверхности или геометрия обеспечивают повышенную площадь поверхности и привязки точек для сцепления.

Вкладки или фланцы: Может помочь закрепить положение вставки в форме и обеспечить дополнительную площадь поверхности для соединения.

Плавные переходы: Избегайте острых углов или резких изменений толщины на вставке, которая может создавать концентрации напряжений в перерадованном материале или вызвать турбулентный поток.

Рассмотрим поверхностную отделку: Более грубая поверхность на вставке обычно способствует лучшей механической связи. Однако это должно быть последовательным и контролируемым.

Оберженная деталь дизайн:

Унифицированная толщина стенки: Старайтесь к постоянной толщине стенки в переполненном пластике вокруг вставки. Различная толщина может привести к дифференциальному охлаждению, деформации, следам погружения и остаточным напряжениям, особенно проблематично при инкапсулировании вставки. Если вариации неизбежны, убедитесь, что плавные переходы.

Инкапсуляция против частичного OverdMold: четко определите, сколько вставки необходимо инкапсулировать. Полная инкапсуляция обеспечивает максимальную защиту и соединение, в то время как частичное чрезмерное распад (например, сцепление на ручку инструмента) требует тщательного рассмотрения линии перехода и потенциальных точек напряжения.

Минимизировать концентрацию напряжения: Избегайте острых углов, резких изменений толщины материала или особенностей, которые могут концентрировать напряжение, особенно на границе раздела вставка и OverdLodle. Используйте щедрые радиусы.

Толщина стенки и дизайн ребра

Эти элементы имеют решающее значение как для структурной целостности, так и для эффективности процесса:

Переполненная толщина стены:

Минимальная толщина: Убедитесь, что существует достаточная толщина материала, окружающего вставку. Слишком тонкий, и материал может не течь адекватно, что приводит к пустотам, плохой инкапсуляции или слабым связям. Это также увеличивает риск повреждения вставки от давления впрыска.

Тепловое расширение: Учитывают различные коэффициенты термического расширения вставки и материала из переводки. Достаточная толщина стенки может помочь смягчить напряжения, вызванные дифференциальной усадкой во время охлаждения.

Инкапсулированные функции: Если вставка имеет функции, которые необходимо полностью инкапсулировать (например, электрический штифт), убедитесь, что есть достаточно материала, чтобы полностью покрыть его и обеспечить адекватную изоляцию/защиту.

Дизайн ребер (для переполненного материала):

Подкрепление: ребра используются для добавления прочности и жесткости к перерадованному пластику без увеличения общей толщины стенки, тем самым уменьшая использование материала и время охлаждения.

Размещение: Поместите ребра стратегически для поддержки перерадованного материала, особенно когда он переходит от вставки или где необходима дополнительная жесткость.

Толщина: Толщина ребра у основания обычно должна составлять 50-60% от номинальной толщины стенки, чтобы избежать отметок. Используйте щедро рассыпленные переходы, где ребра встречаются с основной стенкой.

Черновик: Всегда включайте углы на ребра, чтобы облегчить изгнание из формы.

Расположение ворот и вентиляция

Правильная конструкция ворот и вентиляционных отверстий имеет первостепенное значение для успешного потока материала и качества части.

Расположение ворот:

Вдали от вставки: В идеале поместите ворота от прямого контакта с вставкой, особенно деликатными или чувствительными вставками (например, электроникой). Прямое поражение расплавленного пластика может вызвать повреждение вставки, смещение или неравномерное соединение.

Равномерный поток: Поместите ворота, чтобы способствовать однородному материалу потоку вокруг вставки, минимизации линий сварки и обеспечения полной инкапсуляции.

Минимизация стресса сдвига: Избегайте местоположений затворов, которые создают чрезмерное напряжение сдвига на расплавленном материале, когда он течет вокруг вставки, который может ухудшить свойства материала.

Эстетика: Рассмотрим Gate stige в финальной части косметических целей.

Вентиляция:

Воздушные ловушки: Поскольку расплавленный пластик заполняет плесень, воздух должен быть разрешен. Плохое вентиляция приводит к воздушным ловушкам, которые могут вызвать ожоги, пустоты, неполные заполнения (короткие снимки) и ослабить связь с вставкой.

Стратегическое размещение: Вентиляционные отверстия должны быть размещены в последних областях, чтобы заполнить, особенно в слепых углах или областях, где воздух может оказаться в ловушке вокруг вставки.

Вентиляция кармана вставки: Часто необходимо выпустить специфический карман в форме, в котором находится вставка, чтобы не допустить попадания воздуха между вставкой и перерадованным материалом.

Углы и подрезки

Эти функции формования непосредственно влияют на выброс деталей и стоимость инструмента.

Углы черновика:

Необходимо для изгнания: Нанесите соответствующие углы черновика (конус) ко всем вертикальным стенам переосмысленной части, которые параллельны направлению отверстия плесени. Это позволяет легко выбросить деталь из формы, не прилипая и не создавая следы перетаскивания.

Минимальный рекомендуемый проект : Как правило, рекомендуется минимум от 0,5 до 1 градуса на сторону, но может потребоваться больше для более глубоких деталей, текстурированных поверхностей или более мягких материалов.

Рассмотрим черновик вставка: Если у самой вставки есть черновик, убедитесь, что проект переосмысленной части дополняет его.

Подписаны:

Избегайте, если возможно: Обычно следует избегать подрезков в перерадованном пластике (функции, которые предотвращают прямой вывод из формы), поскольку они требуют сложного и дорогого инструмента (например, слайдов, подъемников или механизмов откручивания).

Стратегическое использование : Если подрезки абсолютно необходимы (например, для механического взаимодействия с вставкой), они должны быть тщательно разработаны.

Вставьте подрезки для связи: Как уже упоминалось, подрезки на вставке очень желательны для механического взаимодействия, но они не обязательно требуют сложного инструмента для самой переосмысленной части, поскольку пластик впадает в эти функции.

Выбор материала для вставки переворота

Сердце успешного переосмысления заключается в интеллектуальном выборе материалов. Достижение сильного, долговечного и функционального интегрированного компонента требует тщательного рассмотрения свойств, совместимости и характеристик адгезии как материала вставки, так и материала надглаживания. В этом разделе вас проведет процесс выбора правильной комбинации.

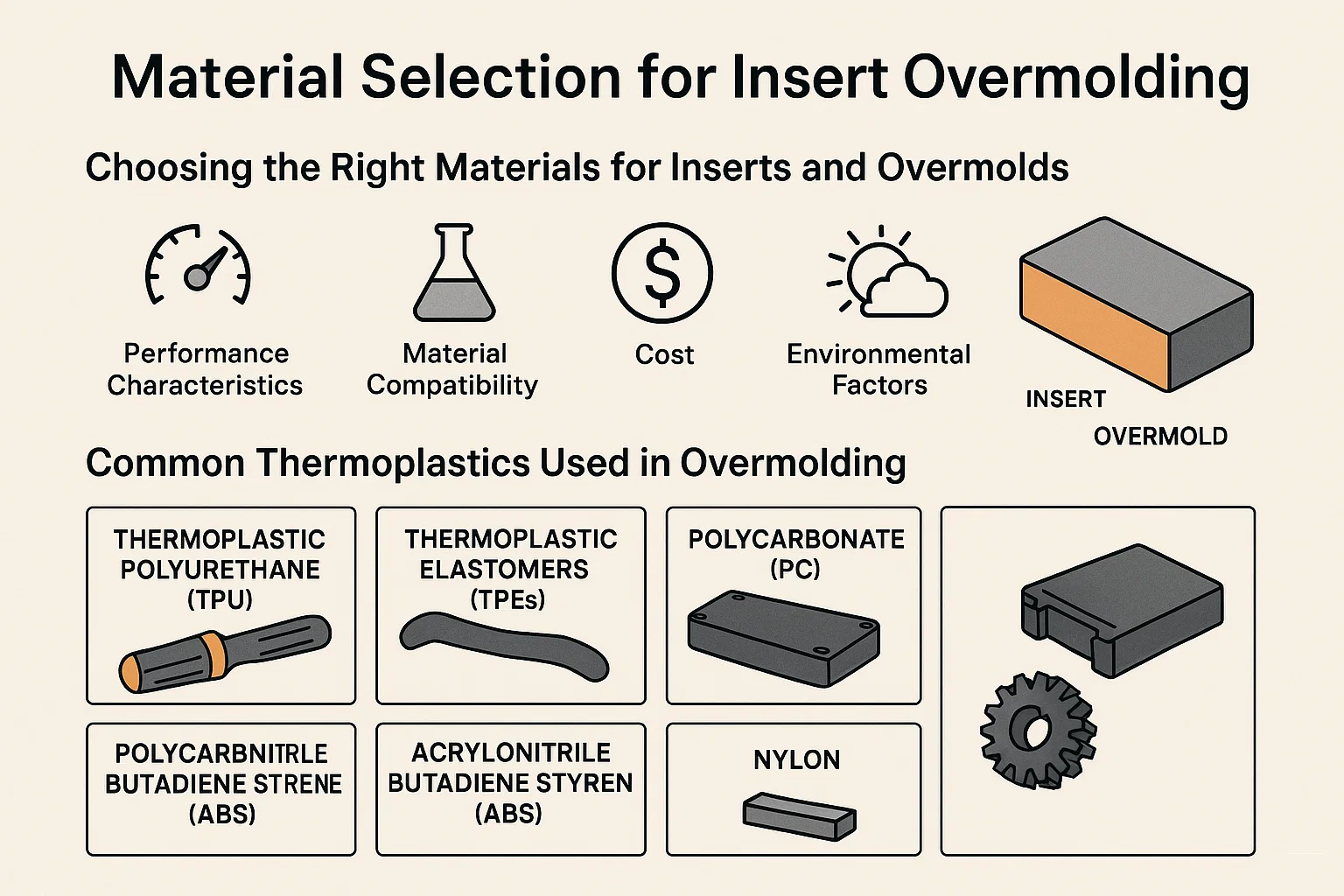

Выбор правильных материалов для встав

Основная цель в выборе материала - обеспечить синергетическое обеспечение двух материалов для удовлетворения функциональных, эстетических и производительности требований конечного продукта. Ключевые факторы, которые следует учитывать, включают:

Желаемые характеристики производительности: какие свойства нуждается в окончательной части? (например, прочность, гибкость, электрическая изоляция, химическая устойчивость, тепловая стабильность, устойчивость к ультрафиолету, тактильное ощущение, эстетическая привлекательность). Это будет определять начальные широкие категории материалов для рассмотрения.

Совместимость материала: это имеет первостепенное значение. Материал вставки и переосмысления должен быть совместимы несколькими способами:

Тепловая совместимость: их температура расплава и коэффициенты термического расширения (CTE) имеют решающее значение. Большая разница в CTE может привести к значительным остаточным стрессам, варпадру или даже расслаиванию, как часть охлаждается, особенно для больших вставки. Температура расплава материала из переплаты не должна разрушать и не растопить вставку.

Химическая совместимость: они не должны реагировать негативно друг с другом. Некоторые пластмассы могут ухудшить или смягчить определенные материалы вставки.

Потенциал адгезии: можно ли сформировать сильную связь? Это связано с поверхностной энергией, полярностью и потенциалом для механической или химической связи.

Условия обработки: выбранные материалы должны быть формируемыми в выполнимых условиях. Рассмотрим температуру литья, давление и скорости охлаждения, необходимые для материала излигации, и как вставка будет противостоять эти условия.

Стоимость: стоимость материала всегда является фактором. Обобатные требования к эффективности с ограничениями бюджета.

Факторы окружающей среды: будет ли часть подвержена воздействию химических веществ, ультрафиолетового света, экстремальных температур или влаги? Выберите материалы, которые могут противостоять этим средам в течение срока службы продукта.

Соответствие нормативным требованиям: для таких заявлений, как медицинские устройства или контакт с пищевыми продуктами, материалы должны соответствовать конкретным разрешениям регулирующих органов (например, ISO 10993, FDA).

Общие термопластики, используемые при овладении

Термопластики являются наиболее распространенным выбором для переводки благодаря их повторности расплавленности и широкого спектра свойств.

Термопластичный полиуретан (TPU):

Свойства: превосходная устойчивость к истиранию, высокая эластичность, хорошая прочность на растяжение, хорошая химическая устойчивость, ощущение мягкого ощущения, широкий диапазон твердости (берег от A до D).

Общие вставки: часто переполнены на жесткие пластмассы (например, ПК, АБС, нейлон) или металлы, чтобы обеспечить мягкие захваты, уплотнения или воздействия.

Приложения: Ручки с медицинским устройством, ручки электроинструмента, спортивные товары, чехлы для электронных устройств, автомобильные внутренние компоненты.

Термопластичные эластомеры (TPE):

Свойства: похожи на TPU, но часто более широкие семейства (стильные блок -сополимеры, сополиэфиры, полиолефины). Они предлагают резинообразную гибкость, отличную тактильную ощущение и хорошие уплотнительные свойства.

Общие вставки: жесткие пластмассы (ABS, PC, Nylon, PP, PE) и металлы.

Применение: захватывающие ресурсы потребительских продуктов, уплотнения, кнопки, вибрационные демпфины, кабельные овладания, носимые полосы.

Поликарбонат (ПК):

Свойства: высокая сила воздействия, хорошая оптическая ясность (если прозрачная), хорошая теплостойкость, размерная стабильность.

Общие вставки: металлические вставки для структурного подкрепления или электрической проводимости. Также может быть переполнен на другие жесткие пластмассы.

Применение: электронные корпусы, медицинские компоненты, автомобильные детали интерьера, промышленные покрытия.

Акрилонитрил бутадиен стирол (АБС):

Свойства: Хороший баланс силы, жесткости и жесткости, хорошая обработка, часто выбирается для эстетических частей из -за простоты окраски и покрытия.

Общие вставки: часто используются в качестве жесткого субстрата для Overdlests TPE/TPU. Металлические вставки для резьбовых крепеж или структурной опоры.

Приложения: потребительская электроника, автомобильные детали интерьера, компоненты прибора.

Нейлон (полиамид - ПА):

Свойства: высокая прочность, жесткость, хорошая устойчивость к усталости, хорошая химическая устойчивость, отличные свойства износа. Часто заполняется стекло для повышения прочности.

Общие вставки: металл (латунь, сталь, алюминий) для поверхностей подшипника, резьбовых вставки или конструктивного армирования.

Применение: автомобильные компоненты, промышленные шестерни и подшипники, электрические разъемы, корпуса электроинструмента.

Полипропилен (PP) и полиэтилен (PE):

Свойства: низкая стоимость, хорошая химическая устойчивость, хорошая устойчивость к усталости, хороший электрический изолятор. PP предлагает более высокую жесткость, чем PE.

Общие вставки: часто используются в качестве субстратов для OverdLods TPE в потребительских товарах. Металлические вставки для простых крепеж.

Применение: крышки бутылок, автомобильные интерьерные компоненты (PP), гибкие разъемы (PE), потребительские товары.

Общие металлы, используемые в качестве вставки

Металлы часто используются в качестве вставки для обеспечения прочности, жесткости, электрической проводимости, теплопроводности или специализированных функций, таких как потоки.

Алюминий:

Свойства: легкое, хорошее соотношение прочности к весу, превосходная тепловая и электрическая проводимость, хорошая коррозионная стойкость (особенно анодированная).

Соображения: более низкая температура плавления, чем сталь, относительно мягкая. Может быть трудно химически связать с некоторыми пластиками без обработки поверхности.

Применение: радиаторы, легкие структурные компоненты, электрические разъемы, аэрокосмические детали.

Латунь:

Свойства: хорошая электрическая проводимость, превосходная механизм, хорошая коррозионная стойкость, немагнитная.

Соображения: тяжелее алюминия, дороже, чем сталь.

Приложения: резьбовые вставки (например, для винтов), электрические контакты, сантехника, втулки. Его превосходная механизм делает его идеальным для сложных небольших вставков.

Сталь (нержавеющая сталь, углеродистая сталь):

Свойства: высокая прочность, высокая жесткость, хорошая устойчивость к износу, отличная долговечность. Нержавеющая сталь предлагает превосходную коррозионную стойкость.

Соображения: тяжелее алюминия, могут быть подвержены ржавчине (углеродистая сталь). Требуется высокая температура обработки для перерадования.

Применение: Структурное усиление, валы, поверхности подшипника, режущие кромки (хирургические инструменты), крепежные элементы, промышленные компоненты тяжелых.

Совместимость материала и адгезия

Достижение сильной, надежной связи между вставкой и чрезмерным материалом является конечной целью. Эта связь может быть достигнута с помощью различных механизмов, часто работающих в комбинации:

Механическое взаимодействие: это, пожалуй, самый распространенный и надежный механизм связывания. Он опирается на переводчик, текущий в и вокруг себя (подкоки, отверстия, килограммы, канавки) на вставке, физически блокируя два компонента вместе.

Химическая связь: это возникает, когда материал перерадки химически связывается с поверхностью вставки. Это часто требует материалов с совместимыми полярностями или обработкой поверхности на вставке (например, праймеры, обработка плазмы), чтобы способствовать адгезии. Материалы, такие как TPU и TPE, часто предназначены для хорошо соединения с определенными жесткими пластиковыми субстратами.

Клейкая связь (в молде): иногда тонкий слой клея наносится на вставку перед тем, как она помещена в форму. Тепло и давление процесса формования активируют клей, создавая связь.

Фрикционная подгонка / усадочная подгонка: материал переводки при охлаждении, плотно сжимается вокруг вставки, создавая сильную силу сжатия, которая удерживает его на месте. Это особенно эффективно, когда материал OverdMold имеет более высокую скорость усадки, чем вставка.

Методы связи в вставку переворота

Успех проекта вставки, превышенного, критически зависит от надежной адгезии между вставкой и переворотом материала. В отличие от традиционной сборки, где крепежные элементы или внешние клеевые создают соединение, вставьте цели с надбором для интегрированной, часто бесшовной связи.

1. Механическая блокировка

Это, пожалуй, наиболее распространенный, надежный и простой метод создания прочной связи при вставке, особенно при перевороте пластика на металл или разнородные пластики.

Принцип: Механическое взаимосвязь зависит от расплавленного перерастающего материала, текущего и инкапсулирующих функций на вставке, которые предотвращают его вытащить. По мере того, как пластик охлаждается и затвердевает, он физически фиксируется вокруг этих функций, создавая надежное физическое соединение.

Проектные функции для механической блокировки:

Сквозь отверстия: отверстия просверлились или пробиты через вставку, позволяют пластику течь с одной стороны к другой, образуя «заклепку» пластика, который надежно фиксирует вставку на месте.

Подрезаны: функции на вставке, которые создают полость или перерыв. Когда пластик впадает в этот подрез, он образует механический замок.

Книнглинг: рисунок хребтов или канавок на поверхности вставки (часто на булавках, валах или цилиндрических особенностях). Расплавленный пластик течет в эти депрессии, обеспечивая многочисленные небольшие якорные точки.

Канавки и хребты: преднамеренные каналы или приподнятые линии на поверхности вставки обеспечивают пути и точки привязки для пластика.

Сетчатые/перфорированные поверхности: для более крупных вставок или участков, требующих значительной инкапсуляции, металлическая сетка или перфорированный лист может обеспечить обширную поверхность для пластика и связи.

Преимущества: Высоко надежные, относительно нечувствительные к загрязнению поверхности (по сравнению с химической связью) и часто обеспечивают превосходную прочность.

Недостатки: требуют конкретных конструктивных функций на вставке, которые иногда могут добавлять сложность для вставки производства.

2. Химическая связь

Химическая связь возникает, когда материал переводки образует молекулярные связи с поверхностью вставки. Этот тип связи создает очень сильный, часто невидимый, интерфейс.

Принцип: этот процесс зависит от химической совместимости между двумя материалами. Когда расплавленный пластик контактирует на поверхности вставки, особенно если поверхность была приготовлена или по своей сути реактивной, химические реакции (например, ковалентная связь, водородная связь или силы ван -дер -ваальса), встречаются на границе раздела, сливая материалы на молекулярном уровне.

Специфичность материала: некоторые термопластичные эластомеры (TPE) и термопластичные полиуретаны (TPU) специфически разработаны для химической связи с некоторыми жесткими пластиковыми субстратами (например, TPE, предназначенные для связи с ABS, PC, нейлоном или PP). Это достигается за счет разработки химии TPE, которая будет совместима с полимерной цепью субстрата.

Важность поверхностной энергии: для эффективной химической связи поверхностная энергия вставки должна быть выше или совместимой с поверхностным натяжением расплавленного пластика. Низкая поверхностная энергия (например, на маслянистых или нечистых поверхностях) может привести к плохому смачиванию и слабым связям.

Преимущества: создает чрезвычайно прочную и долговечную связь, часто образуя герметическую печать. Нет необходимости в макроскопических механических особенностях на вставке.

Недостатки: очень чувствительные к чистоте поверхности и совместимости материала. Требует конкретных материалов.

3. Клейкая связь (адгезия в молде)

Хотя это реже в качестве первичного метода связывания, чем механическая или химическая связь, клейкая связь в молде включает в себя использование клеяного слоя для стимулирования адгезии.

Принцип: тонкий слой совместимого клея наносится к вставке перед тем, как он будет помещен в форму. Тепло и давление от процесса литья под давлением затем активируют или вылечивают клей, образуя связь между вставкой и переполненным материалом.

Типы клеев: Специализированными в мольде клея, как правило, являются термореактивными смолами или реактивными горячими расплавами, предназначенными для выдержания температуры литья.

Преимущества: может облегчить связь между несовместимыми материалами. Может обеспечить сильную, равномерную адгезию.

Недостатки: добавляет дополнительный шаг в производственный процесс (применение клей). Требуется тщательный контроль толщины клей и параметров отверждения. Может увеличить общую стоимость части из -за клейкого материала и сложности процесса. Менее распространены для больших объемов, автоматизированных процессов, если это не абсолютно необходимо.

Подготовка поверхности

Независимо от первичного механизма связывания, правильная поверхностная подготовка вставки имеет решающее значение для максимизации адгезии. Загрязнители и непоследовательная поверхностная энергия могут значительно ослабить любую связь.

Очистка: это самый фундаментальный шаг. Вставки должны быть свободны от масел, смазки, пыли, агентов высвобождения плесени, отпечатков пальцев и других остатков. Общие методы очистки включают:

Обезжиривание растворителя: использование растворителей, таких как изопропиловый спирт, ацетон или специализированные промышленные чистящие средства.

Водная очистка: использование моющих средств и воды, часто сопровождаемые полосканием и сушкой.

Ультразвуковая чистка: использование высокочастотных звуковых волн в жидкой ванне для сместителя загрязняющих веществ.

Активация/модификация поверхности: для усиления химической связи поверхностная энергия вставки может быть увеличена или ее химическая реакционная способность улучшилась:

Обработка в плазме: использование плазменного разряда для очистки, травления и активации поверхности на молекулярном уровне. Высокоэффективный для пластмасс и некоторых металлов.

Обработка пламени: быстро пропустить поверхность через пламя, чтобы окислять и активировать ее. Общий для полиолефинов.

Обработка короны: использование высокочастотного электрического разряда для изменения поверхности.

Механическое истирание: слегка шероховатая поверхность (например, песочная обработка, зернистость), чтобы увеличить площадь поверхности и создать микрофракции для механического взаимодействия. Необходимо позаботиться о том, чтобы не повредить вставку.

Праймеры/адгезионные промоторы: применение химического праймера, который действует как мост между вставкой и материалом из переводки. Это часто используется для трудных субстратов или когда требуется очень прочная химическая связь.

Тщательно рассматривая эти методы связи и внедряя тщательную подготовку поверхности, производители могут обеспечить создание высокопрочных и надежных компонентов перерадования, которые соответствуют наиболее требовательным спецификациям производительности.

Применение вставки переворота

Уникальная способность вставить чрезмерное распространение сочетать наилучшие свойства разрозненных материалов в единый, сплоченный компонент сделала его незаменимым процессом в широком диапазоне отраслей. Решения, связанные с повышением безопасности и долговечностью до улучшения эстетики и функциональности, находятся в бесчисленных продуктах, которые мы используем каждый день.

1. Автомобильная промышленность

Автомобильный сектор является основным внедрением внедрного переработка из -за его требований к легким весам, улучшению эстетики, снижения шума и интеграции сложных функций.

Ручки переключения передач и внутренняя отделка: часто имеют жесткий пластиковый или металлический сердечник, переполненные мягкими термопластичными эластомерами (TPE) или термопластичными полиуретанами (TPU) для эргономического комфорта, ощущения премиум-класса и демпфирования вибрации.

Корпуса и разъемы датчиков: критические электронные датчики (например, для управления двигателем, систем ADAS) часто переполняются надежными, термостойкими пластиками. Металлические штифты или схемы инкапсулируются для защиты от влаги, химикатов и вибрации, обеспечивая надежность в суровых условиях.

Компоненты рулевого колеса: Металлические арматуры и электронные компоненты переполнены различными пластмассами для создания полной, эргономичной и эстетически приятной сборки рулевого колеса, часто включающей в себя зацепление с мягкими напоминанием и функциональные кнопки.

Проволочные жгуты и кабельные узел: металлические терминалы и провода переполнены пластиком для создания надежных, герметичных разъемов, которые устойчивы к вытащиванию, влаге и износу, важны для электрической системы транспортного средства.

Дверные ручки и защелки: перерадование может интегрировать механизмы привода металла с пластиковым корпусом для долговечности и гладкой, эстетически приятной отделкой.

Тормозные педали: металлические педали с переполнены с помощью резиновых материалов против скольжения или материалов TPE для безопасности и улучшенного ощущения водителя.

2. Медицинские устройства

Точность, биосовместимость, возможности стерилизации и эргономическая конструкция имеют первостепенное значение в области медицины, что делает вставку чрезмерного распада очень ценного процесса.

Хирургические ручки прибора: жесткие металлические хирургические инструменты (например, скальпели, щипцы) обычно переводятся с TPE или силиконами, чтобы обеспечить удобную, не скользящую рукоятку для хирургов, улучшая контроль и снижение усталости во время длинных процедур. Эти материалы должны часто выдерживать резкие циклы стерилизации.

Компоненты диагностического оборудования: внутренние электронные компоненты, зонды или жидкости часто переполняются биосовместимыми пластмассами для создания герметичных, стерильных и простых в очистке корпусов.

Медицинские трубки и разъемы: металлические или жесткие пластиковые разъемы переводятся гибкими материалами (например, медицинские TPE, силиконы) для создания уплотнений утечки, безопасных соединений и эргономичных интерфейсов для линий IV, катетеров и других систем доставки жидкости.

Носимые медицинские приборы: датчики и платы в кругах инкапсулируются в мягкие, удобные для кожи овладания для таких устройств, как мониторы глюкозы или непрерывные трекеры сердечного ритма, обеспечивая комфорт и защиту.

Стоматологические инструменты: Металлические рабочие кончики переполнены эргономичными пластиковыми ручками для улучшения комфорта и управления стоматологом.

3. потребительские товары

От портативных гаджетов до бытовых приборов, Overdling повышает долговечность, эстетику и пользовательский опыт в широком спектре потребительских товаров.

Ручки с электроприводом: наиболее узнаваемое приложение. Жесткие пластиковые или металлические тела инструментов переполнены TPE для обеспечения удобных, не скользящих, вибрационных ручек для повышения безопасности и комфорта пользователя.

Электрическая зубная щетка: внутренние двигатели и батареи герметизируются в жесткой пластиковой оболочке, которая затем часто переполняется TPE для удобного, водонепроницаемого и эстетически приятного сцепления.

Ручки из кухонной посуды: металлические лопаты, виски и ножи переполнены теплостойкими, эргономичными пластиковыми или силиконовыми ручками для комфорта и улучшения сцепления во время приготовления.

Электронные корпуса устройства: пульты дистанционного управления, игровые контроллеры и устройства для интеллектуальных домов часто имеют твердые пластиковые базы с мягкими овладами TPE для улучшения сцепления, долговечности и ощущения премиум-класса. Внутренняя схема также может быть инкапсулирована.

Спортивные товары: велосипедные захваты, захваты в гольф -клубе, маски для акваланга и спортивная обувь часто используют перевод для сочетания жестких структурных элементов с более мягкими, более цепкими материалами для производительности и комфорта.

Продукты личной гигиены: ручки бритвы, расчистки и косметические аппликаторы используют чрезмерное рассылку для эргономического дизайна и улучшенную тактильную привлекательность.

4. Промышленные компоненты

В промышленных условиях OverdLying используется для создания надежных, высокопроизводительных компонентов, которые могут противостоять требовательным условиям эксплуатации, повысить безопасность и консолидировать функции.

Прокладки и уплотнения: металлические вставки могут быть переполнены эластомерными материалами для создания очень прочных и точных решений для уплотнения для насосов, клапанов и корпусов, предлагая превосходные характеристики по сравнению с традиционными прокладками сжатия.

Электрические разъемы и переключатели: металлические контакты и терминалы переводятся изолирующими пластиками для создания герметичных, надежных и безопасных электрических соединений, защищая от влаги, пыли и электрического удара.

Шипеллеры и передачи: металлические валы или концентраторы могут быть переполнены инженерными пластиками для создания легких грузовиков или зубчатых колес с улучшенной коррозионной стойкостью, снижением шума и снижением инерции, сохраняя при этом прочный интерфейс к валу привода.

Ручные инструменты и гаечные ключи: металлические тела инструментов переполнены удобными, устойчивыми к химическим пластиковым ручкам для улучшения эргономики, обеспечения электрической изоляции и уменьшения усталости пользователей.

Вибрационные крепления и демпфиру: металлические крепежные углубления или жесткие пластиковые основания переводятся мягкими эластомерами для создания компонентов, которые эффективно изолируют вибрацию в механизме и оборудовании, уменьшая шум и продление срока службы продукта.

Преимущества и недостатки вставки переводки

В то время как вставка Overdlinging предлагает мощное решение для создания многоматериальных компонентов, как и любой процесс производства, оно поставляется с собственным набором преимуществ и ограничений. Четкое понимание этих плюсов и минусов имеет важное значение для определения того, является ли опережание наиболее подходящим подходом для данного приложения.

Преимущества (Pros)

Вставка Overdlowing обеспечивает значительные преимущества, которые часто перевешивают его проблемы, что делает его предпочтительным выбором для многих сложных дизайнов продуктов.

Снижение затрат (долгосрочное):

Уменьшенное время сборки: интегрируя несколько компонентов в один, чрезмерное рассылку устраняет необходимость в отдельных этапах сборки, таких как прикручивание, склеивание или сварка. Это значительно снижает затраты на рабочую силу и ускоряет производственные циклы.

Меньше компонентов для управления: консолидация деталей упрощает управление запасами, закупки и логистику цепочки поставок.

Снижение лома и переделки: хорошо продуманный процесс перераспределения может создавать весьма последовательные детали, минимизировать отклонения, связанные с неисправными собраниями или смещенными компонентами.

Улучшенная производительность и функциональность части:

Свойства синергетического материала: позволяет сочетать материалы с совершенно разными характеристиками (например, жесткий металл для прочности, гибкий пластик для сцепления, электрически проводящий металл с изоляционным пластиком) для достижения превосходной общей производительности.

Повышенная долговечность и надежность: интегрированная связь между вставкой и OverdlOld часто приводит к более надежной части, уменьшая грибку, ослабление или усталость материала, которая может возникать в традиционно собранных компонентах. Это создает более сильную, более постоянную связь.

Улучшенные возможности герметизации: чрезмерное распространение может создавать герметические уплотнения вокруг вставки, защищать чувствительную электронику или предотвращать утечки жидкости.

Вибрация и снижение шума: мягкие опереды могут поглощать амортизаторы и ослабить вибрации, улучшая долговечность продукта и комфорт пользователя.

Гибкость дизайна и эстетика:

Сложная геометрия: обеспечивает создание сложных деталей, которые было бы трудно или невозможно изготовить с помощью одноматериального литья или обычных методов сборки.

Интегрированные функции: обеспечивает бесшовную интеграцию таких функций, как резьбовые вставки, электронные схемы, датчики или эргономические захваты непосредственно в детали.

Улучшенная эстетика: предлагает дизайнерам возможность создавать разноцветные, многопрофильные и мягкие поверхности, которые улучшают привлекательность продукта и эргономику, часто устраняя видимые закреживания или швы.

Недостатки (минусы)

Несмотря на свои многочисленные преимущества, Insert Overdlinging представляет определенные проблемы, которые необходимо тщательно рассмотреть на этапах планирования и проектирования.

Более высокие начальные затраты на инструмент:

Сложные формы. Инструменты перерадования по своей природе более сложны, чем стандартные формы для инъекций, потому что они должны точно размещать и обеспечить вставку. Это часто требует замысловатых конструкций ядра и полости, специальных местоположений ворот и потенциально функций автоматизации, что приводит к более высоким инвестициям.

Многократный инструмент: для многопрофильного перерастания сложность инструмента и стоимость значительно увеличиваются, поскольку он включает в себя множество полостей, вращающихся платичков или механизмов переноса в одной форме.

Проблемы совместимости материала:

Проблемы адгезии: достижение прочной и последовательной связи может быть сложной задачей, особенно между разнородными материалами с низкой поверхностной энергией или большими различиями в коэффициентах термического расширения. Это может привести к расслаиванию, в борьбе или растрескиванию.

Ограничения температуры обработки: температура расплава в переносном материале должна быть достаточно низкой, чтобы не повредить и не ухудшать материал вставки. Это может ограничить выбор материалов.

Дифференциальная усадка: как охлаждается перерадованным пластиком, он сжимается. Если материал вставки имеет значительно различный коэффициент термического расширения, эта дифференциальная усадка может вызвать внутренние напряжения, что приводит к деформации, растрескиванию или сбою связей с течением времени.

Увеличение времени цикла (в некоторых случаях):

Вставьте нагрузку: если вставки загружаются вручную, это увеличивает общее время цикла, влияя на эффективность производства. Даже автоматизированная загрузка добавляет небольшой прирост.

Время охлаждения: присутствие вставки может иногда повлиять на однородность охлаждения, потенциально требуя более длительных циклов охлаждения, чтобы предотвратить ведение борьбы или достичь полного затвердевания, особенно если вставка действует как радиатор.

Риск вставить ущерб или неправильное количество:

Высокое давление впрыска: силы инъекции расплавленного пластика могут потенциально сгибать, разбить или вытеснять деликатные вставки, если они не поддерживаются адекватно или если параметры инъекции не оптимизированы.

Точное позиционирование: поддержание точного размещения вставки в форму может быть сложным, и любое смещение может привести к дефектным частям.

Сложность дизайна:

Взаимозависимый дизайн: дизайн вставки и OverdOld неразрывно связаны. Изменения в одном часто требуют изменения в другом, требуя более интегрированного и итеративного процесса проектирования.

Важность DFM: дизайн для производства (DFM) еще более критична при перевороте. Ошибки в дизайне могут быть очень дорогостоящими для исправления после сделанного инструмента.

Несмотря на эти проблемы, при тщательном спланировании и выполнении, преимущества вставки чрезмерного бодрящего с точки зрения эффективности части, эффективности затрат в высоких объемах и свободы проектирования часто делают его превосходным выбором для сложных, многоматериальных приложений. Ключ к успеху заключается в тщательном дизайне, выборе материала и оптимизации процессов.

Тематические исследования

Реальные примеры мощно иллюстрируют преобразующий потенциал вставки переводки. Эти тематические исследования подчеркивают, как этот процесс решает сложные инженерные проблемы, оптимизирует производительность и достигает значительной эффективности производства.

Тематическое исследование 1: корпус автомобильного датчика

Задача: ведущий автомобильный производитель, необходимый для производства компактного, очень прочного корпуса датчиков для продвинутой системы помощи водителям (ADAS). Датчик требовал точного выравнивания, защиты от суровых средах под капюшоном (колебания температуры, влажность, химические вещества) и электрическая изоляция тонкой внутренней схемы. Традиционная сборка с прокладками и горшечными соединениями была дорогой, склонна к утечкам и трудоемким.

Решение с надразливанием: вставка опернося было выбрано для инкапсуляции металлического датчика и его внутренней проводки.

Вставка: точно обработанный металлический датчик компонент со встроенными проводами и контактами подключения.

Материал OverdLodd: высокопроизводительный, заполненный стеклом PBT (полибутилентерефталат) был выбран для его превосходной химической устойчивости, тепловой стабильности и размерной стабильности.

Процесс: металлический датчик был роботически помещен в форму. Затем PBT вводили, полностью инкапсулируя датчик и создавая надежное герметическое уплотнение вокруг электрических соединений.

Достигнуты преимущества:

Повышенная долговечность: бесшовная Overdlold обеспечила превосходную защиту от факторов окружающей среды, что значительно продлевает продолжительность жизни датчика.

Снижение затрат: устранение нескольких стадий сборки (Potting, Gosketting, крепление), снижение затрат на рабочую силу и материалы более чем на 30%.

Улучшенная надежность: снижение потенциальных путей утечки и точек отказа по сравнению с традиционной сборкой.

Миниатюризация: разрешена для более компактной конструкции из -за интегрированного характера компонента.

Пример 2: эргономическая хирургическая ручка инструмента

Задача: компания по медицинским устройствам стремилась улучшить эргономику и безопасность многоразового хирургического режущего инструмента. Существующая металлическая ручка была скользкой при влажной, вызывала утомление рук во время длинных процедур и потребовалась отдельный, трудоемкий процесс склеивания для резиновой рукоятки. Совместимость стерилизации также была критической.

Раствор переводки: металлический лезвие и хвостовик перевозили специализированным медицинским термопластичным эластомером (TPE).

Вставка: жесткая лезвия из нержавеющей стали и его интегральный тан (порция ручки).

Материал Overddlodd: был выбран пользовательский биосовместимый TPE для его ощущения мягкого напоминания, не скользящих свойств даже при влажном состоянии и способности выдерживать повторяющиеся циклы паровой стерилизации (автоклавирования) без разложения или расслоения.

Процесс: металлический запах был точно расположен в полости формы. TPE вводили вокруг него, образуя эргономичную сцепление с текстурированными функциями. Механические функции взаимодействия (канавки, сквозные отверстия) были разработаны в металлическую вставку, чтобы обеспечить прочную постоянную связь.

Достигнуты преимущества:

Превосходная эргономика: сцепление с мягким нажатием TPE значительно улучшило комфорт и контроль хирурга, уменьшая усталость от рук.

Повышенная безопасность: не скользящая поверхность снижала риск случайного проскальзывания во время критических процедур.

Повышенная производительность и экономия затрат: устранение ручного шага склеивания, что привело к более чистому процессу, снижению труда и более быстрому производству.

Совместимость стерилизации: выбранная TPE сохраняла свою целостность и прочность связи с помощью строгих протоколов стерилизации.

Тематическое исследование 3: Потребительская электроника дистанционное управление дистанционным управлением

Задача: Производитель потребительской электроники хотел улучшить тактильный ощущение, сопротивление снижению и общую эстетику высококлассного пульта дистанционного управления. Оригинальный дизайн был жестким пластиком, склонным к растрескиванию при падении, и чувствовал себя «дешево».

Решение с наддувом: для создания тела удаленного было использовано двух выстрелов (многократный) процесс переводки.

Первый выстрел (вставка/субстрат): жесткий ABS (акрилонитрил бутадиен стирол) пластик образовал конструктивные сердечники и пуговицы пульт.

Второй выстрел (OverdMold): специально сформулированный TPE вводили по частям ABS, создавая мягкую, цепкую внешнюю оболочку и области акцента.

Процесс: компонент ABS был отлит в первой полости, затем автоматически перенесен (через вращение плесени или роботизированную руку) во вторую полость, где вводили TPE.

Достигнуты преимущества:

Премиальное тактильное ощущение: TPE Overmold обеспечил приятную, мягкую поверхность, которая значительно улучшила пользовательский опыт.

Улучшенное сопротивление капель: эластомерный внешний слой поглощал силы воздействия, что делает пульт более долговечным и менее подверженным повреждениям от случайных капель.

Эстетическое улучшение: включено многоматериальный дизайн с различными текстурами и цветными контрастами, повышая воспринимаемое качество и утонченность дизайна продукта.

Упрощенное производство: процесс с двумя выстрелами позволил создать сложную многоматериальную часть в одном цикле литья, сокращая время сборки и логистику.

Эти примеры подчеркивают, что вставка оверсанга заключается не только в комбинировании материалов; Речь идет о инженерных интегрированных решениях, которые обеспечивают превосходную производительность, эффективность и привлекательность рынка.

Лучшие практики для вставки переворота

Достижение последовательных, высококачественных результатов в чрезмерном распространении вставки требует приверженности доказанной передовой практике на протяжении всех этапов проектирования, инструментов и производства.

1. Руководство по проектированию для производства (DFM)

Упреждающие дизайнерские решения являются наиболее эффективным способом обеспечения успеха перерастания.

Сотрудничайте рано: взаимодействуйте с вашими пюре и поставщиками материалов с начальной фазы проектирования. Их опыт может предотвратить дорогостоящий редизайн.

Учитывайте свойства материала: Понимайте характеристики термического расширения, усадки и адгезии обоих материалов. Проектные допуски должны учитывать эти различия.

Продвижение механической блокировки: определить приоритеты в проектировании функций на вставке (подкоки, отверстия, килограмма), которые максимизируют прочность на механическую связь.

Поддерживайте однородную толщину стенки: стремитесь к постоянной толщине стенки над вставкой, чтобы свести к минимуму дифференциальное охлаждение, борьбу и раковину.

Щедрые радиусы: используйте щедрые радиусы (филе) на внутренних и внешних углах, особенно там, где Overdold соответствует вставке, для снижения концентраций напряжений и улучшения потока материала.

Оптимизируйте ворота и вентиляция: стратегически поместите ворота, чтобы обеспечить сбалансированный поток вокруг вставки и вентиляционных отверстий для предотвращения воздушных ловушек, что может привести к пустотам и плохому соединению.

Убедитесь, что вставка надежности: дизайн вкладывает давление и температуры в инъекциях без деформации. Рассмотрим их жесткость и тепловую массу.

Зазор для компонентов плесени: обеспечить достаточное пространство вокруг вставки для компонентов плесени (например, ядра) для участия без помех.

2. Контроль и проверка качества

Строгий контроль качества на протяжении всего процесса необходим для обеспечения целостности и производительности части.

Проверка входящих материалов: проверьте качество, размеры и чистоту всех входящих вкладок и необработанных материалов.

Мониторинг в процессе процесса:

Автоматизированные системы зрения: используйте камеры для проверки правильного размещения вставки перед закрытием плесени.

Мониторинг параметров процесса: непрерывно контролировать и впрыскивать давление впрыска, температура, время цикла и профили охлаждения, чтобы обеспечить согласованность.

Калибровка робота/автоматизации: регулярно калибровать системы размещения роботов для точной.

Инспекция после формирования:

Визуальный осмотр: Проверьте наличие косметических дефектов, вспышки, пустот, коротких снимков и правильной инкапсуляции вставки.

Проверка размеров: используйте суппорты, микрометры, CMMS (координатные измерительные машины) или оптические сканеры для проверки критических размеров.

Тестирование на адгезию:

Тесты по выводу: примените измеренную силу на вставку, чтобы определить прочность связи, необходимую для вытягивания ее из OverdLold.

Испытания на очистку: измерьте силу, необходимую для очистки материала OverdLold с поверхности вставки (общей для плоских интерфейсов).

Тесты крутящего момента: для резьбовых вставки измерьте крутящий момент, необходимый для вращения или лишения вставки.

Экологические испытания: субъектные образцы до экстремальных температур, влажности, химического воздействия или ультрафиолетового излучения, чтобы обеспечить долгосрочную эффективность и целостность связей в их предполагаемой среде.

Функциональное тестирование: проверьте готовую часть в предполагаемом приложении для проверки всех функций выполнены.

Интегрируя эти лучшие практики, производители могут значительно снизить риски, оптимизировать производство и неизменно производить высококачественные компоненты излишков.

Будущие тенденции в вставке

Сфера вставки переводки постоянно развивается, обусловлено достижениями в области материаловедения, технологии производства и растущими потребностями в интегрированных и устойчивых продуктах.

Достижения в области материалов и технологий:

Многоматериальная интеграция : Ожидайте дальнейшего развития в высокоспециализированных TPE и TPU, которые предлагают превосходную химическую связь с более широким спектром инженерных пластиков и металлов, что снижает зависимость от поверхностных обработок.

Умные материалы и датчики: Растущая интеграция передовой электроники, датчиков (например, давление, температура, RFID) и даже гибкие схемы непосредственно в компоненты Overdeded, создавая «умные» детали со встроенной функциональностью.

Устойчивые материалы: Растущее использование биологических, переработанных и переработанных переводных материалов для удовлетворения экологических норм и потребительского спроса на более зеленые продукты.

Аддитивное производство (3D -печать) для вставки: Прототипирование и даже производство с низким объемом сложных вставок через 3D-печать становятся все более распространенными, предлагая беспрецедентную свободу и скорость дизайна.

Жидкая силиконовая резина (LSR) переворачивание: По мере того, как технология формования LSR созревает, ее использование для переплачивания на пластмассы и металлы для мягкого нажатия, герметизации и медицинских применений будет продолжать расти из-за своих уникальных свойств (биосовместимость, широкий диапазон температуры).

Усовершенствованное программное обеспечение для моделирования: Более сложные инструменты моделирования позволили бы инженерам предсказать поток материала, прочность на связи, остаточные напряжения и потенциальную борьбу с большей точностью, оптимизируя конструкции практически до того, как инструмент будет вырезан.

Повышенная автоматизация и интеграция отрасли 4.0:

Робототехника для размещения вставки: дальнейшие достижения в высокоскоростных, точных роботизированных системах для автоматизированной загрузки вставки повысят эффективность и согласованность, особенно для деликатных или сложных вставок.

Интегрированные производственные ячейки: линии перерадения станут более интегрированными с нисходящими процессами (сборка, тестирование, упаковка) в полностью автоматизированных, «зажигания».

Управление процессами в реальном времени: использование ИИ и машинного обучения для мониторинга в реальном времени и адаптивного контроля параметров формования, дальнейшая оптимизация качества и уменьшение отходов.

Цифровые близнецы: создание цифровых реплик процесса производства для прогнозирования производительности, проблем с устранением неполадок и удаленно оптимизировать операции.

Эти тенденции указывают на будущее, в котором надводное введение станет еще более сложным, универсальным и центральным в создании передовых, многофункциональных продуктов во всех отраслях.

Так

Путешествие через вставку Overdlowing выявляет сложный и чрезвычайно ценный производственный процесс, который является краеугольным камнем современного дизайна продукта. От повышения производительности и эстетики до консолидации компонентов и снижения долгосрочных затрат, его возможности преобразуют.

Резюме ключевых моментов:

Что это такое: вставьте чрезмерное распад, точно инкапсулирует предварительно сформированный компонент (вставка) с помощью материала, содержащего инъекцию, создавая одну интегрированную часть.

Основной процесс: включает в себя тщательную подготовку вставки, безопасное размещение в форме, точное введение материала, охлаждение и выброс, часто используя автоматизированные системы для эффективности.

Дизайн имеет первостепенное значение: успех зависит от тщательной конструкции как вставки, так и листового пластика, учитывая такие аспекты, как механические взаимосвязанные особенности, однородная толщина стенки, надлежащее стробирование и углы тяги, чтобы обеспечить формкость и прочность связи.

Совместимость материала имеет решающее значение: выбор материалов вставки и чрезмерного распада должен учитывать тепловую, химическую и адгезионную совместимость для достижения прочной, надежной связи, часто используя общие термопластики, такие как TPE, TPU, ПК, ABS и металлы, такие как алюминий, латунь и сталь.

Механизмы связывания: адгезия в основном достигается за счет надежного механического взаимосвязанного блокировки, химической связи (особенно со специализированными материалами) или, менее часто, в молде, все это подтверждается тщательным подготовкой поверхности.

Широкие применения: от улучшения эргономики и защиты чувствительной электроники в медицинских устройствах и потребительских продуктах до повышения долговечности и функциональности в автомобильных и промышленных компонентах, универсальность Overdlolding огромна.

Pros & Cons: При наличии значительных преимуществ в результате производительности, консолидации части и долгосрочного снижения затрат он требует более высоких первоначальных инвестиций в инструменты и тщательного управления совместимостью с материалами и сложности процесса.