Введение в допуски при литье под давлением

В мире производства совершенство — это теоретическая концепция, а не практическая реальность. Никакие две произведенные детали — обработанные, отлитые или отлитые — не могут быть идентичными на атомном уровне. При литье под давлением, где расплавленный пластик подвергается интенсивному нагреву, давлению и охлаждению, переменные существуют повсюду.

Задача инженеров и дизайнеров продуктов состоит не в устранении этих отклонений, а в их контроле. Вот где допуски при литье под давлением вступить в игру. Понимание того, как определять, измерять и проектировать эти допуски, — вот разница между высокопроизводительной сборкой и дорогостоящим производственным сбоем.

Это руководство познакомит вас со сложностями допусков при литье под давлением, от отраслевых стандартов, таких как ISO 20457, до практических стратегий «безопасного для стали» проектирования, используемых опытными формовщиками.

Каковы допуски при литье под давлением?

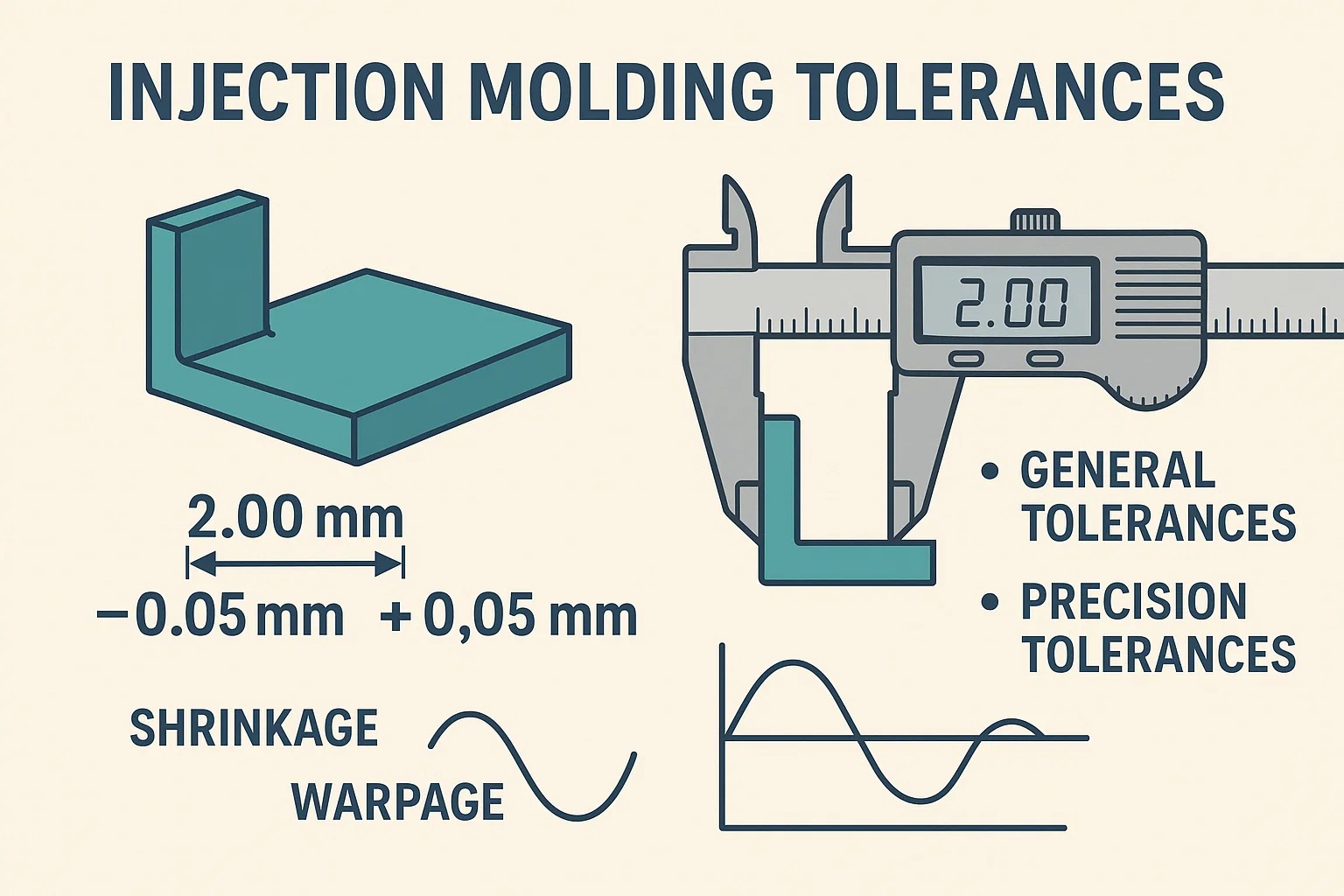

Проще говоря, терпимость — допустимое отклонение определенного размера отформованной детали. Это диапазон отклонения (плюс или минус) от номинального расчетного значения, которое может иметь деталь, продолжая при этом функционировать правильно.

Например, если в проекте предусмотрена толщина стенки 2,00 мм с допуском ± 0,05 мм, допускается любая деталь размером от 1,95 мм до 2,05 мм.

Однако допуски при литье под давлением уникальны по сравнению с металлообработкой. В отличие от обработки на станке с ЧПУ, где режущий инструмент постепенно удаляет материал до нужного размера, литье под давлением основано на усадке материала по мере его охлаждения.

- Усадка: Все пластмассы сжимаются при переходе из жидкого состояния в твердое.

- Деформация: Различные области детали часто охлаждаются с разной скоростью, что приводит к возникновению внутренних напряжений.

По этой причине допуски при литье под давлением делятся на две общие категории:

- Общие (коммерческие) допуски: Это более широкие стандартные допуски, подходящие для большинства элементов, где высокая точность не имеет решающего значения. Они экономически эффективны и их легче достичь.

- Точные (прецизионные) допуски: Это более узкие диапазоны, предназначенные для критических характеристик (таких как посадка подшипников или уплотнительные поверхности). Они требуют специальной конструкции пресс-форм, материалов премиум-класса и строгого контроля процесса — все это увеличивает стоимость.

Почему допуски важны при литье под давлением?

Допуски — это не просто цифры на отпечатке; это контракт между дизайнером и производителем. Установление четких и реалистичных допусков имеет решающее значение по трем основным причинам:

1. Сборка и функциональность.

Большинство деталей, отлитых под давлением, являются компонентами более крупной системы. Если допуски слишком малы, детали могут дребезжать, течь или не соединяться друг с другом. Если допуски на некритичные элементы слишком жесткие, вы можете отказаться от идеально функциональных деталей.

- Пример: Для работы корпуса с защелкивающейся посадкой требуются точные допуски на механизм зажима, но допустимы нестрогие допуски на внешнюю текстурированную поверхность.

2. Контроль производственных затрат

Существует прямая экспоненциальная зависимость между жесткостью допусков и стоимостью детали.

- Более мягкие допуски: Уменьшите время цикла, используйте стандартные инструменты и более дешевые материалы (например, товарный полипропилен).

- Более жесткие допуски: Требуется более медленная обработка (для обеспечения равномерного охлаждения), высокоточные стальные формы и дорогие конструкционные смолы (например, стеклонаполненный нейлон или PEEK).

- Золотое правило: «Проектируйте с минимальными допусками, которые при этом позволяют детали функционировать».

3. Последовательность и повторяемость

Допуски служат эталоном для контроля качества. Они позволяют производителям подтвердить стабильность их процесса. Если детали начинают выходить за пределы допуска, это сигнализирует о том, что параметры процесса, такие как давление впрыска или время охлаждения, сместились и требуют коррекции.

Факторы, влияющие на допуски при литье под давлением

Достижение точности при литье под давлением – это балансирующий акт. В отличие от механической обработки, где траектория инструмента определяет окончательный размер, формование включает в себя фазовый переход от жидкого к твердому, что по своей сути приводит к движению и изменчивости.

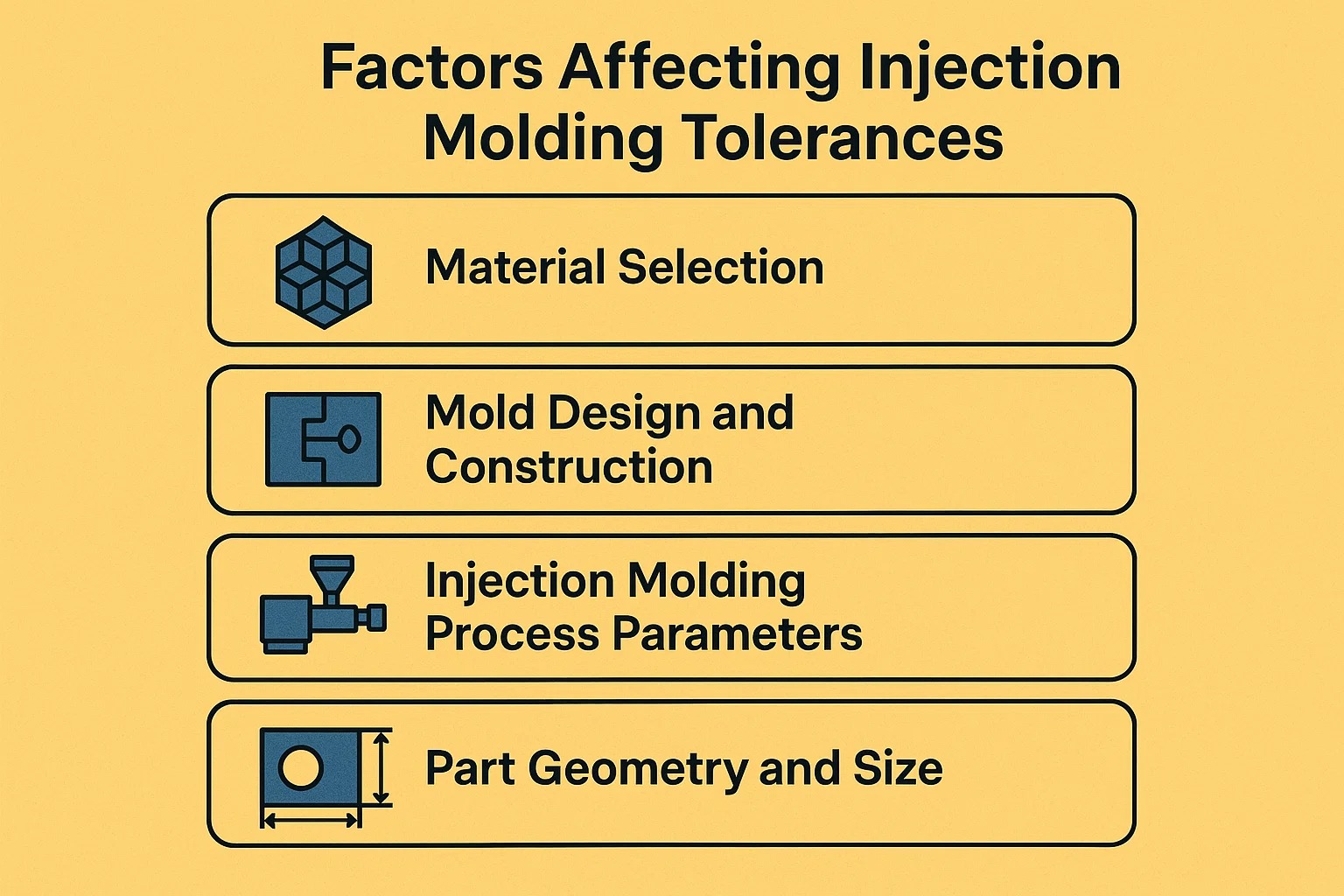

Четыре основных фактора влияют на то, достигнет ли деталь целевых значений допуска или окажется в мусорном ведре.

1. Выбор материала: основа толерантности

Выбор смолы является самым важным предиктором достижимых допусков. Пластмассовые материалы ведут себя по-разному при охлаждении и затвердевании, в первую очередь из-за их молекулярной структуры.

-

Скорость усадки:

- Аморфные пластики (например, АБС, поликарбонат, полистирол): Эти материалы постепенно остывают и меньше дают усадку (обычно 0,4–0,8%). Они обычно держат более жесткие допуски .

- Полукристаллические пластмассы (например, полипропилен, нейлон, полиэтилен): При охлаждении они подвергаются быстрой фазе кристаллизации, что приводит к значительному изменению объема. Они дают большую усадку (обычно 1,0–2,5% или более), и их труднее соблюдать жесткие допуски.

-

Роль наполнителей:

Добавление наполнителей типа Стекловолокно или Минеральные наполнители значительно улучшает стабильность размеров. Волокна механически ограничивают усадку, позволяя таким материалам, как нейлон, выдерживать гораздо более жесткие допуски, чем в неармированном состоянии.- Предостережение: Волокна имеют тенденцию выравниваться с потоком пластика, вызывая анизотропная усадка - это означает, что деталь сжимается по-разному в направлении потока и поперек потока.

2. Проектирование и изготовление пресс-форм

Невозможно отлить точную деталь из неточного инструмента. Качество формы напрямую зависит от качества конечной детали.

- Точность инструмента: Высокоточная стальная форма (класс 101) обрабатывается на станке с ЧПУ и подвергается электроэрозионной эрозии до допусков часто в пределах ± 0,005 мм. Алюминиевые или мягкие инструменты не могут сохранять эти же диапазоны с течением времени.

- Кавитация:

- Одногнездные формы: Обеспечьте высочайшую точность, поскольку каждый выстрел идентичен.

- Многоместные формы: Внедрить вариацию «от полости к полости». Даже при идеальной обработке небольшие дисбалансы потока могут привести к тому, что полость 1 будет производить детали немного большего размера, чем полость 4.

- Расположение ворот: Ворота — это место, где пластик попадает в форму. Пластик сжимается больше в направлении потока, чем перпендикулярно ему. Неудачное расположение литника может привести к овальной форме круглых деталей или деформации длинных плоских деталей.

- Система охлаждения: Равномерное охлаждение имеет решающее значение. Если одна сторона формы горячее другой, деталь будет сжиматься неравномерно и деформироваться (выгибаться) в сторону более горячей стороны.

3. Параметры процесса литья под давлением

Даже при идеальном материале и идеальной форме настройки машины (окно процесса) могут изменить размеры.

- Давление впрыска и упаковка: «Упаковка» означает добавление большего количества материала в форму по мере остывания детали, чтобы компенсировать усадку.

- Высокое давление упаковки: Придает больше пластичности, уменьшая усадку (деталь больше).

- Низкое давление уплотнения: Допускает большую усадку (деталь меньше).

- Температура плавления и формы: Более высокие температуры обычно обеспечивают лучший поток, но увеличивают время охлаждения. Если деталь выталкивается, пока она еще слишком горячая, она может продолжать сжиматься или деформироваться за пределами формы.

4. Геометрия и размер детали.

Конструкция самой детали накладывает физические ограничения на допуски.

- Общий размер: Допуск часто зависит от размера. На автомобильной приборной панели шириной 500 мм экспоненциально сложнее удерживать ± 0,1 мм, чем на шестерне шириной 10 мм.

- Постоянство толщины стенок: Это золотое правило пластикового дизайна.

- Однородные стены: Обеспечивает равномерное охлаждение и предсказуемую усадку.

- Переменные стены: Толстые участки остывают медленнее, чем тонкие, создавая внутренние напряжения, которые вытягивают деталь из формы (деформацию), нарушая точность размеров.

Сводная таблица: краткий обзор факторов

| Фактор | Улучшает контроль допусков (проще) | Уменьшает контроль допуска (сложнее) |

|---|---|---|

| Материал | Малоусадочная (АБС, ПК), Стеклонаполненная | Высокоусадочные (ПП, ПНД), Ненаполненные |

| Плесень | Однополостная, прецизионная сталь, конформное охлаждение | Многополость, алюминий, плохое охлаждение |

| Геометрия | Небольшой размер, равномерная толщина стенок | Большой размер, Переменные стены, Плоские поверхности без опор |

Стандартные допуски и рекомендации

Поскольку «идеальные» размеры невозможны, отрасль полагается на установленные стандарты, чтобы определить, что является приемлемым. Эти стандарты обеспечивают общий язык для инженеров и формовщиков, позволяющий договориться об ожиданиях в отношении качества еще до того, как форма будет вырезана.

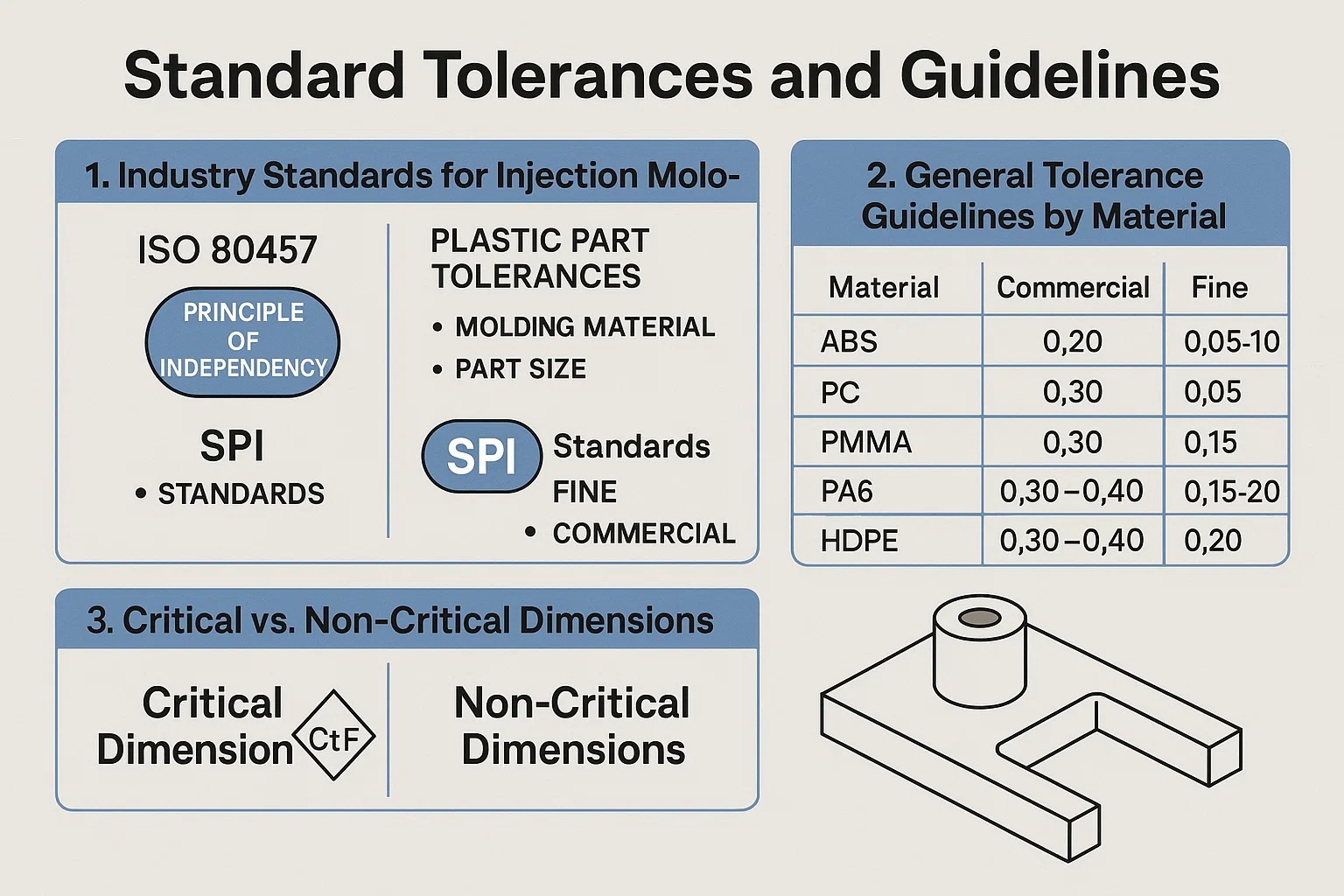

1. Отраслевые стандарты литья под давлением

Хотя многие компании создают свои собственные внутренние таблицы допусков, существуют признанные международные стандарты, которые служат основой для отрасли.

-

ISO 20457 (ранее DIN 16901):

В настоящее время это наиболее важный мировой стандарт по допускам пластиковых деталей. Он заменил широко используемый стандарт DIN 16901. ISO 20457 классифицирует допуски на основе двух основных переменных:- Плесеньing Material: Материалы сгруппированы по характеристикам усадки.

- Размер детали: Большие размеры неизбежно имеют большие допустимые отклонения.

-

ISO 8015 (фундаментальные допуски):

Этот стандарт устанавливает «Принцип независимости». В нем говорится, что каждое указанное требование к размерам и геометрии (например, плоскостность или округлость) должно соблюдаться независимо, если не определено конкретное соотношение (например, с помощью модификаторов GD&T). -

Стандарты SPI (Общество индустрии пластмасс):

Стандарты SPI, распространенные в США, упрощают ожидания, предлагая два основных класса:- «Хорошо» (точность): Более жесткий контроль, более высокая стоимость.

- «Коммерческий» (общий): Стандартное управление, более низкая стоимость.

2. Общие рекомендации по допускам в зависимости от материала

В таблице ниже приведены практические рекомендации по линейные допуски (±мм) на основе типичных отраслевых возможностей. Обратите внимание на четкую разницу между аморфными смолами (например, АБС) и полукристаллическими смолами (например, ПП).

| Материал | Усадка | Коммерческий допуск (± мм) | Точный допуск (± мм) |

|---|---|---|---|

| АБС | Низкий | $0,20$ | $0,05 - 0,10$ |

| Поликарбонат (ПК) | Низкий | $0,20$ | $0,05 - 0,10$ |

| Акрил (ПММА) | Низкий | $0,20$ | $0,05 - 0,10$ |

| Нейлон (PA6) | Высокий | $0,30$ | $0,15$ |

| Полипропилен (ПП) | Высокий | $0,30 - 0,40$ | $0,15 - 0,20$ |

| Полиэтилен (HDPE) | Высокий | $0,30 - 0,40$ | $0,20$ |

| ТПУ / Резина | Очень высокий | $0,50$ | $0,25$ |

Примечание: Эти значения являются приблизительными для объектов малого и среднего размера (например, от 25 до 50 мм). По мере того, как детали становятся больше, эти диапазоны допусков должны расширяться.

3. Критические и некритические параметры

Одной из наиболее распространенных ошибок при проектировании деталей является применение «общего допуска» (например, «Все допуски ± 0,1 мм») ко всему чертежу. Это неоправданно увеличивает затраты на пресс-форму.

Эффективный допуск делит размеры на две категории:

-

Критические размеры (CtF – Critical to Function):

Это элементы, которые взаимодействуют с другими деталями — защелкивающимися посадками, отверстиями под подшипники или уплотняющими поверхностями. Это требует Точные допуски . Вы должны четко обозначить их на 2D-чертеже (часто отмеченном символом, например ромбом или овалом). -

Некритические/справочные размеры:

Это эстетичные поверхности, ребра или внешние контуры, не соприкасающиеся с другими компонентами. Они должны использовать Коммерческие допуски . Ослабление этих допусков позволяет формовщику сосредоточить управление процессом на нескольких размерах, которые действительно имеют значение.

Проектирование с учетом допусков

Битва за жесткие допуски часто выигрывается или проигрывается на экране САПР дизайнера задолго до того, как будет вырезана форма. Конструкция, противоречащая процессу литья под давлением, никогда не будет иметь одинаковых размеров, какой бы точной ни была форма.

Ниже приведены лучшие практики проектирования деталей, которые естественным образом сохраняют допуски.

1. Стратегия «Стальной безопасности» (металлической безопасности)

Это наиболее важная концепция управления допусками в новой пресс-форме.

Поскольку пластическая усадка является приблизительной, а не гарантией, никогда не следует разрезать форму до нужного размера. точный номинальный размер немедленно. Вместо этого спроектируйте форму так, чтобы позже можно было удалить металл и установить допуск. Металл из формы легко удалить (шлифовка/электроэрозионная обработка), но очень сложно и дорого добавить его обратно (сварка).

- Для отверстий (сердцевин): Слегка спроектируйте металлический штифт в форме. больше . Это делает пластиковое отверстие меньше . Если отверстие слишком узкое, вы можете обточить штифт, чтобы открыть отверстие.

- Для наружных стен (полостей): Слегка надрежьте металлическую полость меньше . Это делает пластиковую часть меньше . Если деталь слишком мала, можно отшлифовать стенки полости, чтобы увеличить размер детали.

2. Углы уклона и измерение размеров.

Углы уклона (конусности) являются обязательными, чтобы позволить детали извлечься из формы без перетаскивания. Однако уклон усложняет допуски, поскольку коническая стена не имеет единого размера — он меняется снизу вверх.

- Конфликт: Если вы указали ширину 20 мм ± 0,1, но стена имеет уклон 2°, ширина может составлять 20,0 мм внизу и 20,5 мм вверху.

- Решение: Вы должны указать где толерантность применяется.

- «Измерение по большому диаметру»: Обычно самое широкое место.

- «Измерение в корне»: Основа функции.

- Обычно вам нужно как минимум от 0,5° до 1° проекта для стандартных функций и 3° или more for textured surfaces.

3. Ребра, бобышки и вмятины.

Такие элементы, как ребра (для прочности) и бобышки (для вставки винтов), являются частыми источниками нарушений допусков, особенно нарушений «профиля» или «плоскостности».

Если ребро слишком толстое в месте соединения с основной стенкой, оно сохраняет тепло. Когда это толстое пересечение остывает, оно втягивает внешнюю поверхность внутрь, создавая Раковина Марк (депрессия).

- Влияние толерантности: Утопление нарушает допуск плоскостности поверхности.

- Правило: Толщина ребра должна быть не более 60% номинальной толщины стенки.

4. GD&T: за пределами линейных допусков

Для сложных деталей простых линейных допусков (± мм) часто бывает недостаточно. Пластиковые детали гибкие и склонны к деформации, а это значит, что они могут быть подходящими. размер но неправильно форма .

- Плоскостность: Критично для герметизации поверхностей. Поскольку пластик коробится, добиться плоскостности 0,05 мм на большой площади крайне сложно.

- Концентричность: Критично для шестерен или вращающихся частей.

- Позиционный допуск: Гарантирует, что бобышка винта находится в правильном месте относительно установочных штифтов, что более полезно, чем измерение расстояния от края детали.

Совет для профессионалов: Избегайте указания жестких допусков на плоскостность на больших пластиковых поверхностях без опор. Если вам нужна плоская поверхность, добавьте под ней структурные ребра, чтобы придать ей жесткость и предотвратить коробление.

Распространенные дефекты литья под давлением, связанные с допусками

Когда деталь не соответствует допуску, это редко происходит потому, что машина просто «неправильно угадала». Нарушение допусков почти всегда является результатом конкретных, идентифицируемых дефектов формования. Понимание этих дефектов является ключом к устранению проблем с размерами.

1. Деформация (эффект «картофельных чипсов»)

Деформация – самый распространенный враг Геометрическое определение размеров и допусков (GD&T) , в частности плоскостность и профиль.

- Причина: Деформация возникает, когда разные части формованного компонента сжимаются с разной скоростью. Обычно это вызвано:

- Неравномерная толщина стенки: Толстые секции остаются горячими дольше, чем тонкие.

- Неравномерное охлаждение: Если одна половина формы 40 °С а другому 60 °С , при остывании деталь будет прогибаться в сторону более горячей стороны.

- Влияние толерантности: Деталь может иметь правильную длину и ширину, но если она изогнута на 2 мм, она не будет соприкасаться с плоской поверхностью. Это делает чрезвычайно трудным соблюдение жестких допусков на плоскостность (например, 0,1 мм) для больших плоских деталей.

2. Непредсказуемая усадка

Любой пластик дает усадку, но вариация усадка – это то, что убивает допуски.

- Причина: Усадка обусловлена плотностью упакованного пластика. Если «удерживающее давление» (фаза упаковки) меняется от выстрела к выстрелу или если в некоторых циклах литник замерзает слишком рано, количество пластика в полости формы меняется.

- Влияние толерантности: Это приводит к нарушениям линейных размеров. Одна деталь может быть 100,0 мм (идеально), а следующая — 99,8 мм, потому что давление пачки немного упало.

- Анизотропия: Материалы с волокнистым наполнением (например, нейлон со стеклонаполнителем) сжимаются гораздо меньше в направлении потока, чем в поперечном направлении. Если разработчик пресс-формы не учел эту направленность, деталь будет овальной, а не круглой.

3. Знаки раковины

Утопление — это небольшое углубление или ямочка на поверхности детали.

- Причина: Это происходит, когда внешняя оболочка детали остывает и затвердевает, но внутреннее ядро остается расплавленным. Когда внутреннее ядро охлаждается и сжимается, оно втягивает внешнюю оболочку внутрь. Чаще всего это происходит на толстых пересечениях, например, там, где ребро или выступ соприкасается со стеной.

- Влияние толерантности: Хотя вмятины часто считаются косметическим дефектом, они ухудшают качество герметизации поверхностей. Если канавка уплотнительного кольца имеет впадину, глубина канавки локально изменяется, вызывая путь утечки.

4. Нестабильность размеров (после формования)

Иногда деталь идеальна, когда она покидает завод, но не соответствует допускам, когда поступает к клиенту.

- Гигроскопичные материалы: Пластик, как Нейлон (Пенсильвания) впитывают влагу из воздуха. Поглощая воду, они набухают. Сухая нейлоновая деталь может вырасти на 0,5–1,0% после воздействия влаги в течение нескольких недель.

- Тепловое расширение: Пластмассы имеют высокий коэффициент теплового расширения (КТР). Проверка допусков, выполненная на холодном складе, может дать иные результаты, чем проверка на заводе горячей сборки.

- Релаксация стресса: Если деталь выбрасывается с высоким внутренним напряжением (из-за быстрого охлаждения), она может медленно деформироваться в течение 24–48 часов, поскольку молекулы возвращаются в свое естественное состояние.

Оптимизация процесса литья под давлением для обеспечения жестких допусков

Достижение жестких допусков – это не просто создание точной формы; речь идет об установлении стабильного, повторяемого процесса. Если условия производства изменяются — даже незначительно — размеры деталей будут меняться.

Вот как ведущие формовщики оптимизируют процесс, чтобы обеспечить прецизионные допуски.

1. Научное формование (раздельное формование)

«Старый школьный» способ формования предполагал заполнение формы как можно быстрее, пока она не заполнится, часто полагаясь на одну непрерывную настройку давления. Это противоречиво.

Современные производители прецизионного формования используют Научное формование (часто называемый раздельным формованием). Этот метод разделяет процесс формования на два отдельных этапа, чтобы обеспечить максимальный контроль:

- Этап 1 (Регулирование скорости): Форма заполняется примерно на 95-98% с использованием контроля скорости (скорости). Это делается быстро, чтобы материал не замерз преждевременно.

- Этап 2 (Контроль давления): Машина переключается на контроль давления, чтобы «упаковать» последние 2–5% полости. На этом этапе упаковки компенсируется усадка.

Почему это помогает допускам: Разделив эти этапы, формовщик может точно контролировать, сколько пластика упаковывается в форму при каждом отдельном выстреле, устраняя колебания плотности, вызывающие колебания размеров.

2. Обработка и сушка материалов.

Вы не можете формовать точные детали из влажного материала.

Многие инженерные смолы (нейлон, ПК, ПЭТ, АБС) гигроскопичен Это означает, что они поглощают влагу из воздуха. Если влажный пластик плавится, вода превращается в пар, создавая пустоты и разрушая молекулярные цепи пластика.

- Результат: Пластик становится менее вязким (более жидким), что приводит к переуплотнению или вздутию формы, что приводит к изменению размеров.

- Исправление: Прецизионные формовщики используют Влагопоглотительные сушилки для удаления влаги до определенной точки росы (например, -40°C) еще до того, как материал попадет в машину.

3. Расширенный контроль процесса

Для классов точности «Точный» или «Прецизионный» стандартных средств управления станком может быть недостаточно. Передовые технологии используются для мониторинга среды внутри самой формы.

-

Датчики давления в полости формы:

Вместо того, чтобы доверять манометру машины (который находится далеко от формы), датчики размещаются непосредственно внутри полости формы. Они точно сообщают машине, когда форма заполнена и когда следует переключиться с режима наполнения на упаковку. Это позволяет машине настраиваться в режиме реального времени, если вязкость материала незначительно меняется. -

Конформное охлаждение:

В стандартных формах для охлаждения используются прямые водоводы, которые могут оставлять «горячие точки» на сложных участках. При конформном охлаждении используются металлические вставки, напечатанные на 3D-принтере, для создания каналов охлаждения, которые изгибаются и скручиваются, точно повторяя форму детали.- Преимущество: Это гарантирует, что каждый миллиметр детали охлаждается с одинаковой скоростью, практически исключая коробление и фиксируя жесткие допуски.

4. Обслуживание и калибровка инструмента.

Пресс-форма — это движущаяся машина, которая со временем изнашивается.

- Очистка вентиляции: Когда воздух выходит из формы, он оставляет остатки в вентиляционных отверстиях. Если вентиляционные отверстия засоряются, воздух попадает в ловушку, создавая противодавление, которое не позволяет пластику полностью заполнить деталь. Это приводит к «коротким кадрам» (недоразмерным деталям).

- Износ линии разделения: За тысячи циклов стальные края, герметизирующие форму, могут изнашиваться, что приводит к «вспышке» (вытеканию лишнего пластика). Flash увеличивает толщину детали, уменьшая размеры линии разъема.

Оптимизация процесса литья под давлением для обеспечения жестких допусков

Достижение жестких допусков – это не просто создание точной формы; речь идет об установлении стабильного, повторяемого процесса. Если условия производства изменяются — даже незначительно — размеры деталей будут меняться.

Вот как ведущие формовщики оптимизируют процесс, чтобы обеспечить прецизионные допуски.

1. Научное формование (раздельное формование)

«Старый школьный» способ формования предполагал заполнение формы как можно быстрее, пока она не заполнится, часто полагаясь на одну непрерывную настройку давления. Это противоречиво.

Современные производители прецизионного формования используют Научное формование (часто называемый раздельным формованием). Этот метод разделяет процесс формования на два отдельных этапа, чтобы обеспечить максимальный контроль:

- Этап 1 (Регулирование скорости): Форма заполняется примерно на 95-98% с использованием контроля скорости (скорости). Это делается быстро, чтобы материал не замерз преждевременно.

- Этап 2 (Контроль давления): Машина переключается на контроль давления, чтобы «упаковать» последние 2–5% полости. На этом этапе упаковки компенсируется усадка.

Почему это помогает допускам: Разделив эти этапы, формовщик может точно контролировать, сколько пластика упаковывается в форму при каждом отдельном выстреле, устраняя колебания плотности, вызывающие колебания размеров.

2. Обработка и сушка материалов.

Вы не можете формовать точные детали из влажного материала.

Многие инженерные смолы (нейлон, ПК, ПЭТ, АБС) гигроскопичен Это означает, что они поглощают влагу из воздуха. Если влажный пластик плавится, вода превращается в пар, создавая пустоты и разрушая молекулярные цепи пластика.

- Результат: Пластик становится менее вязким (более жидким), что приводит к переуплотнению или вздутию формы, что приводит к изменению размеров.

- Исправление: Прецизионные формовщики используют Влагопоглотительные сушилки для удаления влаги до определенной точки росы (например, -40°C) еще до того, как материал попадет в машину.

3. Расширенный контроль процесса

Для классов точности «Точный» или «Прецизионный» стандартных средств управления станком может быть недостаточно. Передовые технологии используются для мониторинга среды внутри самой формы.

-

Датчики давления в полости формы:

Вместо того, чтобы доверять манометру машины (который находится далеко от формы), датчики размещаются непосредственно внутри полости формы. Они точно сообщают машине, когда форма заполнена и когда следует переключиться с режима наполнения на упаковку. Это позволяет машине настраиваться в режиме реального времени, если вязкость материала незначительно меняется. -

Конформное охлаждение:

В стандартных формах для охлаждения используются прямые водоводы, которые могут оставлять «горячие точки» на сложных участках. При конформном охлаждении используются металлические вставки, напечатанные на 3D-принтере, для создания каналов охлаждения, которые изгибаются и скручиваются, точно повторяя форму детали.- Преимущество: Это гарантирует, что каждый миллиметр детали охлаждается с одинаковой скоростью, практически исключая коробление и фиксируя жесткие допуски.

4. Обслуживание и калибровка инструмента.

Пресс-форма — это движущаяся машина, которая со временем изнашивается.

- Очистка вентиляции: Когда воздух выходит из формы, он оставляет остатки в вентиляционных отверстиях. Если вентиляционные отверстия засоряются, воздух попадает в ловушку, создавая противодавление, которое не позволяет пластику полностью заполнить деталь. Это приводит к «коротким кадрам» (недоразмерным деталям).

- Износ линии разделения: За тысячи циклов стальные края, герметизирующие форму, могут изнашиваться, что приводит к «вспышке» (вытеканию лишнего пластика). Flash увеличивает толщину детали, уменьшая размеры линии разъема.

Измерение и проверка допусков

Изготовить деталь — это только полдела; вторая половина – доказать, что он соответствует техническим характеристикам. В высокоточных отраслях, таких как медицина и автомобилестроение, «хорошо выглядит» не является действительным критерием качества.

Производители используют многоуровневый подход к метрологии (измерениям) в зависимости от класса допуска и типа элемента.

1. Координатно-измерительные машины (КИМ)

ШМ является золотым стандартом для проверки допусков при литье под давлением. Он использует высокочувствительный сенсорный датчик для физического касания определенных точек на поверхности детали, отображая их в трехмерном пространстве.

- Лучше всего подходит для: Критические размеры с жесткими допусками (например, ± 0,05 мм), диаметрами отверстий и геометрическими допусками, такими как плоскостность или параллельность.

- Limitation: Поскольку он использует физический зонд, он может быть медленным. Кроме того, для очень мягких материалов (таких как ТПЭ или резина) давление самого датчика может деформировать деталь, что приведет к неточным показаниям.

2. Оптические и видеоизмерительные системы

Для деталей, которые слишком малы, слишком гибки или слишком сложны для сенсорного датчика, используются оптические системы. Эти системы используют камеры высокого разрешения и программное обеспечение для определения кромок для измерения размеров без физического прикосновения к детали.

- Лучше всего подходит для:

- Мягкие/гибкие детали: Измерение резинового уплотнения без его деформации.

- Маленькие детали: Особенности микроформования, невидимые невооруженным глазом.

- Скорость: Мгновенное измерение нескольких размеров за один «снимок» (например, проверка всех четырех отверстий одновременно).

3. Компьютерная томография (КТ) сканирование

Это передовые достижения в области метрологии литья под давлением. КТ-сканирование использует рентгеновские лучи для создания полной 3D-модели детали — как внутри, так и снаружи.

- Почему это меняет правила игры:

- Внутренняя проверка: Это только неразрушающий способ измерения внутренних характеристик, таких как толщина стенки полой детали или внутренняя резьба медицинского разъема Люэра.

- Обнаружение дефектов: Он может заглянуть внутрь пластика и обнаружить скрытые пустоты (пузырьки воздуха), которые ослабляют деталь, даже если внешние размеры идеальны.

- Наложение детали на CAD: software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Функциональная оценка (приборы годны/не годны)

Хотя КИМ предоставляют данные, иногда вам просто нужно знать: «Это подходит?»

Для крупносерийного производства формовщики часто изготавливают изделия по индивидуальному заказу. Проверьте светильники . Это точно обработанные металлические блоки или стойки, имитирующие сопрягаемую деталь.

- Да/Нет: Если деталь входит в приспособление, она проходит. Если этого не происходит, то это провал.

- Скорость: Это позволяет операторам проверять 100% деталей на производственной линии сразу после их извлечения из машины, гарантируя мгновенное обнаружение отклонений в процессе.

Соображения стоимости и выбор допуска

re is a fundamental rule in manufacturing: Точность стоит денег.

Понимание взаимосвязи между жесткостью допусков и себестоимостью продукции жизненно важно для менеджеров проектов и дизайнеров. Распространенной ошибкой является применение общего «жесткого допуска» ко всему чертежу, что может неоправданно удвоить или утроить стоимость формы.

1. Связь между толерантностью и стоимостью

cost of achieving a tolerance is not linear; it is экспоненциальный .

- Коммерческие допуски (± 0,1 мм - ± 0,3 мм): se are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Прецизионные допуски (± 0,05 мм): Чтобы поддерживать этот диапазон, изготовитель пресс-форм должен использовать более медленные процессы электроэрозионной обработки (ЭЭР) и сталь более высокого качества, а формовщик должен использовать более медленное время цикла, чтобы обеспечить термическую стабильность.

- Сверхточность (± 0,01 мм): Для этого требуется специализированное оборудование для микроформования, контрольные помещения с климат-контролем и 100% проверка деталей. Стоимость может быть от 5x до 10x базовый уровень.

2. Баланс между точностью и экономической эффективностью

Чтобы оптимизировать бюджет без ущерба для качества, используйте «Толерантность, основанная на риске» стратегия:

- Определите критические функции (CtF): Назначайте жесткие допуски только к важным характеристикам — защелкивающимся посадкам, отверстиям подшипников и уплотнительным поверхностям.

- Ослабьте остальное: Для некритических элементов, таких как ребра, толщина внешней стенки или декоративные поверхности, используйте стандартные коммерческие допуски. Это дает формовщику более широкое «технологическое окно» для эффективного производства качественных деталей.

Тематические исследования: примеры из реальной жизни

Чтобы увидеть эти принципы в действии, давайте посмотрим, как разные отрасли подходят к допускам.

Медицинские приборы (высокая точность)

- Применение: Регулятор дозировки на инсулиновой ручке.

- Стратегия толерантности: Требуются очень жесткие допуски (± 0,02 мм) на внутренних зубьях шестерни, чтобы обеспечить подачу правильной дозы препарата.

- Компромисс: Высокая стоимость пресс-формы и более медленное время цикла приемлемы, поскольку безопасность пациента является приоритетом. Для стабильности используются такие материалы, как PEEK или поликарбонат.

Автомобильные компоненты (смешанная точность)

- Применение: Внутренняя панель двери автомобиля.

- Стратегия толерантности:

- Монтажные зажимы: Жесткий допуск, обеспечивающий защелкивание панели на металлическом каркасе без дребезжания.

- Контур поверхности: Меньший допуск на больших пластиковых кривых. Гибкость материала позволяет ему прилегать к кузову автомобиля.

- Компромисс: Основное внимание уделяется «подгонке и отделке», а не точности на микронном уровне.

Бытовая электроника (косметическая сфера)

- Применение: Корпус пульта от телевизора.

- Стратегия толерантности: most critical tolerance is the линия разъема подходит между верхней и нижней половинками. Если допуск отключен, пользователь чувствует острый край.

- Компромисс: Инженеры сосредотачивают внимание на допусках «зазора и заподлицо», а не на точности внутренних размеров.

Заключение

Ключевые выводы о допусках при литье под давлением

Литье под давлением — это сложный танец тепла, давления и материаловедения. Хотя «идеальные» размеры теоретически невозможны, предсказуемый Размеры достижимы при правильном подходе.

- Материал диктует потенциал: Вы не можете обеспечить такой же допуск к полипропилену (высокая усадка), как к поликарбонату (низкая усадка).

- Конструкция «Стальной сейф»: Всегда проектируйте форму так, чтобы можно было снимать металл. Это самый дешевый страховой полис от ошибок толерантности.

- Управление процессом – это король: Точная форма бесполезна без стабильного процесса. Такие методы, как Разделенный молдинг и Научное формование необходимы для обеспечения последовательности.

- Общайтесь заранее: most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Будущие тенденции в точном производстве

По мере роста таких отраслей, как микрофлюидика и носимые технологии, спрос на точность расширяет границы возможного.

- Умные формы: Пресс-формы оснащены датчиками с искусственным интеллектом, которые автоматически регулируют давление впрыска в режиме реального времени, чтобы компенсировать изменения в материале.

- Микроформование: ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Понимая ограничения и возможности процесса литья под давлением, инженеры могут проектировать детали, которые не только технологичны, но и функциональны, экономичны и высококачественны.

Часто задаваемые вопросы (FAQ)

1. Каков стандартный допуск для литья под давлением?

re is no single “standard,” but the industry baseline for general commercial tolerances is typically ± от 0,1 мм до ± 0,25 мм для мелких и средних деталей. Для высокоточных деталей допуски могут быть ужесточены до ± 0,05 мм , хотя это значительно увеличивает стоимость.

2. Какой пластик имеет самые жесткие допуски?

Аморфные смолы с низкой степенью усадки обладают лучшими допусками.

- Лучшее: Жидкокристаллический полимер (ЖКП) , Поликарбонат (ПК) , АБС и PEEK .

- Лучше с наполнителями: Добавление Стекловолокно или Углеродное волокно к любому материалу (даже нейлону или ПП) значительно снижает усадку и улучшает контроль допусков.

3. Почему моя литая деталь меньше проектной?

Вероятно, это связано с усадка . Все пластмассы сжимаются при охлаждении. Если разработчик пресс-формы не рассчитал точно «степень усадки» вашего конкретного материала и не увеличил размер формы, чтобы компенсировать это, окончательная деталь окажется меньшего размера. Это также может быть вызвано низким давление уплотнения в процессе формования.

4. Могу ли я добиться «нулевой толерантности» к пластиковым деталям?

Нет. «Нулевая терпимость» физически невозможна в любом производственном процессе, особенно при работе с пластиком. Пластик чувствителен к температуре и влаге; деталь, измеренная в холодной комнате, будет отличаться от детали, измеренной в горячей комнате. Вы всегда должны определять приемлемый диапазон (например, ± 0,02 мм).

5. Как исправить деформированную деталь, выходящую за пределы допуска?

Деформация обычно вызвана неравномерным охлаждением.

- Исправление дизайна: Обеспечить толщина стенок одинакова . Может помочь удаление толстых срезов.

- Исправление процесса: Отрегулируйте время охлаждения или ensure the mold temperature is consistent on both the cavity and core sides.

- Исправление инструмента: Добавить Конформное охлаждение каналы к форме для воздействия на горячие точки.

6. В чем разница между ИСО 2768 и ISO 20457?

- ISO 2768 является общим стандартом допуска, предназначенным в первую очередь для обработанные металлические детали . Его часто неправильно применяют к пластикам.

- ISO 20457 (ранее DIN 16901) это специальный стандарт для пластиковые детали, отлитые под давлением с учетом таких переменных формования, как усадка и эластичность. Для пластиковых компонентов всегда следует ссылаться на ISO 20457.

7. Влияет ли толщина стенки на допуск?

Да, существенно. Более толстые стены сжимаются сильнее и склонны к следы погружения и пустоты . Причины непостоянной толщины стенок коробление . Сохранение однородных и относительно тонких стенок (обычно 2–3 мм) — лучший способ обеспечить постоянство размеров.