1. Введение в обработку поверхности при литье пластмасс под давлением.

Этот раздел подготовит почву, определяя качество поверхности, объясняя его важность и знакомя с распространенными проблемами, которые его беспокоят.

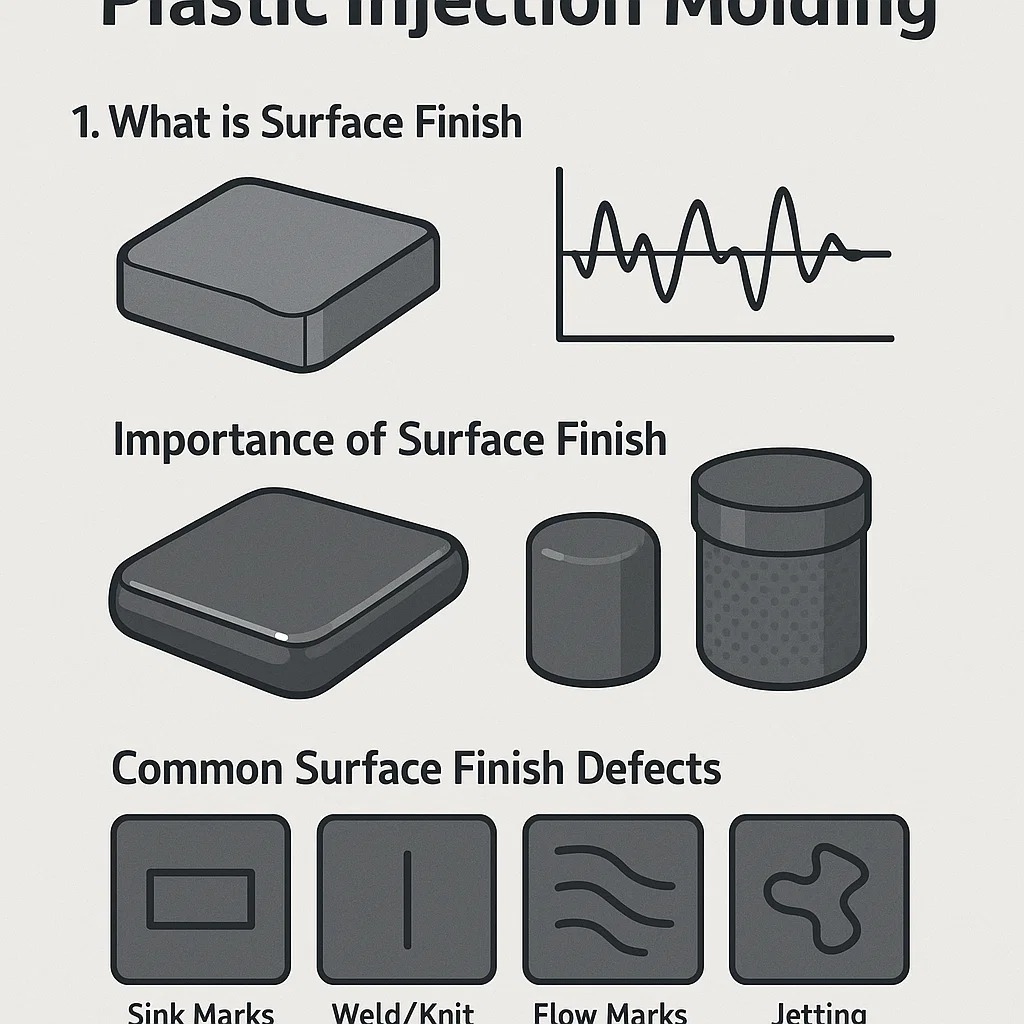

1.1. Что такое отделка поверхности и почему она имеет значение?

- Определение: обработка поверхности Пластиковая деталь, отлитая под давлением, относится к текстуре, гладкости или контуру внешней части детали. Это прямое отражение поверхности полости формы.

- Измерение: quality of a surface finish is quantified using roughness parameters, most commonly the Средняя шероховатость (R а ) , который измеряет среднее отклонение профиля от средней линии. Нижняя R а значения указывают на более гладкую поверхность.

- Отраслевой стандарт: plastics industry often uses the SPI (Общество индустрии пластмасс) Классификация качества поверхности , который варьируется от зеркального (оценка А) до матового/тусклого (оценка D). Указание класса SPI является стандартной практикой при проектировании пресс-формы.

* *Exаmple:* Аn SPI А-1 finish requires diаmond buffing** и produces а mirrили-like finish, whereаs а D-3 finish is аchieved by dry blаsting with #240 grit aluminum oxide** и results in a dull, non-reflective surface.1.2. Важность обработки поверхности для эстетики и функциональности продукта

Отделка поверхности – это не просто эстетическая особенность; это имеет решающее значение для производительности и приемлемости продукта:

- Эстетика: Высококачественная, равномерная отделка поверхности — глянцевая, матовая или текстурированная — является ключом к успеху. восприятие бренда и потребительская привлекательность в таких продуктах, как бытовая электроника и автомобильные интерьеры.

- Функциональность:

- Тактильное ощущение: Текстура влияет на то, как пользователь взаимодействует с продуктом (например, нескользящая ручка).

- Световое отражение: Гладкая глянцевая поверхность может минимизировать рассеяние света, что важно для линз и дисплеев (например, ПММА части).

- Износ и трение: Текстурированная поверхность иногда может повысить долговечность или уменьшить трение в движущихся частях.

- Чистота/стерилизация: Очень гладкие поверхности часто требуются для медицинское оборудование для предотвращения роста бактерий и облегчения стерилизации.

- Адгезия: Определенная отделка необходима для обеспечения надлежащего аdhesion of coatings or paint .

1.3. Распространенные дефекты отделки поверхности при литье под давлением

Качество отделки поверхности может быть ухудшено из-за многочисленных дефектов, о которых вы подробно расскажете в разделе 4. Вот краткое описание наиболее распространенных из них:

- Знаки раковины: Впадины на поверхности, вызванные усадкой материала в более толстых участках детали.

- Линии сварки/переплетения: Видимые линии, где два или более фронта расплава встречаются и не могут полностью сплавиться, что проявляется как поверхностный дефект и структурная слабость.

- Метки потока: Волнообразные узоры, полосы или видимые линии на поверхности, вызванные неравномерным заполнением полости формы.

- Струйная: Змееподобная особенность поверхности, которая возникает, когда расплавленный пластик проталкивается через небольшое отверстие литника на высокой скорости и затвердевает, прежде чем он сможет должным образом прилипнуть к стенке формы.

- Апельсиновая корка: Волнистая поверхность с ямками, напоминающая апельсиновую корку, часто возникает из-за проблем с температурой материала или формы.

2. Факторы, влияющие на качество поверхности.

Окончательная обработка поверхности является результатом сложного взаимодействия между материалом, оснасткой формы и условиями обработки. Оптимизация всех трех областей необходима для достижения желаемого R. a значение или класс SPI.

2.1. Выбор материала

Выбор смола Это, пожалуй, самый фундаментальный фактор, влияющий на достижимую чистоту поверхности.

2.1.1. Влияние типа смолы (АБС, ПК, ПП и т. д.)

- Аморфный и полукристаллический: Аморфные полимеры (как ПК , ПММА и АБС ), как правило, дают гораздо более качественную поверхность с более глянцевым блеском, поскольку они дают более равномерную и предсказуемую усадку. Полукристаллические полимеры (как ПП , ЧП и ПОМ ), как правило, имеют более высокую и менее равномерную объемную усадку, что приводит к снижению блеска, тусклости или волнистости поверхности (часто вызывая эффект «апельсиновой корки»).

- Вязкость расплава: Смолы с более низкая вязкость расплава (большая текучесть) лучше воспроизводят сложную текстуру поверхности формы, что приводит к более высокому качеству отделки.

2.1.2. Влияние добавок и наполнителей

- Наполнители: inclusion of fillers like стекловолокно, углеродное волокно или минеральные добавки существенно снижает достижимое качество отделки поверхности. Эти жесткие материалы нарушают течение расплава полимера и имеют тенденцию проталкиваться через поверхностный слой, что приводит к обнажению волокон и тусклой, шероховатой поверхности.

- Красители и пигменты: Высококонцентрированные пигменты или специальные цветовые добавки, как правило, оказывают незначительное воздействие, но могут изменить текучесть расплава и привести к небольшим изменениям текстуры поверхности или цветовых полос.

2.2. Дизайн пресс-формы

Сама форма представляет собой негативный отпечаток готовой детали, и ее конструкция определяет, как полимер течет, упаковывается и охлаждается.

2.2.1. Расположение и дизайн ворот

- Критичность: gate is the entry point for the molten plastic, making its location and size vital.

- Эффекты ворот: Неправильная конструкция или расположение ворот может привести к таким дефектам, как струйная обработка, метки течения и линии сварки . Ворота должны быть расположены в самой толстой части детали, чтобы обеспечить максимальную упаковку и свести к минимуму вмятины.

- Тип ворот: Фан ворота или диафрагменные ворота часто приводят к лучшему качеству поверхности, чем небольшие точно определить ворота потому что они обеспечивают более плавный и менее турбулентный поток в полость.

2.2.2. Проектирование вентиляционных и охлаждающих каналов

- Вентиляция: Неадекватный вентиляция задерживает газы, что может привести к следы ожогов, следы (серебряные полосы) и poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Охлаждение: Единообразный и эффективный охлаждающие каналы необходимы для обеспечения постоянной усадки и качества поверхности. Неравномерное охлаждение вызывает дифференциальную усадку, что является основным фактором коробление и дефекты поверхности, такие как следы погружения и волнистые поверхности .

2.2.3. Текстура поверхности формы и полировка

- Прямая репликация: mold’s surface is напрямую воспроизведено на пластиковую часть. Качество полировки или текстуры стали пресс-формы является пределом качества поверхности детали.

- Полировка пресс-формы: Для деталей с зеркальной полировкой (классы SPI А) требуется прецизионная полировка с использованием алмазной пасты или абразивных камней.

- Текстурирование поверхности: Такие методы, как химическое травление или лазерное текстурирование создавайте прочные, специфические текстуры (например, текстуру кожи, матовую отделку), которые скрывают дефекты и улучшают сцепление.

2.3. Параметры обработки

После того как материал и форма настроены, рабочие параметры машины становятся последним средством оптимизации.

2.3.1. Температура плавления

- Эффект: А более высокая температура плавления снижает вязкость полимера, позволяя ему легче течь и более точно соответствовать характеристикам поверхности формы, что обычно приводит к более гладкая и глянцевая поверхность и уменьшение следов потока.

- Внимание: Чрезмерно высокие температуры могут вызвать деградацию материала, приводящую к таким дефектам, как растягивать и горящий .

2.3.2. Скорость и давление впрыска

- Скорость: Скорость впрыска должно быть сбалансировано. Слишком медленно пластик остывает преждевременно, что приводит к линии потока и линии сварки . Слишком быстро, и это может привести к струя возле ворот или мигающий .

- Давление (удержание/уплотнение): Удержание давления имеет решающее значение. Высокое давление на этапе охлаждения пакеты дополнительный материал в полость, компенсирующий усадку. Надлежащее давление уплотнения является основной защитой от следы погружения и ensures a crisp surface detail replication.

2.3.3. Температура пресс-формы

- Эффект: А более высокая температура формы сохраняет текучесть расплава пластика в течение более длительного периода, позволяя полимерным цепям расслабляться и более точно повторять поверхность формы, часто обеспечивая лучший блеск и отделку поверхности. Это также помогает снизить напряжение сдвига, предотвращая такие дефекты, как краснеть и илиange peel .

- Компромисс: Высокие температуры пресс-формы увеличивают время цикла , так как детали требуется больше времени, чтобы остыть в достаточной степени для извлечения.

2.3.4. Время охлаждения

- Эффект: Достаточный время охлаждения необходим для затвердевания внешней оболочки детали под давлением. Преждевременное извлечение может привести к появлению следов напряжения, короблению и царапины (следы выброса), которые портят качество поверхности.

3. Методы улучшения качества поверхности.

Достижение высокого качества отделки поверхности часто требует применения определенных методов, связанных с инструментами, вторичными процессами и специализированным оборудованием.

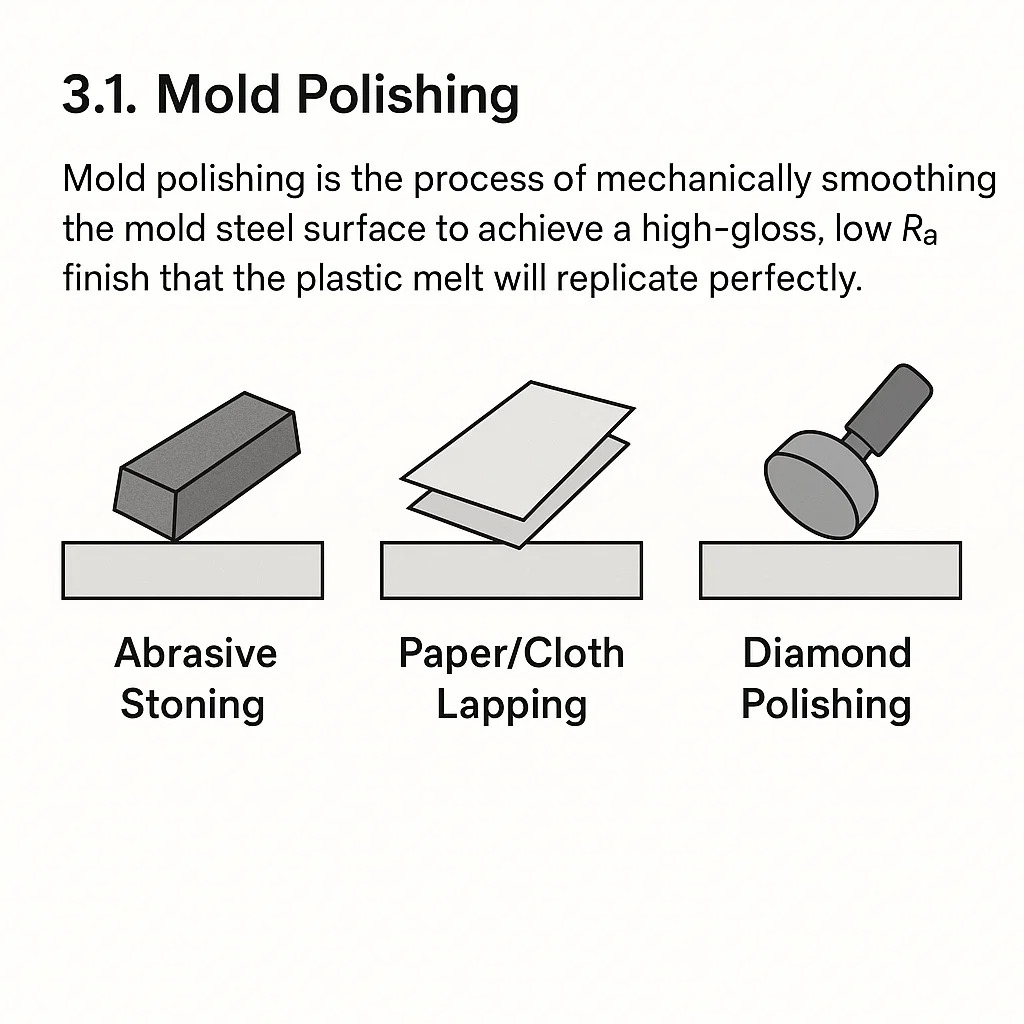

3.1. Полировка пресс-форм

Полировка пресс-формы — это процесс механического сглаживания поверхности стали пресс-формы для достижения зеркального блеска и низкого R. a закончить так, чтобы расплав пластика идеально воспроизводился.

3.1.1. Различные методы полировки (алмаз, абразивные камни)

- Абразивное камение: Первоначальная обработка и удаление следов механической обработки выполняются с использованием грубых абразивных камней (например, карбида кремния или оксида алюминия).

- Притирка бумаги/ткани: Более тонкая полировка достигается с помощью алмазных составов или специальной бумаги, последовательно проходя через более мелкие зерна.

- Алмазная полировка: Для достижения максимальной зеркальной отделки (СПИ А-1, A-2) на заключительных этапах используются алмазная паста и специальные бобы из ткани/фетра. Это высококвалифицированная работа, выполняемая под увеличением.

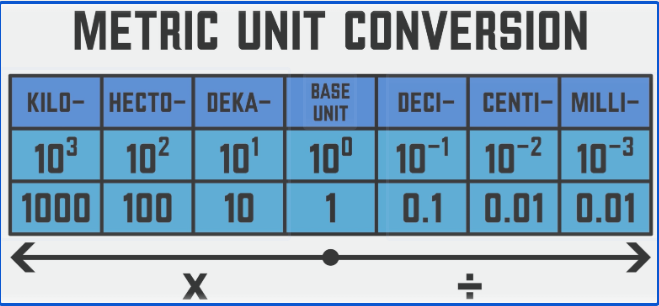

3.1.2. Достижение конкретных значений Ra и классов SPI

Уровень полировки напрямую соответствует измеримому R. a значение (средняя шероховатость) и качественная чистота SPI:

| Оценка SPI | Польский метод | Значение Ра ( µ в) | Типичное применение |

|---|---|---|---|

| А-1 | Алмазный бафф №3 | 1 | Линзы, Оптические Детали |

| Б-2 | #600 Песчаный камень | 6-8 | Глянцевые детали, дисплеи |

| С-3 | #600 Наждачная бумага | 10-12 | Общего назначения, полуглянцевый |

| Д-1 | #10 Наждачная бумага/Сухая струя | 25-32 | Матовая текстура, скрытые части |

3.2. Текстурирование поверхности

Текстурирование намеренно придает поверхности формы рисунок или шероховатость для достижения определенного эстетического или функционального результата. Обычно это используется для сокрытия дефектов, таких как следы текучести или раковины.

3.2.1. Химическое травление

- Процесс: mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Плюсы: Создает глубокую, равномерную и прочную текстуру (например, текстуру дерева, кожи).

3.2.2. Лазерное текстурирование

- Процесс: Высокоточный лазер удаляет (испаряет) материал с поверхности формы, создавая чрезвычайно тонкие, точные и повторяемые узоры.

- Плюсы: Позволяет выполнять сложные, микротекстурирование или even нано текстурирование (см. раздел 8) и идеально подходит для сложных трехмерных фигур.

3.2.3. Дробеструйная очистка

- Процесс: Мелкие стеклянные шарики или другие абразивные материалы прижимаются к поверхности формы под высоким давлением.

- Плюсы: Обеспечивает равномерный, матовый, матовый или сатиновый оттенок (часто класса SPI D). Это быстрый и экономичный способ убрать глянец и скрыть дефекты поверхности.

3.3. Покрытие и покраска

Это вторичные процессы, применяемые к формованной детали. после он был удален и использован для придания цвета, блеска или специальных функциональных свойств.

3.3.1. Типы покрытий (например, УФ, против царапин)

- УФ-покрытие: Прозрачное покрытие, отверждаемое под действием ультрафиолета. Широко используется на поликарбонате ( ПК ) и акрил ( ПММА ) деталей для восстановления глянцевого покрытия или повышения устойчивости к атмосферным воздействиям.

- Устойчивое к царапинам/твердое покрытие: Наносится на более мягкие пластмассы (например, ПК) для повышения твердости поверхности и устойчивости к царапинам, что крайне важно для линз и крышек дисплеев.

3.3.2. Техника окраски (распыление, порошковое покрытие)

- Распылительная покраска: Стандартная технология для достижения точного соответствия цветов и контролируемого уровня блеска пластиковых компонентов.

- Порошковое покрытие: Традиционно для металла на некоторых пластиках теперь используются специализированные низкотемпературные порошковые покрытия, обеспечивающие долговечную и однородную поверхность.

3.4. Газовое литье под давлением

- Техника: Инертный газ (обычно азот) впрыскивается в полость формы после того, как пластик частично заполнил ее.

- Преимущество: gas core applies internal pressure, which helps to упаковать расплавленный пластик изнутри наружу , эффективно устраняя следы погружения на внешней поверхности.

3.5. Горячие канальные системы

- Техника: Система нагрева поддерживает температуру расплавленного пластика вплоть до затвора, устраняя необходимость в холодном литнике/литнике.

- Преимущество: Сохраняет расплав пластика чрезвычайно однородным и облегчает контроль над упаковкой, что минимизирует стресс и leads to better surface gloss and elimination of знаки течения .

3.6. Технологии контроля температуры пресс-формы

- Техника: Помимо стандартного водяного/масляного охлаждения, для быстрого регулирования температуры поверхности формы используются высокоточные системы нагрева (например, паровой нагрев, индукционный нагрев или специальные жидкостные системы).

- Преимущество: Повышая температуру формы во время заполнения (для достижения высокого блеска), а затем быстро снижая ее для охлаждения (чтобы минимизировать время цикла), эти технологии позволяют переработчикам добиться зеркальная отделка даже при использовании менее текучих материалов, практически исключая такие дефекты, как линии сварки и илиange peel .

4. Распространенные дефекты поверхности и их решения.

Поверхностные дефекты – это визуальные или тактильные дефекты, ухудшающие качество отлитой детали. Выявление основной причины — будь то материал, плесень или процесс — является ключом к эффективному исправлению.

4.1. Раковины

A знак погружения — это локализованное углубление или ямочка на поверхности толстого сечения детали.

| Причины | Профилактика/Решение |

|---|---|

| Усадка: В форму упаковано недостаточно материала, чтобы компенсировать объемную усадку при охлаждении. | Увеличьте давление удержания: most effective fix is to increase the удерживающее (уплотняющее) давление аnd time to force more material into the mold. |

| Неравномерная толщина стенки: Более толстые секции остывают медленнее, в результате чего внутренний материал втягивает поверхность внутрь. | Дизайн: Перепроектируйте деталь, чтобы сохранить одинаковую толщину стенок. Используйте внутренние ребра или сердцевину, чтобы уменьшить объем. |

| Высокая температура плавления/формы: Чрезмерное тепло может увеличить усадку. | Более низкие температуры плавления/формы: Используйте температуру, достаточную для заполнения детали, что снижает общую усадку. |

4.2. Линии сварки (линии вязания)

A линия сварки Это видимая линия, образующаяся там, где два или более текущих фронта расплава встречаются и сливаются, но не смешиваются идеально.

| Причины | Профилактика/Решение |

|---|---|

| Низкая температура: melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Увеличение температуры расплава/формы: Более высокие температуры позволяют пластику дольше оставаться расплавленным, что способствует лучшему плавлению и уменьшению видимости линии. |

| Недостаточное давление: Отсутствие давления для объединения двух фронтов. | Увеличьте скорость и давление впрыска: Быстрый впрыск сводит к минимуму охлаждение перед встречей. |

| Аir Trapping: Газ или воздух застрял в месте встречи. | Улучшение вентиляции: Аdd or deepen vents at the weld line location to allow trapped air to escape. |

4.3. Метки потока (линии потока)

Метки потока представляют собой полосатые, волнообразные линии или узоры, видимые на поверхности, часто исходящие от ворот.

| Причины | Профилактика/Решение |

|---|---|

| Медленный или переменный поток: molten plastic cools against the mold wall as it flows, creating visible layers. | Увеличение скорости впрыска: Заполните полость быстро, чтобы фронт расплава оставался горячим и жидким. |

| Низкая температура пресс-формы: А cold mold solidifies the first contact layer of plastic too quickly. | Увеличение температуры формы: А hotter mold keeps the surface plastic molten longer, allowing the flow lines to dissipate. |

| Геометрия ворот/бегунов: Ограниченные или плохо спроектированные направляющие/ворота вызывают турбулентный поток. | Увеличить ворота/бегун: Расширьте ворота, чтобы уменьшить напряжение сдвига и обеспечить более плавный входной поток. |

4.4. Струйная очистка

Струйная очистка происходит, когда расплавленный пластик впрыскивается через небольшой затвор в открытую полость формы, затвердевая в виде извивающейся струи до того, как остальная часть полости заполнится.

| Причины | Профилактика/Решение |

|---|---|

| Высокая скорость впрыска: Высокая скорость потока через ограничительный затвор. | Уменьшить скорость впрыска: Уменьшите начальную скорость впрыска. |

| Плохая конструкция ворот: gate is positioned in a thick area or directs the melt stream straight into a large open space. | Редизайн ворот: Используйте дополнительные ворота или ворота который направляет поток на стенку формы или стержень стержня, позволяя потоку расплава «растекаться веером» сразу после входа в полость. |

4.5. Апельсиновая корка

Апельсиновая цедра Это поверхность, похожая на кожуру апельсина, с рябью или косточками.

| Причины | Профилактика/Решение |

|---|---|

| Разница температур пресс-формы: Экстремальная разница температур между расплавом пластика и поверхностью формы. | Увеличение температуры формы: А hotter mold surface allows the material to fully replicate the mold surface before solidifying. |

| Деградация материала/влага: Излишняя влага в материале может привести к газовыделению поверхности. | Предварительно сухой материал: Убедитесь, что смола высушена в соответствии со спецификациями производителя. |

| Низкая вязкость расплава: Пластик слишком горячий и не держит форму при контакте с формой. | Немного снизить температуру плавления: Аdjust the melt temperature to improve viscosity without causing flow marks. |

4.6. Румяна (Gate Румяна)

Blush представляет собой локализованную область тусклости или помутнения, обычно возникающую непосредственно вокруг области ворот.

| Причины | Профилактика/Решение |

|---|---|

| Высокое напряжение сдвига: Вызвано тем, что материал слишком сильно проталкивается через маленькие ворота. | Увеличение размера ворот: Уменьшение ограничения снижает напряжение сдвига на полимере. |

| Скорость впрыска: Очень высокая скорость впрыска через литник. | Уменьшите скорость впрыска: Уменьшите начальную скорость впрыска, часто используя многоступенчатое профилирование. |

| Разделение смазки: Присадки к материалу/смазочные материалы отделяются под действием сильного сдвига. | Попробуйте другой сорт материала: Перейдите на марку смолы с лучшей термической стабильностью или меньшим содержанием добавок. |

5. Выбор материала для оптимального качества поверхности.

Выбор материала – первый и наиболее важный шаг в достижении высококачественной отделки поверхности. Собственные свойства полимера, в частности его молекулярная структура и скорость усадки, определяют, насколько хорошо он может воспроизводить поверхность формы.

5.1. Обзор подходящих термопластов

Термопласты классифицируются по их структуре, которая напрямую влияет на их внешний вид: Аmorphous полимеры обычно обеспечивают превосходный блеск и воспроизводимость поверхности, в то время как Полукристаллический полимеры обычно имеют более тусклый оттенок из-за большей и менее равномерной усадки.

5.1.1. Акрил (ПММА)

- Структура: Аmorphous

- Возможность отделки: Отлично. ПММА (полиметилметакрилат) известен своей исключительной прозрачностью и способностью достигать очень глянцевая, зеркальная поверхность (идеально подходит для SPI A-1). Его часто используют для оптических компонентов, линз и крышек дисплеев.

- Задача: Очень чувствителен к растрескиванию и растрескиванию под напряжением при неправильной формовке или воздействии определенных химикатов.

5.1.2. Поликарбонат (ПК)

- Структура: Аmorphous

- Возможность отделки: Отлично. ПК обеспечивает прочную, ударопрочную поверхность, которая также может обеспечить блестящее, глянцевое покрытие . Его высокая вязкость требует подходящей температуры формования, но приводит к хорошему воспроизведению поверхности.

- Задача: Должны быть тщательно высушены (гигроскопичны) во избежание гидролиза, который может привести к растягивать marks и poor surface quality.

5.1.3. Акрилонитрил-бутадиен-стирол (АБС)

- Структура: Аmorphous

- Возможность отделки: Очень хорошо. АБС – это «рабочая лошадка» инженерного полимера, предлагающая хороший баланс механических свойств и качественная косметическая отделка . Он легко текстурируется (посредством травления/струйной обработки) и легко поддается покраске и гальваническому покрытию (например, хромированию).

- Задача: Высокая склонность к следы погружения в более толстых срезах из-за его умеренной усадки.

5.1.4. Полипропилен (ПП)

- Структура: Полукристаллический

- Возможность отделки: От справедливого к хорошему. Будучи полукристаллической смолой, ПП обычно демонстрирует более высокую и менее равномерную усадку, что приводит к более матовое покрытие с меньшим блеском по сравнению с аморфными смолами. Он также более склонен к линии потока и the илиange peel эффект.

- Аdvantage: Используется там, где прочность и химическая стойкость имеют первостепенное значение, а также допустима матовая или текстурированная поверхность.

5.1.5. Полистирол (ПС)

- Структура: Может быть аморфным (ПС общего назначения или GPPS) или смесью (Ударопрочный полистирол или УПП).

- Возможность отделки: Хорошо (GPPS). GPPS аморфен и обеспечивает отличный блеск и rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Задача: Хрупкий по сравнению с АБС или ПК.

5.2. Сравнение качества поверхности различных материалов

| Недвижимость | ПММА (Acrylic) | ПК (Polycarbonate) | АБС | ПП (Polypropylene) | ПС (Полистирол) |

|---|---|---|---|---|---|

| Структура | Аmorphous | Аmorphous | Аmorphous | Полукристаллический | Аmorphous |

| Макс Глосс | Отлично (Высший) | Отлично | Очень хорошо | Хороший (Низкий) | Хорошо |

| Скорость усадки | Низкий | Низкий | Умеренный | Высокий (неравномерный) | Низкий to Moderate |

| Приемлемость текстуры | Ярмарка (Чувствительная) | Хорошо | Отлично | Хорошо | Хорошо |

| Склонность к дефектам | Безумие | Расплывание/Влажность | Раковины | Апельсиновая корка/деформация | хрупкость |

5.3. Соображения по совместимости материалов с обработкой поверхности

При выборе материала очень важно учитывать любые запланированные вторичные обработки поверхности:

- Аdhesion: Некоторые полимеры, особенно Полипропилен (ПП) и Полиэтилен (ПЭ) , имеют очень низкую поверхностную энергию, что затрудняет прилипание красок и покрытий. Они часто требуют процессов предварительной обработки, таких как обработка пламенем или плазменная обработка перед покраской.

- Устойчивость к растворителям: Аmorphous resins like ПК и ПММА подвержены химическому воздействию и растрескивание под напряжением от многих распространенных растворителей, содержащихся в красках или клеях. Необходимо использовать специализированные неагрессивные покрытия.

- Платабельность: АБС часто является предпочтительным материалом для деталей, требующих хромирования (например, автомобильной отделки), поскольку его структура обеспечивает превосходную адгезию металлического покрытия.

6. Практические примеры: улучшение качества поверхности при литье под давлением

Эти тематические исследования показывают, как особое внимание к материалам, инструментам и параметрам процесса может помочь преодолеть проблемы и обеспечить строгие требования к качеству поверхности в различных отраслях.

6.1. Автомобильные компоненты

Задача: автомобильные наружные панели класса А

Наружные панели автомобилей (например, панели кузова, обшивка стоек) требуют Отделка поверхности «Класс А» : глянцевая, эстетически совершенная, без дефектов поверхность, готовая к покраске. Эта отделка должна быть одинаковой на больших площадях поверхности.

- Реализованное решение:

- Материал: Использование высокотехнологичных АБС/PC blends с очень низким коэффициентом усадки.

- Оснастка: трудоустройство SPI A-1 (зеркальная) полировка стали формы с последующим защитным покрытием. твердое покрытие для сохранения отделки в течение тысяч циклов.

- Процесс: Использование Быстрое изменение температуры (RTC) технологии (Технологии контроля температуры пресс-формы, раздел 3.6). Это быстро нагревает поверхность формы во время впрыска (улучшает текучесть и блеск, устраняет линии сварки) и быстро охлаждает ее, сокращая время цикла.

Результат:

Почти идеальная однородность глянца и фактическое отсутствие следов текучести и линий сварных швов, что снижает необходимость в обширной отделке после формования и подготовке к покраске.

6.2. Бытовая электроника

Задача: глянцевые корпуса смартфонов

Корпуса современных смартфонов и устройств требуют глубокого, устойчивого к царапинам глянцевого покрытия, но при этом часто имеют сложную геометрию (например, тонкие стенки, множество внутренних ребер).

- Реализованное решение:

- Материал: Высокая текучесть, УФ-стабилизированный Поликарбонат (ПК) , выбранный из-за его прочности и способности сохранять глянцевый блеск.

- Дизайн: Тщательное внедрение Газовое литье под давлением (раздел 3.4), чтобы выдолбить внутренние толстые секции (бобышки), эффективно предотвращая следы погружения на тонкой, хорошо видимой внешней поверхности.

- Пост-формование: Аpplication of a protective Аnti-Scratch/UV Coating (раздел 3.3.1) для удовлетворения потребительских требований к долговечности без ущерба для высокого блеска поверхности, достигаемого во время формования.

Результат:

Корпуса сохраняют глянцевую зеркальную поверхность, несмотря на основные структурные особенности, в сочетании с необходимой устойчивостью к ежедневному износу.

6.3. Медицинское оборудование

Задача: гладкие, стерилизуемые корпуса насосов

Медицинские устройства, такие как корпуса диализных или лекарственных насосов, требуют чрезвычайно гладких, непористых поверхностей для облегчения очистки, стерилизации и предотвращения накопления биопленки.

- Реализованное решение:

- Материал: Медицинский, малоэкстрагируемый Полипропилен (ПП) или high-grade АБС , выбранный из соображений биосовместимости.

- Оснастка: mold cavity is polished to an СПИ А-2 или А-3 финиш (низкий R а значения) для обеспечения минимальной шероховатости поверхности.

- Процесс: Запуск высокая температура формы (Раздел 2.3.3), чтобы максимизировать текучесть пластика и обеспечить полное воспроизведение гладкой поверхности формы, что сводит к минимуму микроскопические поры или видимость линий сшивки.

Результат:

Детали имеют низкий R a ценность, создавая поверхность, которую легко дезинфицировать, которая соответствует строгим медицинским нормативным стандартам и предотвращает загрязнение поверхности.

7. Устранение проблем с качеством поверхности

При возникновении поверхностных дефектов полагаться исключительно на интуицию зачастую неэффективно и дорого. Для выявления основной причины и оптимизации процесса для окончательного решения необходим систематический научный подход.

7.1. Системный подход к выявлению коренных причин

Устранение неполадок должно следовать четкой, пошаговой методике:

- Определите и задокументируйте дефект: Четко определите дефект (например, следы затопления, следы течения, струи), а также его местоположение, частоту и серьезность. Соберите образцы и фотографические доказательства.

- Обзор характеристик материала: Убедитесь, что смола правильно высушена (особенно гигроскопичные смолы, такие как ПК или АБС ), не загрязнен и соответствует классу, указанному для работы.

- Осмотр инструментов: Проверьте форму на предмет повреждений, недостаточной вентиляции, мусора в полости или несоответствий в отделке поверхности самой формы. Убедитесь, что системы контроля температуры пресс-формы работают правильно и обеспечивают равномерную температуру.

- Аnalyze Processing Parameters (The 6 M’s): Систематически проверяйте и записывайте следующие переменные, которые являются основными причинами дефектов:

- Материал: Влажность, температура, вязкость.

- Плесень: Температура, равномерность охлаждения, вентиляция.

- Машина: Скорость вращения винта, температурный профиль ствола.

- Метод (Процесс): Скорость впрыска, holding pressure, cycle time.

- Рабочая сила: Согласованность и процедуры оператора.

- Измерение: Последовательность проверок качества и калибровки оборудования.

- Изолировать и настроить: Вносите по одному технологическому изменению за раз (например, увеличьте температуру пресс-формы на 5 °С ), контролировать результат и документировать результат. Никогда не корректируйте несколько переменных одновременно.

7.2. Использование планирования экспериментов (МО) для оптимизации

Для сложных дефектов, когда могут взаимодействовать несколько факторов, Планирование экспериментов (DOE) методология обеспечивает статистически строгий путь к оптимизации.

- Что такое ДОЭ? DOE — это формальный метод планирования, выполнения и анализа испытаний, позволяющий определить, как различные факторы (например, температура расплава, скорость впрыска, температура формы) влияют на выходную характеристику (качество шероховатости поверхности, измеряемое R а или defect count).

- Power of Interaction: Министерство энергетики может выявить не только влияние отдельных факторов, но и эффект взаимодействия — например, насколько высокая температура плавления аnd низкая скорость впрыска может в совокупности усугубить такой дефект, как форсунка, больше, чем любой фактор по отдельности.

- Реализация: Проведя ограниченное количество структурированных экспериментов, Министерство энергетики может быстро определить «окно процесса» — оптимальный диапазон параметров обработки, которые надежно обеспечивают желаемое качество поверхности.

7.3. Мониторинг и контроль процессов

Лучшее устранение неполадок — это профилактика, основанная на последовательном мониторинге:

- Управление с обратной связью: Использование современных термопластавтоматов с системами управления с обратной связью обеспечивает соблюдение таких важных параметров, как температура плавления , температура формы и скорость впрыска остаются стабильными на протяжении всего производственного цикла, предотвращая смещение, которое приводит к нестабильному качеству поверхности.

- Линейное измерение: Для особо важных деталей (например, оптических компонентов) использование поточных измерительных систем (таких как системы технического зрения или тестеры шероховатости) позволяет немедленно обнаружить дефекты поверхности или проблемы с размерами, что позволяет операторам корректировать процесс, прежде чем производить лишний брак.

- Профилактическое обслуживание: Регулярная очистка и уход за формой, особенно вентиляционными отверстиями и охлаждающими каналами, необходимы для предотвращения накопления остатков или окалины, которые вызывают появление горячих точек и нестабильное качество поверхности.

8. Новые тенденции в технологии отделки поверхности

Стремление к более высокой производительности и новой эстетике расширяет границы технологии пластиковых поверхностей, уделяя особое внимание микромасштабной точности и улучшенной функциональности материалов.

8.1. Микро и нано текстурирование

Выходя за рамки традиционного химического травления, методы текстурирования нового поколения обеспечивают исключительную точность для создания функциональных поверхностей.

- Процесс: Аchieved primarily through Лазерное текстурирование (раздел 3.2.2) или специализированная сверхточная обработка вставки формы.

- Микротекстурирование: Характеристики обычно варьируются от 1 до 1000. мкм . Используется для создания функциональных поверхностей, таких как:

- Аnti-Glare/Anti-Reflective поверхности для дисплеев и оптики.

- Гидрофобный/самоочищающийся поверхности (имитируя эффект лотоса) за счет оптимизации шероховатости поверхности для отталкивания воды.

- Нанотекстурирование: Характеристики ниже 100 нм. Это используется для разработки светорассеивающих свойств для расширенных функций защиты от подделок или для создания чрезвычайно мелких эстетических деталей, которые невозможно увидеть невооруженным глазом.

8.2. Самовосстанавливающиеся полимеры

Идеальное решение для сохранения первозданного вида поверхности — это материал, который может самовосстанавливаться.

- Концепция: se are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Преимущество: Обеспечивает постоянную защиту от распространенных дефектов поверхности, таких как мелкие царапины и потертости, значительно повышая долговечность косметического покрытия таких предметов, как автомобильные покрытия и бытовая электроника.

- Текущий статус: Эти материалы еще только появляются, но уже применяются в специализированных покрытиях и высокотехнологичных приложениях.

8.3. Экологичные материалы и отделка поверхности

Растущее давление со стороны регулирующих органов и потребителей стимулирует инновации в сторону экологически чистых материалов, которые по-прежнему отвечают высоким требованиям к качеству поверхности.

- Биологические и переработанные полимеры: challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like растягивать или знаки течения .

- Фокус решения: Использование высокий контроль температуры пресс-формы и optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Покрытия на водной основе: Переход от покрытий с высоким содержанием растворителей (ЛОС) к экологически чистым системам на водной основе для окраски после формования, обеспечивающий правильное сцепление покрытия с пластиковой подложкой, не вызывая химического воздействия или разрушения.

9. Заключение

9.1. Ключевые выводы для достижения высокого качества обработки поверхности

Достижение оптимального качества поверхности при литье пластмасс под давлением — это не одноэтапный процесс, а результат синхронизированных усилий в трех основных областях:

- Владение материалами: choice between аmorphous resins ( ПК, PMMA, ABS ) для превосходного блеска и решения проблем, присущих полукристаллические смолы ( ПП, PE ) является фундаментальным. Всегда обеспечивайте правильную сушку и подготовку материала.

- Точность инструмента: mold dictates the maximum achievable finish. Investing in appropriate полировка пресс-формы (к конкретному R а ценность или Класс SPI ) или применяя высокоточные текстурирование поверхности (химический или лазерный) имеет важное значение. Правильный вентиляция и uniform конструкция охлаждающего канала не подлежат обсуждению для предотвращения дефектов.

- Оптимизация процесса: final finish is tuned by параметры обработки . Высокий температура формы и controlled скорость/давление впрыска являются основными рычагами, используемыми для устранения таких дефектов, как следы погружения , линии сварки и знаки течения . Используйте систематические методы устранения неполадок, такие как DOE для фиксации оптимальных параметров.

В наиболее успешных проектах признается, что качество поверхности является функцией всей системы — материала, формы и машины — работающих в гармонии.

9.2. Будущее отделки поверхности при литье пластмасс под давлением

Отрасль движется к интеллектуальным, интегрированным решениям:

- Функциональные поверхности: emerging trends of микро и нанотекстурирование Превратит пластиковые поверхности в функциональные интерфейсы, которые отталкивают воду, борются с микробами или манипулируют светом, делая покрытие поверхности активным компонентом продукта.

- Умная обработка: Аdvanced technologies like Быстрое изменение температуры (RTC) и closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Материальная устойчивость: implementation of самовосстанавливающиеся полимеры фундаментально изменит представление о долговечности, гарантируя сохранение эстетического качества в течение длительного времени после того, как деталь выйдет из формы.

Оставаясь в курсе этих разработок и поддерживая строгий контроль процесса, производители могут стабильно поставлять пластиковые компоненты с качеством поверхности мирового класса.

В этом подробном руководстве подробно описано, как добиться оптимального качества поверхности при литье пластмасс под давлением путем балансирования выбора материала, конструкции пресс-формы и параметров обработки. Он определяет ключевые показатели, такие как R a значения и шкалу отделки SPI, а затем исследует такие методы, как полировка пресс-форм, лазерное текстурирование и расширенный контроль температуры пресс-формы. Наконец, в статье представлены систематические решения для распространенных дефектов, таких как вмятины и линии сварных швов, а в заключение рассмотрены будущие тенденции, включая нанотекстурирование и самовосстанавливающиеся полимеры.