Реальность малообъемного литья под давлением: преодоление разрыва

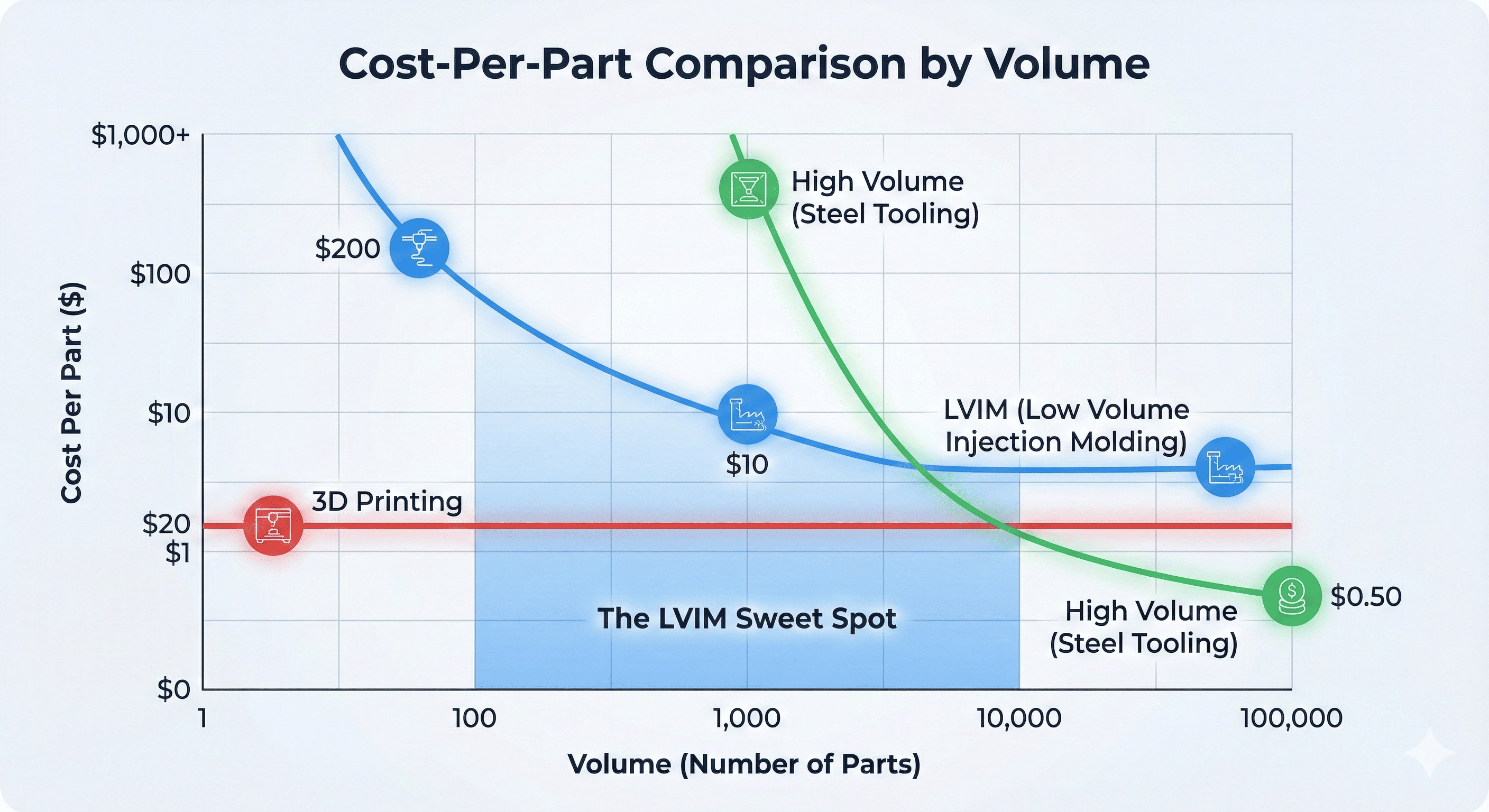

На производстве мы часто упираемся в стену. Вы переросли шаткие допуски 3D-печати, но не готовы тратить 50 000 долларов на форму из закаленной стали, на изготовление которой уходит три месяца. Вот где Малообъемное литье под давлением (LVIM) Это «золотая середина» для команд, занимающихся аппаратным обеспечением, которым нужны настоящие детали, настоящие материалы и реальная скорость — без долгов на уровне предприятия.

О чем мы на самом деле говорим?

Думайте о LVIM как о гибком родственнике массового производства. В то время как традиционное формование требует «миллионов циклов», LVIM предназначен для от 100 до 10 000 единиц диапазон.

Настоящее волшебство происходит в магазине инструментов. Вместо изнурительных недель обработки закаленной стали мы используем высококачественные алюминий или предварительно закаленные стальные сплавы. Почему? Потому что алюминиевые навесы нагреваются быстрее и режется как масло. Это переводит разговор с «Сколько месяцев?» на «Сколько дней до отправки?»

Зачем беспокоиться о LVIM?

Честно говоря, самая большая победа — это не просто более низкая цена, это душевное спокойствие.

- Тестирование рынка без риска: Представьте себе, что вы запускаете продукт, понимаете, что кнопки кажутся «мягкими», и вам приходится выбрасывать инструмент стоимостью 60 тысяч долларов. При литье в небольших объемах вы можете поворачиваться. Если рынок хочет другую текстуру или небольшую настройку рукоятки, ваш кошелек не будет кричать, когда вы обновите алюминиевую вставку.

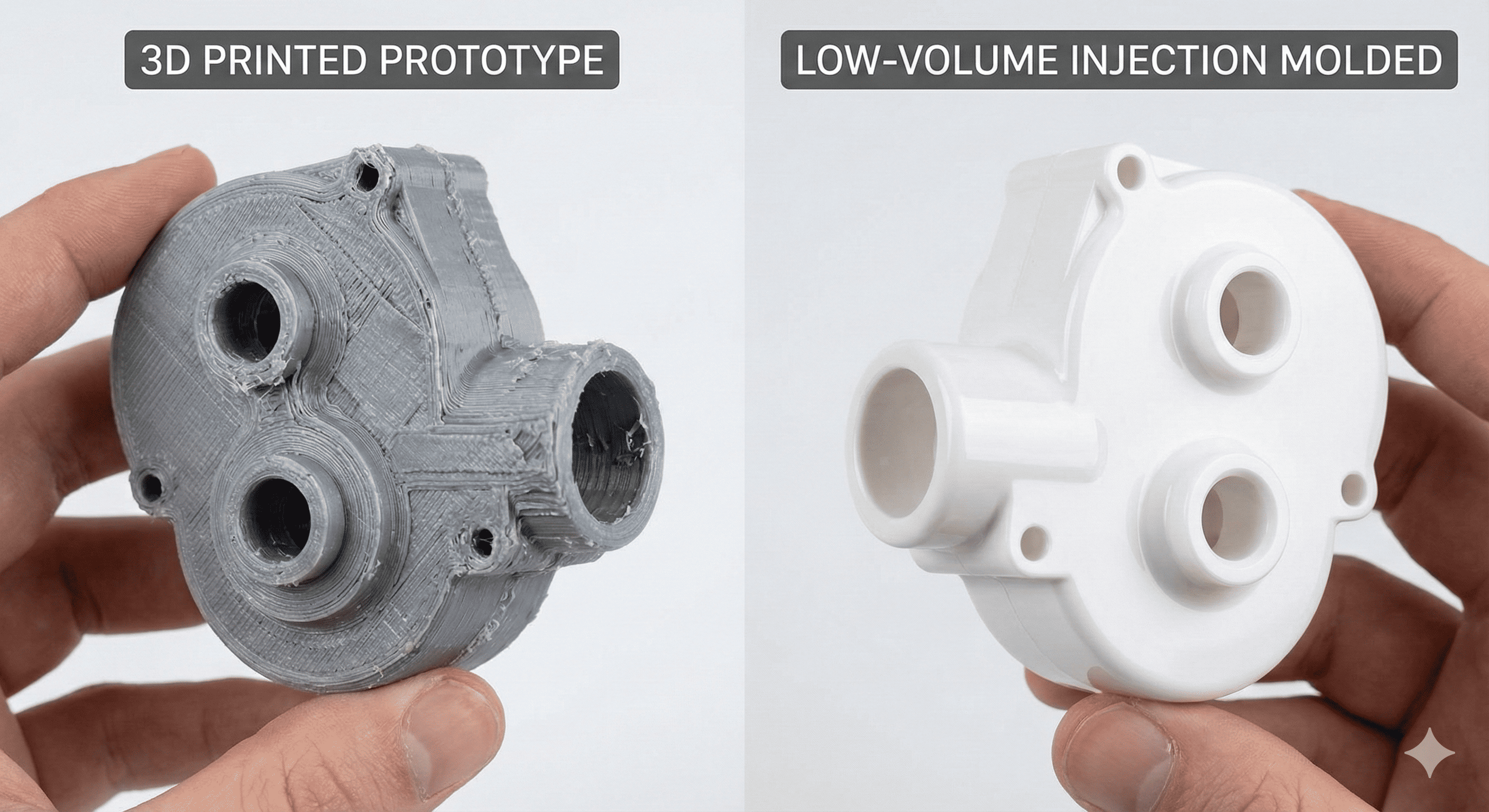

- Преимущество «настоящего материала»: Давайте будем честными: 3D-печать ощущается как 3D-печать. Они отлично подходят для визуальной проверки, но ведут себя не так, как конечный продукт. LVIM использует точный промышленные термопласты (например, ABS, ПК или нейлон), ваши клиенты действительно будут удерживать их. Вы получаете возможность защелкивания, термостойкость и качество поверхности розничного продукта с первого дня.

- Мостовая оснастка: Пока ваша массивная стальная форма с несколькими полостями вырезается где-то на заводе, ваш алюминиевый «мост» уже откачивает детали. Вы находитесь на рынке, получаете доход и собираете отзывы, в то время как ваши конкуренты все еще просматривают файлы САПР.

Компромисс

Однако не все так радужно и быстро. Алюминиевые инструменты мягче. Они не выдержат миллиона выстрелов, и вам, возможно, придется пожертвовать некоторыми из самых сложных внутренних линий охлаждения. Но для стартапа или команды исследований и разработок? Это компромисс, на который большинство из нас пошли бы в мгновение ока.

Речь идет о том, чтобы как можно быстрее стать «достаточно хорошим», чтобы стать «великим» в глазах ваших клиентов.

Когда нажимать на курок: выбор правильного момента для литья в небольших объемах

Легко увлечься мышлением «давайте просто напечатаем это в 3D», но наступает момент, когда это перестает иметь смысл — как для вашего бюджета, так и для вашего здравомыслия. LVIM — это не просто золотая середина; это стратегический ход. Итак, когда же вам действительно следует его использовать?

1. Итоговый экзамен по прототипированию

Думайте об этом как о «бета-фазе». Вы напечатали FDM или SLA, и форма выглядит правильно. Но сломается ли клип? Будет ли тепло внутренней электроники деформировать корпус? Используя литье в небольших объемах для ваших окончательных прототипов, вы тестируете реальная физика части. Вы увидите, как пластик растекается по углам и как он сжимается — реальные данные, которые вы просто не сможете получить с помощью принтера.

2. Строим «Мост»

Это, пожалуй, самый распространенный вариант использования. Предположим, ваш продукт пользуется успехом, и вы заказали стальную форму большой емкости. Доставка этого инструмента может занять от 12 до 16 недель. Можете ли вы позволить себе ждать четыре месяца, прежде чем начать продавать? Вероятно, нет. «Мостовой инструмент» (алюминиевая форма) поможет вам пережить эти первые несколько месяцев. Он обеспечивает движение вашей сборочной линии, пока куется тяжелое железо.

3. Пилотное производство и небольшие ниши

Иногда «низкая громкость» на самом деле является вашей «полной громкостью». Если вы производите медицинские устройства, высококачественные автомобильные приборные панели или специализированные компоненты для дронов, вам может понадобиться всего 2000 единиц в год. В таких случаях тратить 80 000 долларов на инструмент с несколькими гнездами – это просто плохой бизнес. LVIM станет вашим постоянным производственным решением, позволяющим снизить накладные расходы и сохранить стабильную прибыль.

Учебник по материалам: что на самом деле можно слепить?

Люди часто спрашивают: «Могу ли я использовать тот же пластик, что и большие парни?» Абсолютно. Собственно, в этом вся суть.

Сильные нападающие: термопласты

Большая часть того, к чему мы прикасаемся — от зубной щетки до обшивки автомобиля — сделана из термопластов. Это звезды шоу, потому что их можно плавить, впрыскивать и охлаждать неоднократно.

- АБС: Надежная рабочая лошадка. Прочный, ударопрочный и прекрасно обрабатывается.

- Поликарбонат (ПК): Когда вам нужно, чтобы оно было ясным или невероятно сильным.

- Нейлон (Пенсильвания): Инженерный выбор для шестерен и движущихся частей, которые должны противостоять износу.

Специалисты: термореактивные материалы

Это другая порода. Как только они застынут, они готовы — как испечь пирог, его нельзя расплавить обратно в тесто. Они отлично подходят для помещений с высокой температурой или для электроизоляции, где абсолютно невозможно допустить плавление детали под давлением.

Выбор бойца

Выбор материала – это не только вопрос прочности; речь идет о «уменьшении». Разные пластмассы ведут себя по-разному при попадании на холодные стенки формы. Если вы поменяете материалы в середине проекта, ваши детали могут больше не подходить друг другу. Всегда лучше выбирать материал для производства на этапе небольшого объема, чтобы избежать неприятных сюрпризов в дальнейшем.

Когда нажимать на курок: выбор правильного момента для литья в небольших объемах

Легко увлечься мышлением «давайте просто напечатаем это в 3D», но наступает момент, когда это перестает иметь смысл — как для вашего бюджета, так и для вашего здравомыслия. LVIM — это не просто золотая середина; это стратегический ход. Итак, когда же вам действительно следует его использовать?

1. Итоговый экзамен по прототипированию

Думайте об этом как о «бета-фазе». Вы напечатали FDM или SLA, и форма выглядит правильно. Но сломается ли клип? Будет ли тепло внутренней электроники деформировать корпус? Используя литье в небольших объемах для ваших окончательных прототипов, вы тестируете реальная физика части. Вы увидите, как пластик растекается по углам и как он сжимается — реальные данные, которые вы просто не сможете получить с помощью принтера.

2. Строим «Мост»

Это, пожалуй, самый распространенный вариант использования. Предположим, ваш продукт пользуется успехом, и вы заказали стальную форму большой емкости. Доставка этого инструмента может занять от 12 до 16 недель. Можете ли вы позволить себе ждать четыре месяца, прежде чем начать продавать? Вероятно, нет. «Мостовой инструмент» (алюминиевая форма) поможет вам пережить эти первые несколько месяцев. Он обеспечивает движение вашей сборочной линии, пока куется тяжелое железо.

3. Пилотное производство и небольшие ниши

Иногда «низкая громкость» на самом деле является вашей «полной громкостью». Если вы производите медицинские устройства, высококачественные автомобильные приборные панели или специализированные компоненты для дронов, вам может понадобиться всего 2000 единиц в год. В таких случаях тратить 80 000 долларов на инструмент с несколькими гнездами – это просто плохой бизнес. LVIM станет вашим постоянным производственным решением, позволяющим снизить накладные расходы и сохранить стабильную прибыль.

Учебник по материалам: что на самом деле можно слепить?

Люди часто спрашивают: «Могу ли я использовать тот же пластик, что и большие парни?» Абсолютно. Собственно, в этом вся суть.

Сильные нападающие: термопласты

Большая часть того, к чему мы прикасаемся — от зубной щетки до обшивки автомобиля — сделана из термопластов. Это звезды шоу, потому что их можно плавить, впрыскивать и охлаждать неоднократно.

- АБС: Надежная рабочая лошадка. Прочный, ударопрочный и прекрасно обрабатывается.

- Поликарбонат (ПК): Когда вам нужно, чтобы оно было ясным или невероятно сильным.

- Нейлон (Пенсильвания): Инженерный выбор для шестерен и движущихся частей, которые должны противостоять износу.

Специалисты: термореактивные материалы

Это другая порода. Как только они застынут, они готовы — как испечь пирог, его нельзя расплавить обратно в тесто. Они отлично подходят для помещений с высокой температурой или для электроизоляции, где абсолютно невозможно допустить плавление детали под давлением.

Выбор бойца

Выбор материала – это не только вопрос прочности; речь идет о «уменьшении». Разные пластмассы ведут себя по-разному при попадании на холодные стенки формы. Если вы поменяете материалы в середине проекта, ваши детали могут больше не подходить друг другу. Всегда лучше выбирать материал для производства на этапе небольшого объема, чтобы избежать неприятных сюрпризов в дальнейшем.

Взлом кода: процесс и цена

Как нам на самом деле перейти от цифрового файла к коробке с деталями за две недели? Это не волшебство, но требует некоторого «срезания лишнего» с традиционного производства.

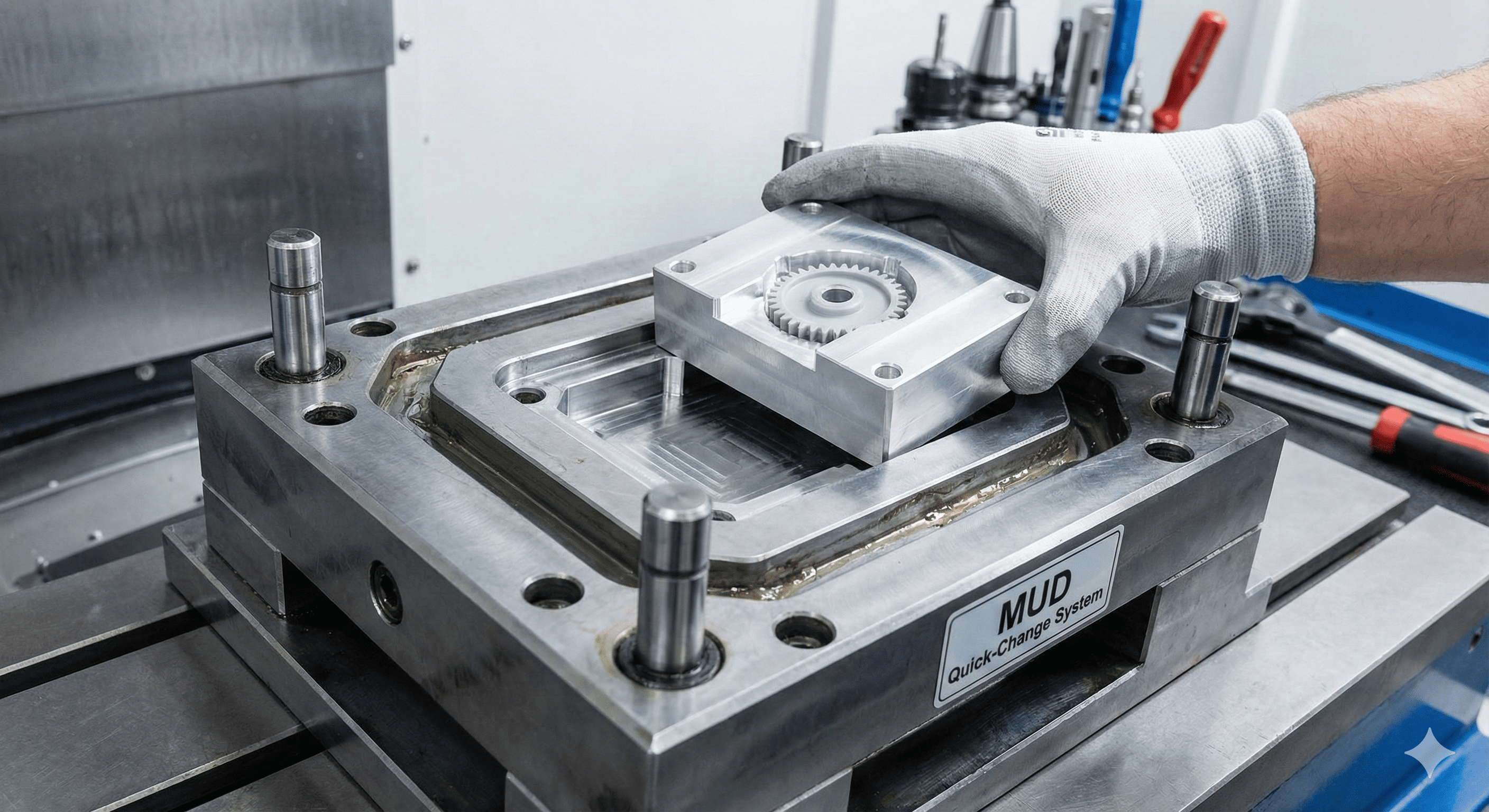

От CAD к кариесу: процесс LVIM

Тяжелый подъем происходит во время Дизайн пресс-формы . При крупносерийном производстве вы беспокоитесь о каждой микросекунде цикла, поэтому строите сложные «водяные рубашки» для охлаждения. При литье в небольших объемах мы упрощаем. Мы используем Матрица основного блока (MUD) основания — стандартизированные рамы с индивидуальными вставками. Это означает, что нам нужно вырезать только «полость» (форму детали), а не весь массивный кусок металла.

После того как форма обработана (обычно на высокоскоростном станке с ЧПУ), она фиксируется в прессе. Сам цикл впрыска представляет собой танец давления и температуры. Расплавленная смола заливается в инструмент, выдерживается под огромным давлением, чтобы предотвратить появление «впадин», а затем выскакивает. Поскольку мы используем алюминий, инструмент быстро нагревается, что является приятным бонусом для обеспечения движения.

Контроль качества: не «дешево», а «быстро»

Распространенным заблуждением является то, что «малый объем» означает «низкое качество». В действительности, детали часто лучше потому что производственные циклы короче. Оператор может гораздо тщательнее следить за 500 деталями, чем за 500 000. Мы по-прежнему проверяем допуски с помощью КИМ (координатно-измерительных машин) и следим за тем, чтобы цвет соответствовал спецификациям вашего бренда.

Главный вопрос: сколько это будет стоить?

Давайте поговорим о цифрах – или, по крайней мере, о том, что ими движет. При литье под давлением вы всегда боретесь с Стоимость первоначальной установки .

1. Законопроект об инструментах: Это ваше самое большое препятствие. Что касается LVIM, вы смотрите на диапазон — возможно, 2000 долларов за простой механизм и до 15 000 долларов за сложный корпус с «побочными действиями» (подвижными частями в форме). Сравните это с 50 000 долларов за инструмент из стали.

2. Цена детали: Вот в чем загвоздка. Ваша стоимость «за деталь» будет выше, чем при массовом производстве. Почему? Потому что вы распределяете время настройки и калибровки машины на 500 единиц вместо миллиона.

3. Геометрия имеет значение: Хотите стену «нулевого градуса»? Или глубокая, узкая яма? Это увеличивает стоимость. Если вы можете проектировать с щедрым углы уклона (конические стороны), деталь легче вынимается, форма служит дольше, а цена снижается.

Как сэкономить несколько тысяч

Если вы хотите, чтобы счет был экономичным, подумайте о Поверхностная обработка . Глянцевая зеркальная поверхность «Класса А» требует ручной полировки человеком в течение нескольких часов. Если вы можете жить с текстурированной отделкой «Protomold» или стандартной машинной отделкой, вы сэкономите значительную часть изменений и несколько дней времени выполнения заказа.

Соперничество: литье в малых объемах против поля

Выбор метода производства не должен напоминать игру в угадайку. Обычно все сводится к точке «безубыточности». Когда скорость 3D-принтера перестает быть преимуществом? Когда стоимость блока, обработанного на станке с ЧПУ, становится чрезмерной?

Вот «шпаргалка», которую большинство инженеров используют для принятия решения:

| Особенность | 3D-печать (SLA/SLS) | обработка с ЧПУ | Малообъемное литье под давлением |

|---|---|---|---|

| Лучшее количество | 1 – 10 частей | 1 – 50 частей | 100 – 10 000 деталей |

| Время выполнения | 2 – 5 дней | 1 – 2 недели | 2 – 4 недели |

| Выбор материала | Limited (Смолы/Нить) | Любой металл или пластик. | Безлимитный (Производственные смолы) |

| Поверхностная обработка | Видимые слои (грубые) | Следы инструмента (гладкие) | Готов к розничной торговле (Полированный/Текстурированный) |

| Стоимость единицы | Фиксированный (Высокий) | Высокий | Уменьшается с увеличением объема |

«Перекресток затрат»

Подумайте об этом так: 3D-печать — это как взять такси. Это удобно для короткой поездки, но для поездки через всю страну на нем не возьмешь. Литье под давлением в небольших объемах похоже на аренду автомобиля. Вначале нужно немного оформить документы и внести первоначальный взнос (стоимость пресс-формы), но после этого каждая миля или каждая деталь становится значительно дешевле.

Реальное влияние: успех СоларСак

Давайте посмотрим на реальный пример. Датская компания под названием SolarSack разработали простой, спасающий жизни продукт: пластиковый пакет, который использует УФ-излучение для очистки воды.

Им нужен был специальный водопроводный кран, пригодный для пищевых продуктов, герметичный и достаточно дешевый для развивающихся рынков.

- Проблема: 3D-печать не могла удовлетворить требования к пищевым материалам, а «полномасштабная» стальная форма представляла собой риск для стартапа в 40 000 долларов.

- Решение: Они использовали Литье малых объемов . Это позволило им перебрать шесть различных дизайнов крана, не потеряв при этом своих рубашек.

- Результат: Используя этот «мягкий» инструмент, они произвели первые 10 000 единиц продукции. После того, как продукт оказался успешным и его конструкция была утверждена, они, наконец, вложили средства в «тяжелые» инструменты для производства стали.

Что дальше? Будущее малых партий

Мы отходим от заводской модели «один размер подходит всем». Будущее LVIM становится умнее и экологичнее.

- Пресс-формы, управляемые искусственным интеллектом: Мы видим все больше программного обеспечения, которое использует ИИ, чтобы «предсказать», как будет течь пластик, еще до того, как мы разрежем металл. Это означает, что первая деталь, снятая с линии, с гораздо большей вероятностью будет идеальной, что сокращает количество отходов.

- Экологичные смолы: С появлением целей «циркулярной экономики» все больше магазинов предлагают переработанные смолы или пластмассы на биологической основе (например, из кукурузного крахмала) специально для краткосрочных проектов. Для брендов это отличный способ протестировать «зеленые» версии своей продукции, не прибегая к масштабному пересмотру производства.

- Автоматизация рабочего стола: Небольшие роботы-манипуляторы теперь используются для «подбора и размещения» деталей даже в небольших магазинах, что помогает сохранить трудозатраты при мелкосерийном производстве конкурентоспособными по сравнению с массовым производством за рубежом.

Итог

Малообъемное литье под давлением — это не просто «бюджетная» версия массового производства. Это инструмент для быстрых людей. Это для команд, которые хотят получить качественный продукт в руки своих клиентов, пока их конкуренты все еще спорят о прототипе.

Подводя итоги: малый объем продаж – ваш следующий шаг?

Мы рассмотрели «как», «что» и «сколько». Но, в конце концов, литье под давлением в небольших объемах — это больше, чем просто статья производственного бюджета — это стратегия выживания на рынке, который движется со скоростью света.

Вывод

Если вы разрабатываете дизайн, готовый к использованию в мире, не позволяйте мифу традиционного производства «Все или ничего» сдерживать вас. Вам не нужно выбирать между пластиковой деталью, которая выглядит как игрушка (3D-печать), и огромной финансовой авантюрой (инструменты из закаленной стали).

Малообъемное литье под давлением дает вам:

- Профессиональное преимущество: Детали, которые выглядят и работают так, как будто они находятся на полке розничной торговли.

- Финансовая передышка: Снижение первоначальных затрат, что позволит вам сохранить свой капитал для маркетинга и роста.

- Возможность поворота: Если ваши клиенты хотят перемен, вы не женаты на железе за 50 тысяч долларов.

Последний совет из цеха

Прежде чем отправлять файлы САПР на расценки, сделайте себе одолжение: Поговорите со своим формовщиком заранее. Десятиминутный разговор об углах уклона или толщине стенок часто может сэкономить вам тысячи долларов на модификациях инструментов. Большинство мелкосерийных предприятий привыкли работать с «беспорядочными» файлами исследований и разработок — они рассчитывают помочь вам усовершенствовать конструкцию пресс-формы. Воспользуйтесь этим опытом.

Сводная таблица: жизненный цикл детали

| Фаза | Количество | Цель | Лучший метод |

|---|---|---|---|

| Концепция | 1–5 | Форма и посадка | 3D-печать |

| Валидация | 10 - 50 | Функциональное тестирование | обработка с ЧПУ |

| Выход на рынок | 100 - 5к | Доход и обратная связь | Литье малых объемов |

| Массовый масштаб | 50 тысяч | Оптимизация удельных затрат | Высокий Volume (Steel) |

Разрыв между «идеей» и «продуктом» стал меньше, чем когда-либо. Создаете ли вы новое великолепное медицинское устройство или нишевую потребительскую технологию, LVIM — это мост, который поможет вам преодолеть этот путь.

Часто задаваемые вопросы

Когда дело доходит до литья в небольших объемах, в цехах обычно возникают одни и те же вопросы. Вот «откровенный разговор» о том, что вам действительно нужно знать.

Насколько «низкой» является низкая громкость?

Хотя не существует закона, высеченного в камне, отрасль обычно рассматривает все, начиная от от 100 до 10 000 единицs как сладкое место. Ниже 100 обычно лучше использовать 3D-печать или обработку на станке с ЧПУ. При температуре выше 10 000 износ алюминиевой формы может начать влиять на ваши допуски, что делает переход на сталь более разумным выбором в долгосрочной перспективе.

Будут ли мои детали выглядеть «прототипными»?

Нисколько. В этом вся прелесть. Поскольку мы используем настоящие прессы для литья под давлением и смолы промышленного класса, ваши детали будут иметь такой же вес, текстуру и структурную целостность, как и те, которые вы купили бы в крупном розничном магазине. Если вам нужна определенная текстура (например, матовая поверхность или поверхность с искровой эрозией), мы можем применить ее непосредственно к форме.

Могу ли я внести изменения в форму после ее изготовления?

Да, в какой-то степени. Это гораздо проще удалить металл чем добавить. Если вам нужно сделать отверстие меньше или стенку тоньше, мы обычно можем «обработать» больше формы. Добавление материала (утолщение детали) сложнее и может потребовать сварки или новой вставки. Вот почему алюминий так популярен; его невероятно легко изменить, и его можно быстро модифицировать по сравнению с закаленной сталью.

Почему время выполнения заказа намного короче?

Традиционные формы подобны банковским хранилищам: они рассчитаны на миллионы циклов высокого давления. Это требует времени. Использование инструментов с малым объемом упрощенные конструкции и «более мягкие» металлы, которые можно резать на станке с ЧПУ на гораздо более высоких скоростях. Мы также не используем сложные автоматизированные системы охлаждения, используемые в массовом производстве, что сокращает график производства на несколько недель.

Есть ли ограничения на количество материалов, которые я могу использовать?

Если это термопласт, мы можем его отлить. От базового Полипропилен к высокой производительности PEEK или наполненный стеклом Нейлон , процесс обрабатывает их все. Единственное реальное «ограничение» — убедиться, что выбранный вами материал соответствует конструкции формы (поскольку разные пластики сжимаются с разной скоростью).

Что, если мне в конечном итоге понадобится 100 000 деталей?

Думайте о своем инструменте для небольших объемов как о своем инструменте «выхода на рынок». Как только объем продаж оправдает вложения, вы берете уроки, извлеченные из мелкосерийного производства (например, где появились вмятины или какие допуски были жесткими), и применяете их к инструменту для производства стали с несколькими полостями. По сути, вы использовали LVIM для «снижения рисков» на этапе массового производства.