Введение в нестандартные цвета пластика при литье под давлением

В производстве продукции цвет редко является просто эстетическим выбором; это фундаментальный компонент идентичности бренда и психологии потребителей. Будь то отчетливый «безопасный оранжевый» электроинструмента или чистый «медицинский белый» медицинского устройства, цвет пластиковой детали мгновенно передает функциональность и качество.

Литье под давлением позволяет производителям производить миллионы одинаковых деталей, но достижение точного и стабильного цвета в каждом цикле — это сложное сочетание химии, физики и техники. В отличие от живописи или печати, где цвет наносится на поверхность, литье пластмасс под давлением требует, чтобы цвет был неотъемлемой частью самого материала.

В этом руководстве рассматривается наука о подборе цветов пластика по индивидуальному заказу. Мы выйдем за рамки базовой эстетики, чтобы понять, как выбор смолы, параметры обработки и методы окрашивания влияют на конечный вид вашего продукта. Независимо от того, являетесь ли вы дизайнером продукта, инженером или специалистом по закупкам, понимание этих переменных имеет важное значение для дифференциации продукта и контроля качества.

Понимание теории цвета пластмасс

Прежде чем погрузиться в механизмы, очень важно понять, как работает цвет в физической трехмерной среде, такой как пластик. Многие ошибки проектирования возникают из-за того, что заинтересованные стороны полагаются на цифровые цветовые модели, которые плохо переносятся на физическое производство.

1. Основы: оттенок, насыщенность и значение.

Чтобы сообщить формовщику требования к цвету, вы должны разбить цвет на три измерения:

-

Хюэ: Семейство пигментов (например, красный, синий, желтый).

-

Насыщенность (Цветность): Интенсивность или чистота цвета. Неоново-красный очень насыщенный; кирпично-красный менее насыщен.

-

Значение (легкость): Насколько светлый или темный цвет. В пластиковых измерениях это часто называют значением «L» (0 — черный, 100 — белый).

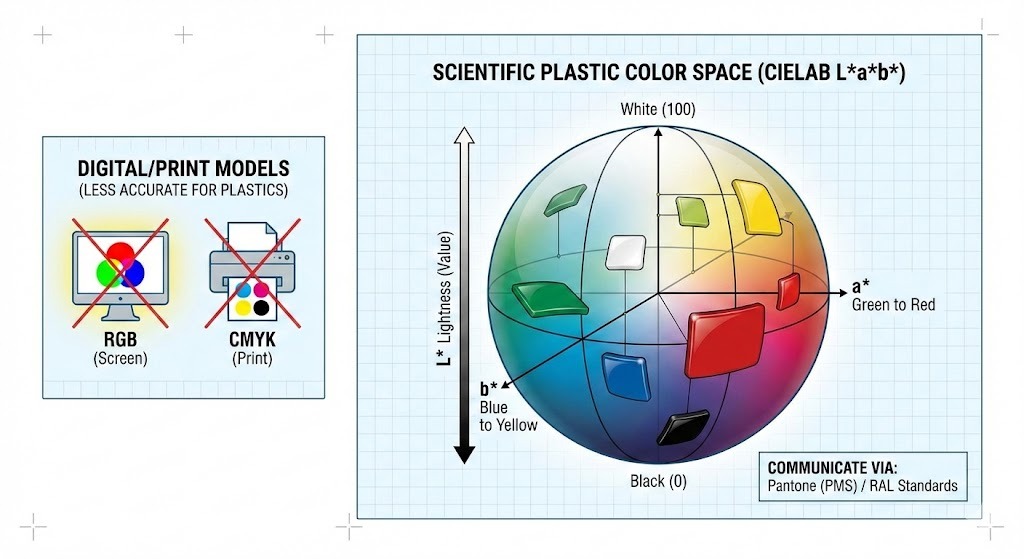

2. Цветовые пространства: почему RGB и CMYK не работают

Распространенной ошибкой при литье под давлением является указание цвета с помощью RGB (Красный, Зеленый, Синий) или CMYK (Голубой, пурпурный, желтый, ключевой/черный).

-

RGB предназначен для светоизлучающих экранов (аддитивный цвет).

-

CMYK предназначен для печати на бумаге (субтрактивная цветная).

Ни одна из этих моделей не учитывает уникальные свойства пластика, такие как глянцевая поверхность, текстурированная отделка или различная толщина. вместо этого индустрия пластмасс полагается на:

-

Пантон (ПМС): Универсальный язык цветового общения. Большинство формовщиков запрашивают код «Системы соответствия Pаntone» (например, Pantone 186 C), чтобы начать процесс сопоставления.

-

РАЛ: Система цветовых стандартов, используемая в основном в Европе и распространенная для промышленных и архитектурных пластиковых применений.

-

CIELАB ($л a б $): * Это научное цветовое пространство, используемое спектрофотометрами для измерения точности цветопередачи.

-

$L $: * Легкость (Свет против Тьмы)

-

$а $: * Красная и зеленая оси

-

$б $: * Желтая и синяя оси

-

Совет для профессионалов: Никогда не одобряйте цвет, основываясь на экране компьютера. Всегда заказывайте физический «цветной чип» или «табличку», отлитую из конкретной смолы, которую вы собираетесь использовать.

3. Проблема метамерии

Одним из самых неприятных явлений в подборе цветов является Метамерия . Это происходит, когда два образца цвета идеально совпадают под одним источником света (например, заводскими люминесцентными лампами), но выглядят совершенно по-разному под другим (например, естественным дневным светом или светодиодным освещением в розничной торговле).

Это происходит потому, что разные пигменты по-разному отражают длины волн света. Чтобы избежать этого, соответствие цветов следует проверять при нескольких источниках света (дневной свет D65, холодная белая флуоресцентная лампа и лампа накаливания А) с использованием осветительной кабины.

4. Непрозрачность и прозрачность

В пластике необходимо также определить непрозрачность. Формула цвета кардинально меняется в зависимости от того, является ли деталь:

-

Непрозрачный: Полностью блокирует свет (например, компьютерная мышь).

-

Полупрозрачный: Пропускает свет, но рассеивает его (например, бутылка шампуня).

-

Прозрачный: хорошая видимость через деталь (например, бутылку с водой).

Базовая смола играет здесь огромную роль; Вы не сможете добиться прозрачного красного цвета, напоминающего стекло, если ваша базовая смола представляет собой естественно непрозрачный АБС-пластик или полиэтилен молочного цвета.

Вот вторая часть статьи.

В этом разделе подробно описаны практические методы окрашивания пластика. Основываясь на нашем предыдущем обсуждении, я добавил Жидкий цвет в качестве четвертого основного метода и структурировал раздел так, чтобы помочь читателям сравнить плюсы и минусы каждого подхода.

Черновик статьи: Часть 2

Методы индивидуального подбора цветов при литье под давлением

После того как целевой цвет определен с использованием принципов теории цвета, следующей задачей становится инженерия. Как физически ввести этот цвет в базовую смолу в процессе литья под давлением?

Не существует единственного «лучшего» метода. Правильный выбор зависит от объема производства, бюджета, сложности детали и конкретного используемого основного материала. В современном литье под давлением используются четыре основных метода.

1. Цветная маточная смесь (отраслевой стандарт)

Мастербатч — наиболее распространенный метод окрашивания пластмасс при производстве средних и больших объемов. Он состоит из высокой концентрации пигментов и/или добавок, инкапсулированных внутри смолы-носителя. Эти концентрированные гранулы затем смешиваются с натуральной базовой смолой в определенном соотношении (обычно от 1% до 4%), известном как «коэффициент разжижения», непосредственно перед подачей в машину для литья под давлением.

Как это работает: Гранулы маточной смеси и гранулы натуральной смолы смешиваются в бункере машины. Когда они попадают в нагретый ствол, инжекторный шнек плавит оба. Смешивающее действие шнека равномерно распределяет концентрированный цвет по расплаву.

Плюсы:

-

Экономичность: Дешевле, чем предварительно окрашенные составы для умеренных объемов.

-

Гибкость инвентаря: Вам нужно хранить только натуральную смолу и небольшое количество маточной смеси, а не бункеры со смолами разного цвета.

-

Чистота: относительно чистый и простой в обращении по сравнению с необработанными порошками.

Минусы:

-

Проблемы дисперсии: Если инъекционный шнек плохо перемешивается или носитель маточной смеси несовместим с базовой смолой, могут появиться цветные полосы или пятна.

-

Точность дозирования: Требуется точное устройство подачи для обеспечения стабильного цвета от кадра к кадру.

2. Предварительно окрашенные составы (премиум-вариант)

Предварительно окрашенная композиция представляет собой «готовое к использованию» решение. В этом процессе поставщик смолы берет базовую смолу, пигменты и добавки, плавит их в двухшнековом экструдере и повторно гранулирует смесь. Формовщик получает гранулы, которые уже имеют точный конечный цвет.

Как это работает: Формовщик просто засыпает предварительно окрашенные гранулы в бункер и формует деталь. Смешивание на месте не требуется.

Плюсы:

-

Превосходная консистенция: Поскольку краска смешивалась в специальном экструдере, дисперсия была превосходной. Изменение цвета от кадра к кадру минимально.

-

Простота: Устраняет риск ошибок смешивания на формовочном полу. Идеально подходит для сложных технических смол с жесткими допусками.

Минусы:

-

Самая высокая стоимость: Вы платите за дополнительный этап обработки поставщиком.

-

Нагрузка на инвентарь: Вы должны закупить и хранить необходимое количество каждого конкретного цвета.

-

Высокие MOQ: Для производства компаундов обычно требуются высокие минимальные объемы заказа, что делает это непрактичным для небольших тиражей.

3. Сухое смешивание / «Соль и перец» (решение для прототипирования)

Сухое смешивание включает в себя взятие необработанного пигментного порошка и его непосредственное смешивание с гранулами натуральной смолы в барабанном или барабанном смесителе. Пигментный порошок покрывает гранулы снаружи, как сахар на пончике.

Как это работает: Гранулы с покрытием загружаются в бункер. Пластифицирующий шнек полностью отвечает за смешивание порошка с плавящейся смолой.

Плюсы:

-

Самая низкая стоимость материала: Вы покупаете сырой пигмент без носителя.

-

Скорость: Идеально подходит для быстрого прототипирования или очень небольших производственных циклов, где необходима быстрая смена цвета.

Минусы:

-

Плохая консистенция: Очень сложно добиться однородного цвета. Полосы и комки — распространенные проблемы.

-

Грязно и опасно: При работе с мелкодисперсными порошкообразными пигментами образуется пыль, требующая осторожного обращения, очистки и защиты органов дыхания работников.

-

Загрязнение машины: Мелкий порошок легко загрязняет бункеры и сушилки, что затрудняет изменение цвета.

4. Жидкий цвет (специалист по большим объемам)

Жидкий краситель состоит из пигментов, суспендированных в жидком носителе (например, минеральном масле или патентованных поверхностно-активных веществах).

Как это работает: Жидкий краситель хранится в контейнере рядом с прессом и закачивается непосредственно в горловину термопластавтомата с помощью высокоточного перистальтического или винтового насоса.

Плюсы:

-

Отличная дисперсия: Жидкий носитель позволяет пигментам очень легко смешиваться с расплавом, часто лучше, чем маточная смесь. Идеально подходит для прозрачных оттенков.

-

Экономия масштаба: Поскольку он имеет высокую концентрацию, возможны очень низкие коэффициенты разложения (иногда менее 1%), что делает его очень экономичным для крупных производственных циклов (например, крышек для бутылок, упаковки).

Минусы:

-

Стоимость оборудования: Требуется специализированное насосное и дозирующее оборудование.

-

Грязная уборка: Разливы, как известно, трудно очистить.

-

Проскальзывание винта: Если используется слишком много жидкости, инжекторный шнек может соскользнуть, что приведет к нарушениям процесса обработки.

Резюме: выбор метода

| Метод | Лучшее для... | Стоимость | Риск непротиворечивости |

| мастербатч | Наиболее общие приложения; средние объемы. | Умеренный | Средний |

| Компаундирование | Критические инженерные приложения; высокие требования к согласованности. | Высокий | Низкий |

| Сухое смешивание | Прототипирование, очень короткие тиражи, небольшой бюджет. | Низкий | Высокий |

| Жидкий цвет | Упаковка очень большого объема; прозрачные детали, требующие большой дисперсии. | Низкий (at high vol) | Средний-Low |

Факторы, влияющие на цвет при литье под давлением

Достичь совпадения цветов в лабораторных условиях – это только полдела. Процесс литья под давлением включает в себя интенсивное нагревание, высокое давление и сложные химические взаимодействия, которые могут изменить окончательный внешний вид цвета.

Понимание этих факторов имеет решающее значение для преодоления разрыва между дизайном прототипа и крупносерийным производством.

1. Влияние выбора базовой смолы (холст)

Думайте о базовой смоле как о холсте, на котором вы рисуете. Если холст не идеально белый, краска не будет соответствовать цвету.

-

Цвет натуральной смолы: Очень немногие «натуральные» смолы действительно прозрачны или чисто-белы.

-

Поликарбонат (ПК) и акрил (ПММА) Как правило, они «прозрачны как вода», предлагая лучший чистый холст для ярких прозрачных или ярких непрозрачных цветов.

-

АБС-пластик и нейлон (Пенсильвания) имеют естественный желтоватый или кремово-белый оттенок. Добиться блестящего цвета холодильника в этих материалах сложно, потому что вы постоянно боретесь с пожелтением основы. Синий может иметь слегка зеленоватый оттенок из-за основного желтого оттенка.

-

-

Варианты материалов: Не весь полипропилен одинаковый. Переработанный сорт будет иметь более темный и изменчивый фоновый цвет, чем первичный сорт, что затрудняет получение однородной окраски. Даже разные партии от одного и того же поставщика могут иметь небольшие различия в базовом цвете.

-

Непрозрачность и толщина: Для полупрозрачных и прозрачных деталей толщина стенок существенно влияет на восприятие цвета. Тонкая часть детали может выглядеть светло-голубой, а толстые ребра на той же части — темно-синей. Соответствие цветов должно быть подтверждено при фактической толщине детали.

2. Параметры обработки (история нагрева)

Литье под давлением — это термический процесс, а тепло — враг стабильности цвета. Большинство органических пигментов имеют тепловой потолок; пересечь его, и они начнут деградировать.

-

Температура плавления и время пребывания: Это наиболее критический фактор. Если температура цилиндра слишком высока или если материал находится в нагретом цилиндре слишком долго (длительное «время пребывания») перед инъекцией, краситель «сгорит».

-

Признаки деградации: Белые желтеют; яркие цвета темнеют или меняют оттенок; появляются черные пятнышки.

-

-

Сдвиг тепла: Даже если нагреватели ствола установлены правильно, агрессивная конструкция шнека или высокая скорость впрыска создают сильное трение (сдвиг). Это трение генерирует внутреннее тепло, которое может превышать заданную температуру, локально разрушая термочувствительные пигменты и вызывая цветные полосы.

-

Отделка пресс-формы: Текстура поверхности инструмента меняет отражение света от пластика. Полированная зеркальная отделка (SPI А-1) сделает черную часть более глубокой и насыщенной, чем текстурированная матовая отделка (например, MT-11010), которая рассеивает свет и делает черный цвет светлее или серее.

3. Добавки и их влияние (скрытые ингредиенты)

Пластиковые детали редко состоят только из смолы и краски. Добавки, используемые для улучшения характеристик, часто ухудшают эстетику.

-

Пигменты против красителей:

-

Пигменты представляют собой твердые частицы, которые не растворяются в пластике. Они превосходны для непрозрачности и предотвращения пропускания света.

-

Красители представляют собой органические химические вещества, которые полностью растворяются в пластиковой матрице. Они используются для получения блестящих прозрачных цветов, но обладают плохой укрывистостью и иногда могут со временем «мигрировать» (вытекать) из пластика.

-

-

Функциональные добавки:

-

УФ-стабилизаторы: Необходим для продуктов для наружного применения, но многие УФ-добавки имеют небольшой желтоватый оттенок, который необходимо компенсировать в цветовой формуле.

-

Огнезащитные средства (FR): Часто базовую смолу делают мутной или непрозрачной, что делает невозможным достижение прозрачных цветов.

-

Стеклянные волокна: Стеклянные волокна, используемые для повышения прочности, имеют тенденцию подниматься к поверхности, создавая шероховатую текстуру, которая делает поверхность матовой, а цвет кажется более светлым и менее насыщенным.

-

-

Соответствие нормативным требованиям: Для контакта с пищевыми продуктами (FDА) или для медицинского применения (класс VI USP) список доступных безопасных пигментов значительно меньше. Яркие неоновые цвета или некоторые красные и желтые цвета на основе тяжелых металлов могут быть несовместимыми вариантами.

Черновик статьи: Часть 4

Процесс подбора цветов: пошаговое руководство

Воплощение в жизнь индивидуального цвета пластика — это методичный процесс, требующий точности, общения и специализированных инструментов. Это итеративный цикл между определением цвета, формулировкой, тестированием и доработкой.

1. Определение требований к цвету и установление стандарта

Путешествие начинается с четкого определения целевого цвета. Это самый ответственный шаг, поскольку любая неясность здесь приведет к дорогостоящей переделке.

-

Физический стандарт: Самый надежный способ передать цвет — использовать физический образец. Это может быть:

-

A Цветовая гамма Pantone (PMS): Для обычных непрозрачных цветов.

-

A Стандарт цвета RAL: Обычное дело для промышленного применения.

-

Ан Существующая часть продукта: «Подберите эту красную кепку».

-

A Образец ткани, кусочек краски или образец печати: Хотя это сложно из-за метамерии, их можно использовать в качестве отправной точки.

-

-

Определение материала и отделки: Укажите точную базовую смолу (например, «Натуральный АБС», «Прозрачный полипропилен»), желаемую непрозрачность (непрозрачная, полупрозрачная, прозрачная) и необходимое качество поверхности (глянцевая, матовая, текстурированная).

-

Экологические требования: Сообщите специалисту по подбору цветов о любых особых требованиях, таких как устойчивость к ультрафиолетовому излучению для использования на открытом воздухе, соответствие пищевым стандартам (FDA) или медицинская совместимость (класс VI USP).

2. Выбор подходящей системы красителей

В зависимости от стандарта, материала и бюджета специалист по подбору цвета выберет наиболее подходящий метод окраски (маточная смесь, компаундирование, сухое смешивание или жидкий краситель) и подберет подходящие пигменты и красители. Это предполагает рассмотрение:

-

Тепловая стабильность: Достаточно ли стабильны пигменты для температуры обработки смолы?

-

Химическая стойкость: Выдержит ли цвет чистящие средства или воздействие окружающей среды?

-

Стоимость vs. Performance: Баланс между желаемой эстетикой и бюджетными ограничениями.

3. Рецептура и первоначальные пробные смеси

Колорист, часто используя специализированное программное обеспечение, разработает первоначальную формулу цвета. Эта формула определяет точные соотношения различных пигментов, красителей и глушителей, необходимые для достижения желаемого цвета выбранной смолы.

-

Пробные смеси: Небольшие порции красителя смешивают с натуральной смолой.

-

Тестовые образцы: Эти пробные смеси затем формуются в стандартизированные пластины или реальные прототипы деталей с помощью небольшой машины для литья под давлением. Эти образцы имеют решающее значение для оценки цвета в его окончательном обработанном состоянии.

4. Использование инструментов измерения цвета

Визуальная оценка сама по себе субъективна и подвержена ошибкам. Профессиональный подбор цветов основан на объективных измерениях.

-

Колориметры: Эти устройства измеряют цвет в цветовом пространстве $L*a*b*$, имитируя реакцию человеческого глаза на отраженный свет. Они полезны для быстрых проверок и контроля процесса.

-

Спектрофотометры: Это более совершенные инструменты, которые измеряют точное количество света, отраженного на каждой длине волны во всем видимом спектре. Они генерируют «спектральную кривую», которая является окончательным отпечатком цвета.

-

Дельта Е ($\Delta E$): Спектрофотометры рассчитывают значение $\Delta E$, которое количественно определяет разницу между цветом образца и целевым стандартом. Значение $\Delta E$ 1,0 или меньше обычно считается приемлемым для человеческого глаза, но допуски в конкретных проектах могут различаться. Значение 0,5 часто является целевым для узких матчей.

-

Метамерия Check: Спектрофотометры также могут предсказывать метамерию, сравнивая спектральные кривые при разных источниках освещения.

-

5. Корректировка формулировок и итерация

На основании значений $\Delta E$ и визуальной оценки в кабине с контролируемым освещением колорист корректирует рецептуру.

-

Итерационный процесс: Часто это итеративный процесс. Колорист может добавить небольшое количество синего пигмента, чтобы уменьшить пожелтение (регулируя значение b*), или увеличить количество черного пигмента, чтобы затемнить значение L*.

-

Одобрение клиента: Как только достигается удовлетворительное значение $\Delta E$ (обычно в пределах допуска $\Delta E < 1,0$), формованный цветной чип отправляется заказчику для окончательного утверждения. Для клиента крайне важно утвердить этот физический пластиковый чип в предпочтительных условиях освещения.

Оборудование и инструменты для подбора цвета

Помимо базовой машины для литья под давлением, для точного подбора цвета необходимо специальное оборудование:

-

Световая кабина (будка для цветного просмотра): Контролируемая среда, позволяющая визуально оценивать цвет при различных стандартизированных источниках света (например, дневной свет D65, холодная белая флуоресцентная лампа, лампа накаливания А). Это имеет решающее значение для обнаружения и предотвращения метамерии.

-

Колориметры и спектрофотометры: Как подробно описано выше, эти инструменты объективно измеряют и количественно определяют цвет, уменьшая субъективность.

-

Программное обеспечение для составления цветов: Передовое программное обеспечение, которое помогает колористам прогнозировать соотношение пигментов, управлять базами данных цветов и более эффективно рассчитывать значения $\Delta E$.

-

Дозирующие устройства/питатели: Для маточной смеси и жидкого красителя необходимы высокоточные гравиметрические (по весу) или объемные (по объему) дозаторы, обеспечивающие постоянство коэффициентов разбавления.

-

Малые термопластавтоматы/лабораторные экструдеры: Используется для быстрого формования пробных пластин или небольших деталей для оценки новых цветовых рецептур без остановки производственных машин.

-

Оборудование для смешивания и смешивания: Тумблеры, ленточные смесители или барабанные смесители для сухого смешивания или специализированные смесители для маточной смеси для равномерного диспергирования.

Устранение проблем с цветом при литье под давлением

Даже при лучшей подготовке и идеально подобранной цветовой формуле во время производства могут возникнуть проблемы. Многие проблемы с цветом возникают не из-за самого красителя, а, скорее, из-за несоответствия в обращении с материалом, его обработке или оборудовании. Эффективное устранение неполадок требует систематического подхода к выявлению основной причины.

Распространенные проблемы и их проявления

Вот наиболее часто встречающиеся проблемы с цветом:

-

Цветовые вариации и несоответствия:

-

Вариант от выстрела к выстрелу: Детали, изготовленные последовательно, имеют заметные различия в цвете.

-

Изменение от партии к партии: Различные производственные партии одной и той же детали демонстрируют дрейф цвета.

-

Вариант от детали к детали: Различные полости в многоместной форме дают разные цвета.

-

-

Полосы, завихрения и пятна:

-

Цветные полосы/линии потока: Видимые линии несмешанного красителя, часто повторяющие путь течения расплава.

-

Цветовые завитки/пятнистости: Неравномерные узоры различной интенсивности цвета, придающие мраморный вид.

-

Черные пятнышки/цветные комки: Маленькие, темные или концентрированные пятна красителя или обгоревшего материала.

-

-

Выцветание, обесцвечивание и сдвиг цвета:

-

Пожелтение/потемнение: Особенно характерно для белых или светлых деталей.

-

Потемнение/тусклость: Цвета теряют свою яркость или становятся мутнее.

-

Сдвиг оттенка: Цвет значительно меняется (например, синий становится зеленоватым, а красный становится коричневатым).

-

Причины и решения

Систематический подход к выявлению основной причины включает проверку материалов, обработки и оборудования.

A. Вопросы, связанные с материалами

-

Проблема: Непоследовательное дозирование маточной смеси/жидкого красителя.

-

Причина: Дозирующее оборудование (питатель) неточно, неправильно откалибровано или закончился краситель.

-

Решение: Регулярно калибруйте дозатор (гравиметрические дозаторы более точны, чем объемные). Обеспечьте достаточную подачу красителя. Проверьте наличие перемычек в бункере.

-

-

Проблема: Несовместимая несущая смола.

-

Причина: Смола-носитель в маточной смеси не полностью совместима с базовой смолой, что препятствует правильному диспергированию.

-

Решение: Используйте маточную смесь, предназначенную для вашей конкретной базовой смолы (например, маточную смесь на основе полипропилена для полипропиленовой смолы). Избегайте использования «универсальных» мастербатчей для критически важных применений.

-

-

Проблема: Деградированная базовая смола или краситель.

-

Причина: Чрезмерный переизмельчение (переработанный материал) с высокой термической историей или смола/краситель с истекшим сроком годности/неправильное хранение.

-

Решение: Сведите к минимуму использование перешлифовки, особенно для чувствительных цветов. Проверьте сроки годности материалов. Храните материалы в сухих помещениях с контролируемой температурой.

-

-

Проблема: Загрязнение.

-

Причина: Предыдущий цвет остался в бункере, бочке или сушилке; пыль/грязь; или посторонние частицы.

-

Решение: Тщательно очистите все оборудование перед сменой цвета. Промойте машину натуральной смолой до полной очистки.

-

-

Проблема: Влага в смоле.

-

Причина: Гигроскопичные смолы (например, нейлон, ПК, АБС) не высохли должным образом.

-

Решение: Обеспечьте правильную температуру и время сушки. Влага может вызвать появление пятен и вступить в реакцию с пигментами.

-

B. Проблемы с параметрами обработки

-

Проблема: Ухудшение цвета (пожелтение, потемнение, сдвиг оттенка).

-

Причина: Слишком высокая температура расплава: Перегревает пигменты.

-

Причина: Слишком долгое время пребывания: Материал находится в бочке слишком долго, что приводит к термическому разложению. Это часто случается с дробями меньшего размера на более крупных машинах.

-

Причина: Высокий Shear Heat: Чрезмерная скорость шнека, противодавление или ограничительные заслонки/сопла создают тепло от трения.

-

Решение: Постепенно снижайте температуру ствола, начиная с сопла. Оптимизируйте скорость шнека и противодавление. Проверьте размер выстрела относительно вместимости ствола (стремитесь к 20-80% вместимости ствола). Рассмотрите конструкцию ворот/бегунов.

-

-

Проблема: Плохая дисперсия (полосы, завитки, крапинки).

-

Причина: Недостаточное смешивание: Недостаточное сдвигающее или перемешивающее действие шнека.

-

Причина: Низкий Melt Temperature: Материал не полностью расплавлен, что препятствует диспергированию пигмента.

-

Решение: Немного увеличить температуру плавления (осторожно, не допуская деградации). Увеличьте противодавление (обеспечивает лучшее перемешивание). Рассмотрите другую конструкцию шнека с большим количеством смесительных элементов (например, наконечником шнека). Немного увеличьте время выдержки.

-

-

Проблема: Изменение цвета из-за температуры формы.

-

Причина: Значительные колебания температуры формы могут повлиять на кристаллизацию полукристаллических смол, изменяя блеск и воспринимаемый цвет.

-

Решение: Поддерживайте постоянную температуру пресс-формы с помощью надежного TCU (блока контроля температуры).

-

C. Проблемы, связанные с оборудованием

-

Проблема: Цветные полосы/видимость линий сварного шва.

-

Причина: Плохое перемешивание в сопле или горячем канале. Препятствия на пути расплава.

-

Решение: Проверьте сопло на наличие препятствий. Убедитесь, что горячеканальная система чистая и нагревается равномерно. Рассмотрим статический смеситель в сопле.

-

-

Проблема: Неравномерное смешивание в многоместных формах.

-

Причина: Несбалансированные литники приводят к разным скоростям потока и истории нагрева в полостях.

-

Решение: Оптимизируйте баланс бегуна. Если возможно, используйте отдельное дозирование для критических полостей в современных системах.

-

Лучшие практики для поддержания согласованности цвета

-

Установите четкие стандарты: Всегда работайте с утвержденным физическим цветовым чипом и указывайте приемлемый диапазон Delta E ($\Delta E$).

-

Регулярная калибровка оборудования: Регулярно калибруйте дозаторы, регуляторы температуры и сушилки.

-

Управление процессом: Документируйте и строго соблюдайте утвержденные параметры обработки для каждой детали и цвета.

-

Прослеживаемость материалов: Необходимо отслеживать номера партий смол и красителей.

-

Обучение операторов: Обучите операторов правильному обращению с материалами, работе питателя и визуальной оценке цвета.

-

Использование светлой будочки: Выполните визуальные проверки в стандартизированной световой кабине, чтобы выявить метамерию.

-

Проверки контроля качества: Во время производства регулярно проверяйте цвет с помощью колориметра или спектрофотометра.