Warpage является одним из наиболее распространенных дефектов в Инъекционное формование , возникающие в результате сложных факторов, таких как свойства материала, конструкция плесени, параметры процесса и постобработка.

1. Оптимизация параметров процесса

Контроль температуры

Единая температура плесени: различие температуры между половинками плесени может вызвать неравномерное охлаждение и остаточное напряжение. Используйте датчики температуры, чтобы контролировать и поддерживать разницу температуры в пределах ± 3 ° C.

Регулировка температуры расплава: чрезмерная температура расплава повышает тепловое расширение. Установите температуру расплава на основе температуры перехода материала (TG). Например, PC ABS должен обрабатывать при 240–280 ° C.

Регулирование давления и времени

Оптимизация давления удержания: удержание давления значительно влияет на усадку. Для материалов PP удержание давления учитывает ~ 40% боевого материала. Используйте двухэтапную стратегию удержания: высокое начальное давление, чтобы компенсировать усадку, а затем низкое давление, чтобы минимизировать остаточное напряжение.

Расширенное время охлаждения: недостаточное охлаждение приводит к усадке после распределения. Определите критическое время охлаждения экспериментально и добавьте 10–15% буфер.

Скорость впрыска и баланс потока

Сегментированный контроль инъекций: высокоскоростная инъекция снижает преждевременное охлаждение, но требует баланса потока, чтобы избежать борьбы. Используйте анализ потока плесени (например, Moldflow) для моделирования и оптимизации кривых скорости впрыска.

Скважины переполнения: добавьте скважины переполнения в конечных точках потока, чтобы сбалансировать давление заполнения и уменьшить поток.

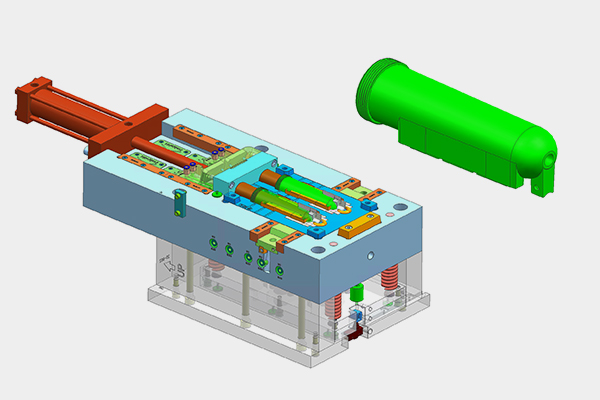

2. Улучшения дизайна формы

Оптимизация стробирования системы

Позиционирование ворот: поместите ворота на одном конце детали, чтобы уменьшить эффекты «потока фонтана» (например, U-образной части Charpage). Для симметричных частей используйте многоточечное сбалансированное стробирование.

Размеры бегуна: увеличение поперечных сечений бегуна, чтобы снизить сопротивление потоку, особенно для материалов с высокой сумасшедшей (например, PA GF). Главный диаметр бегуна должен превышать максимальную толщину стенки в 1,5 раза.

Инновации в системе охлаждения

Конформные каналы охлаждения: используйте конформные каналы с 3D-печатью для достижения равномерного охлаждения в сложных геометриях, снижая различия температуры на> 50%.

Динамическое управление температурой формы: реализуйте локализованные модули нагрева/охлаждения, чтобы динамически регулировать температуру формы (например, быстрое нагрев в областях с тонкостенными, чтобы уменьшить напряжение сдвига).

Структурное повышение жесткости

Материалы высокопрочной плесени: используйте сплавные стали (например, H13, S136) и увеличивайте толщину стенки плесени (≥50 мм), чтобы противостоять упругим деформации при высоком давлении.

Усиленные структуры поддержки: добавляйте ребра или опору столбов в критических областях (например, линии разворачивания, ползунки), повышение жесткости на 30–50%.

3. Выбор и модификация материала

Материалы с низким кручением

Усиленные материалы: стеклянные волокно (GF) или углеродное волокно (CF) присадки уменьшают усадку. Например, PA6 30%GF демонстрирует продольную усадку 0,3–0,5%.

Полимерные смеси: смеси, такие как PP/EPDM или баланс ABS/PC Анизотропную усадку, уменьшая ведомость на 20–40%.

Биологические и переработанные материалы

Био на основе пластмассы: PLA или PHA выставлены на 10–15% нижней усадке, чем обычные материалы, подходящие для применений с низким уровнем стресса, таких как упаковка для пищевых продуктов.

Предварительная обработка переработанного материала: отрегулируйте кристалличность и сухой переработанный ПЭТ (влажность ≤0,02%), чтобы смягчить размерную нестабильность, вызванную деградацией.

4. Усовершенствованные технологии процессов

Оптимизация, управляемая ИИ

Алгоритмы машинного обучения: используйте генетические алгоритмы для многоцелевой оптимизации давления и времени охлаждения и повышения эффективности на 5x по сравнению с методами проб и ошибок.

Визуализация стресса: применить фотоэластичность или корреляцию цифрового изображения (DIC), чтобы отобразить остаточное напряжение и направлять корректировки процесса.

Методы температуры переменной формы

Быстрое формование на тепловое цикл (RHCM): поднимите температуру плесени над TG (например, 120 ° C) во время заполнения, затем быстро охлаждают до 50 ° C после удержания, чтобы устранить следы потока и боевые материалы.

Локализованный контроль температуры: избирательно нагреть толстые срезы, чтобы компенсировать различия в усадке.

5. Пост-обработка и проверка

Пост-коррекция

Термический отжиг: тепловые детали при 80–100 ° C в течение 2–4 часов для снятия остаточного напряжения, уменьшая ведомость на 30–50%.

Механическое выпрямление: нанесите обратные нагрузки (например, приспособления) на деформированные детали, подходящие для материалов с низким содержанием TG, таких как PE и PP.

Мониторинг и обратную связь в реальном времени

Встроенное обнаружение боевых действий: Используйте лазерное сканирование или оптические системы для измерения в борьбе и сравнения с прогнозами CAE для контроля с замкнутой петлей.

Управление процессом SPC: примените Six Sigma (DMAIC) для отслеживания скоростей дефектов, интеграции вознаграждения в критические контрольные точки (CPS), чтобы ограничить дефекты до ≤3%.

6. Тематические исследования

Корпус 1: Автомобильный передний кронштейн U-образный Warpage

Выпуск: 1,2 -миллиметровая боевая доля на неподдерживаемых концах из -за открытой структуры.

Решения:

Пересетал ворота от центра до одного конца двухэтапного давления удержания (начало 80 мПа, уменьшаясь на 5 млн/с).

Добавлены конформные каналы охлаждения, снижая разницу температуры с 15 ° C до 5 ° C.

Переключился на PA66 30%GF, снижая усадку с 1,2%до 0,4%.

Результат: Варпад уменьшается до 0,3 мм (в пределах допуска ± 0,5 мм).

Корпус 2: Смартфон обратно покрывает тонкую стенку

Проблема: 0,5 мм варпад в крышке ABS толщиной 0,8 мм из-за коротких выстрелов.

Решения:

Оптимизированная планировка ребра с помощью анализа потока плесени, улучшая баланс потока на 90%.

Приложенная динамическая температура плесени (110 ° C во время заполнения, 60 ° C во время охлаждения).

Скорректированные параметры: время заполнения сокращено с 1,2S до 0,8 с, придерживаясь давления до 60 МПа.

Результат: Варпад уменьшился до 0,1 мм, урожайность увеличилась с 75% до 95%.

Краткое содержание

Разрешение формовочной формовочной борьбы требует целостного подхода "материал-процесс-молд-инсекция":

Материал: Расстанавливайте приоритеты с низким уровнем кручения, материалы высокой критики с смесями или подкреплением.

Процесс: оптимизировать параметры с использованием ИИ и температуры переменной плесени, чтобы минимизировать остаточное напряжение.

Плесень: реализуйте конформное охлаждение и сбалансированное стробирование при повышении строгидности конструкции.

Инспекция: принять мониторинг в реальном времени и статистическое управление процессом для быстрого смягчения дефектов.

Синергизируя эти стратегии, производители могут систематически обращаться к боевым вопросам, повысить точность и удовлетворить строгие требования в автомобильной, электронике и других высокоценных отраслях.