Введение

Литье нейлона под давлением: подробное руководство

Литье под давлением является наиболее важный и широко используемый процесс для массового производства пластиковых деталей. Эта технология производства включает впрыскивание расплавленного материала в полость формы, где он охлаждается и затвердевает, принимая окончательную желаемую форму. Этот процесс отвечает за создание всего: от обычных предметов домашнего обихода и сложного медицинского оборудования до важнейших автомобильных компонентов.

Хотя сама техника универсальна, ее успех зависит от свойств используемого материала. Войти Нейлон , также известный в химическом отношении как Полиамид (ПА) .

Нейлон — это высокоэффективный термопласт, что означает, что его можно многократно плавить и реформировать без значительной химической деградации. С момента своего изобретения он стал одним из самых популярных и важных инженерных пластиков в мире.

Почему нейлон является популярным выбором для литья под давлением

Популярность нейлона при литье под давлением коренится в его уникальном балансе свойств, которые часто недоступны другим, более дешевым пластикам:

-

Исключительные механические свойства: Нейлон offers a combination of high прочность, жесткость и твердость , что делает его идеальным для деталей, подвергающихся высоким нагрузкам и нагрузкам.

-

Превосходная износостойкость: Он обладает изначально низким коэффициент трения , что делает его предпочтительным материалом для деталей, которые движутся или скользят по другим поверхностям, таким как шестерни и подшипники.

-

Термическая стабильность: Он может выдержать более высокие рабочие температуры чем многие другие распространенные термопласты, что имеет решающее значение для применения в моторных отсеках или электрических компонентах.

-

Химическая стойкость: Он обеспечивает хорошую стойкость ко многим маслам, топливу и растворителям.

Возможность быстро превращать необработанные полиамидные гранулы в сложные, долговечные и точно спроектированные детали делает нейлоновое литье под давлением незаменимый процесс во многих востребованных отраслях.

Что такое литье нейлона под давлением?

Определение и основной процесс

Нейлон injection molding — это крупносерийный производственный процесс, используемый для создания сложных трехмерных деталей путем впрыска расплавленного металла. полиамид (нейлон) в полость формы. Как термопластик, нейлон нагревают до тех пор, пока он не станет жидким, помещают под высоким давлением в закрытую форму, дают остыть и затвердеть и, наконец, выбрасывают в виде готовой детали.

Этот процесс по своей сути аналогичен литью под давлением других пластмасс, но требует особого внимания к температуре, контролю влажности и давлению впрыска из-за уникальных характеристик материала нейлона (в частности, его высокой температуры плавления и гигроскопичности).

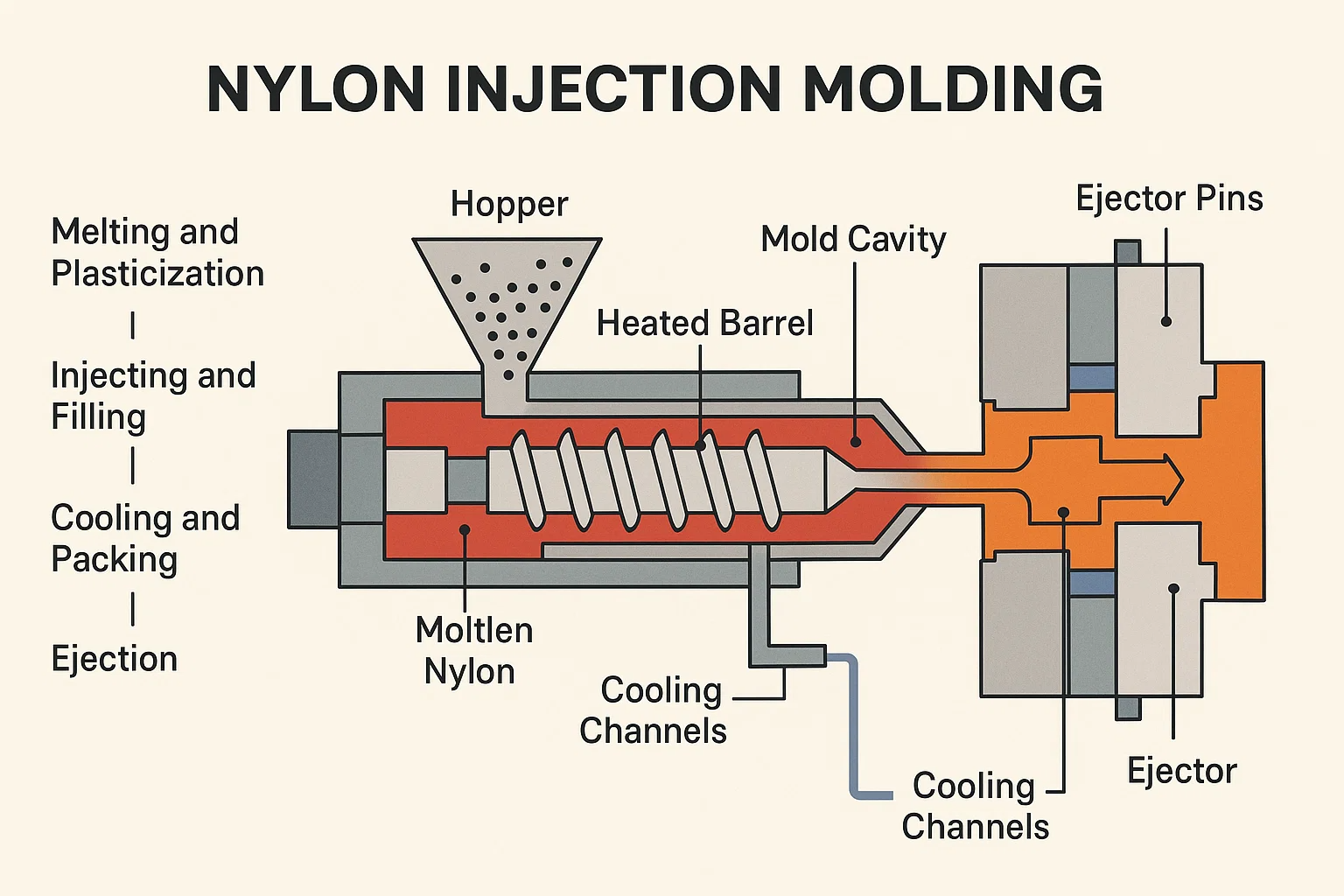

Ключевые этапы литья под давлением нейлона

Весь процесс цикличен и включает в себя четыре основных этапа:

1. Плавление и пластификация.

Необработанный нейлоновый материал (обычно в форме гранул) подается из бункера в нагретую бочку. А возвратно-поступательный винт внутри ствола разрезает и сжимает материал. Сочетание тепла от нагревателей ствола и тепла трения от движения винта плавит нейлон и перемещает его к передней части ствола. Этот этап необходимо тщательно контролировать, чтобы предотвратить термическая деградация нейлона, что может ухудшить механические свойства конечной детали.

2. Инъекция и заполнение

Как только накопится достаточное количество расплавленного нейлона, винт быстро движется вперед, действуя как плунжер. В результате этого расплавленный нейлон проходит под очень высоким давлением через сопло, литник, направляющие и литники, окончательно заполняя полость формы. Скорость впрыска и давление имеют решающее значение и должны быть оптимизированы, чтобы тонкостенный кристаллический нейлон заполнил все секции, не вызывая таких дефектов, как короткие кадры или струя .

3. Охлаждение и упаковка

После заполнения полости формы следует провести краткое уплотняющее (или удерживающее) давление поддерживается для компенсации усадки материала, когда он начинает охлаждаться и затвердевать. Нейлон — это полукристаллический пластик, то есть он значительно сжимается. Такое давление уплотнения жизненно важно для минимизации таких дефектов, как следы погружения и ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. Выброс

Как только деталь становится достаточно жесткой, форма открывается и выталкиватели вытолкните готовую нейлоновую деталь из полости. Поскольку нейлоновые детали могут быть относительно жесткими, даже когда они теплые, уместно углы уклона и pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

Типы нейлоновых материалов и композитов

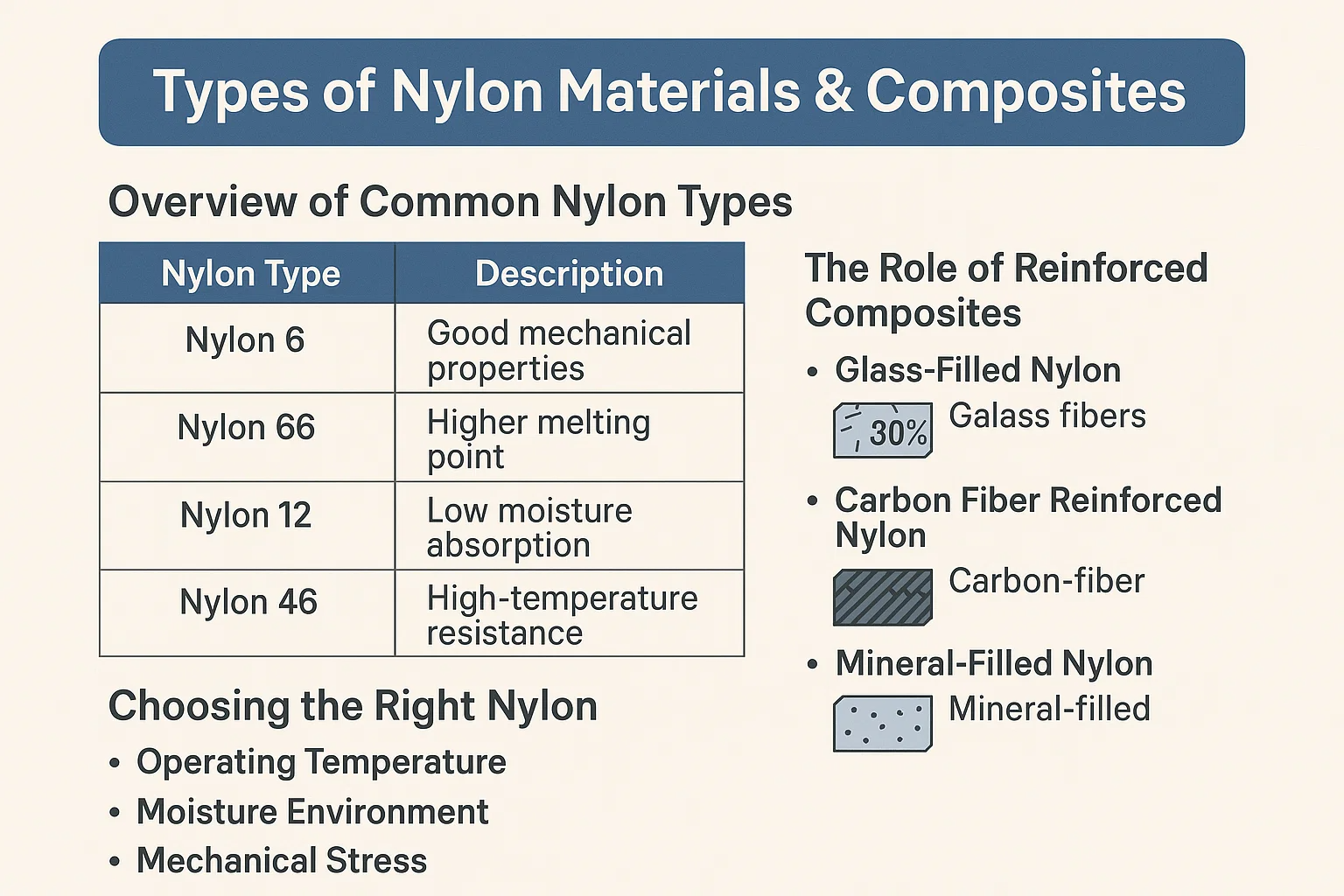

Хотя полиамид часто называют просто «нейлоном», он включает в себя семейство материалов, каждый из которых имеет уникальную химическую структуру, которая определяет его свойства и пригодность для различных применений литья под давлением. Две цифры, следующие за словом «Нейлон» (например, Нейлон 6, Нейлон 66), относятся к числу атомов углерода в исходных мономерах.

Обзор распространенных типов нейлона

| Нейлон Type | Основные характеристики | Ключевые приложения |

| Нейлон 6 (PА6) | Хороший баланс механической прочности, жесткости и ударопрочности; легче обрабатывать, чем PА66. Более высокое поглощение влаги, чем у PА66. | Автомобильная отделка, детали бытовой техники, шестерни, подшипники, корпуса электроинструментов. |

| Нейлон 66 (PA66) | Более высокая температура плавления, превосходная термо- и химическая стойкость, а также лучшие износостойкие свойства, чем у PA6; более высокие затраты на обработку. | Крышки двигателя, бачки радиатора, электрические разъемы, высокотемпературные элементы конструкции. |

| Нейлон 12 (PA12) | Самая низкая плотность и самое низкое поглощение влаги среди обычных нейлонов; отличная химическая стойкость и стабильность размеров. | Топливопроводы, трубки пневматического тормоза, точные компоненты, требующие превосходной стабильности размеров. |

Роль армированных композитов

Для применений, требующих еще большей прочности, жесткости или тепловых характеристик, нейлон часто смешивают с армирующими наполнителями.

-

Стеклонаполненный нейлон: Наиболее распространенный композит предполагает добавление стекловолокно (например, Nylon 6 GF30, что означает нейлон 6 с 30% стекловолокна). Это значительно увеличивает ресурс материала. предел прочности, жесткость (модуль) и температура теплового отклонения. . Однако это также увеличивает усадку материала, что может привести к более высокой коробление и requires careful mold design.

-

Нейлон, армированный углеродным волокном: Используется, когда максимальная жесткость, прочность и уменьшенный вес имеют решающее значение. Углеродное волокно обеспечивает превосходные механические свойства, но требует более высокой стоимости материала.

-

Минеральнонаполненный нейлон: Используется для улучшения стабильности размеров, уменьшения усадки и достижения более гладкой поверхности, хотя обычно с компромиссом в ударной вязкости.

Выбор правильного нейлона

Выбор подходящего нейлона предполагает тщательный поиск компромисса между свойствами конкурирующего материала и его стоимостью:

-

Рабочая температура: Если деталь находится рядом с источником тепла, более высокая температура плавления Нейлон 66 или a стеклонаполненный композит часто требуется.

-

Влажность окружающей среды: Для деталей, которые будут работать в условиях высокой влажности или под водой, Нейлон 12 предлагает лучшее стабильность размеров из-за низкого водопоглощения.

-

Механическое напряжение: Детали, подвергающиеся постоянной нагрузке или сильным ударам, обычно требуют высококристаллической марки или наполненный стеклом версия Нейлон 6 or 66 .

Преимущества использования нейлона при литье под давлением

Успех нейлона как конструкционного пластика обусловлен его впечатляющим сочетанием механических, термических и химических свойств, дающим явные преимущества по сравнению с обычными пластиками и даже некоторыми металлами.

1. Высокая прочность и жесткость.

Сорта нейлона (особенно PA66 и стеклонаполненные композиты) демонстрируют превосходные предел прочности и модуль упругости (жесткость). Это делает их идеальными для компонентов конструкций, которые должны выдерживать значительные нагрузки без деформации, таких как кронштейны, рычаги и корпуса машин.

2. Превосходная стойкость к износу и истиранию.

Нейлон обладает изначально низким коэффициент трения и high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

Ключевое приложение: Нейлон is frequently used for self-lubricating parts like шестерни, подшипники и втулки , уменьшая потребность во внешних смазочных материалах.

3. Хорошая химическая стойкость.

Полиамиды обладают высокой устойчивостью к широкому спектру органических химикатов, в том числе:

-

Масла и смазки: Решающее значение для компонентов автомобильного и промышленного оборудования.

-

Топливо: Делает его пригодным для деталей топливной системы.

-

Растворители: Обеспечение долговечности в суровых условиях очистки или эксплуатации.

4. Высокая термостойкость.

По сравнению со многими распространенными термопластами, такими как полиэтилен (ПЭ) или полипропилен (ПП), нейлон выдерживает значительно более высокие рабочие температуры . Особенно это касается нейлона 66, и тем более, когда он армирован стекловолокном, что резко увеличивает Температура теплового отклонения (HDT) . Эта термическая стабильность позволяет использовать его в требовательных приложениях, таких как автомобильные детали под капотом.

5. Усталость и ударопрочность

Нейлон обладает превосходной устойчивостью к усталость Это означает, что он может выдерживать повторяющиеся циклы напряжений (погрузка и разгрузка) без растрескивания. Более того, многие марки нейлона, особенно ненаполненные, сохраняют хорошую ударопрочность даже при более низких температурах, обеспечивая устойчивость к внезапным ударам.

6. Хорошие электроизоляционные свойства.

Нейлон является эффективным электрическим изолятором. Это высокий диэлектрическая прочность и resistance to tracking make it a common choice for:

-

Электрические разъемы: Обеспечение правильного и безопасного течения тока.

-

Корпуса и изоляторы: Защита чувствительной электроники.

Недостатки использования нейлона при литье под давлением

Несмотря на свои многочисленные преимущества в качестве высокопроизводительного конструкционного пластика, нейлон создает определенные проблемы с материалом и обработкой, которые необходимо решать для успешного литья под давлением.

1. Высокое поглощение влаги (гигроскопичность)

Самая серьезная проблема с нейлоном – это его гигроскопичность — легко впитывает влагу из окружающей среды.

-

Воздействие на материал: Перед формованием излишняя влага приводит к гидролиз в процессе высокотемпературного плавления. Эта реакция разрушает полимерные цепи, что приводит к серьезной потере молекулярной массы и, таким образом, резкому снижению механической прочности и ударопрочности конечной детали (часто проявляющейся в виде хрупкости).

-

Решение: Нейлон must be thoroughly сушеный до очень низкого содержания влаги (обычно менее 0,1% для PA66) непосредственно перед обработкой.

2. Нестабильность размеров из-за влаги.

После формования нейлоновые детали будут впитывать влагу до тех пор, пока не достигнут равновесия с окружающей средой. Поглощение влаги приводит к тому, что материал набухать , что приводит к значительному изменения размеров .

-

Рассмотрение дизайна: Конструкторы должны учитывать разницу в размерах между сухой, отлитой деталью и стабилизированной, кондиционированной деталью, особенно для компонентов, требующих высокой точности.

3. Потенциал гидролиза и разложения.

Как уже упоминалось, если при плавлении присутствует влага, материал разлагается. Даже при правильной сушке нейлон имеет относительно узкое окно обработки по сравнению с некоторыми другими термопластами. Перегрев или чрезмерное время пребывания в цилиндре может привести к термическая деградация , что приводит к:

-

Обесцвечивание (часто желтеет).

-

Пониженные механические свойства .

-

Выброс едкого газообразного аммиака.

4. Высокая усадка материала.

Нейлон — полукристаллический полимер, то есть его внутренняя структура значительно меняется при охлаждении. Это приводит к относительно высокая и анизотропная (неравномерная) объемная усадка (часто от 1% до 2%).

-

Последствия: Высокая усадка увеличивает риск коробление и makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. Более высокая стоимость

По сравнению с такими товарными термопластами, как полипропилен (ПП) или полиэтилен (ПЭ), нейлоновые марки, как правило, дороже . Стоимость оправдана превосходными характеристиками, но это фактор, ограничивающий его использование в инженерных приложениях, где строго необходимы его прочность и термостойкость.

Рекомендации по проектированию литьевого формования нейлона

Эффективный дизайн деталей не подлежит обсуждению при работе с кристаллическими материалами, такими как нейлон. Конструкторы должны уделять первоочередное внимание однородности и плавным переходам, чтобы справиться с высокой усадкой материала, минимизировать внутренние напряжения и обеспечить эффективную обработку.

1. Рекомендации по толщине стенок

-

Единообразие является ключевым моментом: Самое важное правило – поддерживать равномерная толщина стенок на протяжении всей части. Поскольку нейлон значительно сжимается при охлаждении, изменения толщины приведут к различной скорости охлаждения, что является основным фактором внутреннее напряжение и коробление .

-

Оптимальная толщина: Хотя конкретные рекомендации различаются в зависимости от марки, типичная толщина стенок варьируется от От 0,040 до 0,150 дюйма (от 1,0 до 3,8 мм) . Следует избегать более толстых стенок или удалять сердцевину для сохранения однородности.

2. Ребристая конструкция для дополнительной прочности

Ребра необходимы для увеличения прочности и жесткости без резкого увеличения толщины стенок.

-

Толщина ребра: Толщина ребра должна быть между 50% и 60% номинальной толщины стены, которую он поддерживает. Если сделать ребро слишком толстым, это может привести к образованию знак погружения на противоположной поверхности.

-

Высота ребра: Высота ребер обычно не должна превышать номинальную толщину стенки более чем в три раза.

3. Углы уклона для облегчения выброса

Поскольку нейлоновые детали жесткие и выбрасываются еще теплыми, необходима достаточная вытяжка (конусность), чтобы обеспечить их плавное высвобождение из формы без истирания и деформации.

-

Минимальный проект: Стремитесь к минимальному проекту от 0,5° до 1,0° на каждую сторону. Для глубоких вытяжек или текстурированных поверхностей увеличьте угол уклона до 2° или более .

4. Расположение и дизайн ворот

Заслонка является точкой входа для расплавленного пластика, и ее расположение существенно влияет на качество детали, особенно для такого материала с высокой усадкой, как нейлон.

-

Сведите к минимуму линии вязания: Найдите заслонки, которые будут сталкивать фронт расплава вместе в некритических зонах, например, при сварке или вязать линию созданный при встрече двух фронтов расплава, будет иметь пониженную прочность.

-

Размер ворот: Ворота должны быть достаточно большими, чтобы обеспечить достаточную давление уплотнения передаваться в полость, что важно для минимизации следы погружения и controlling shrinkage.

-

Контроль деформации: Затвор возле участков с тяжелыми деталями или большими плоскими участками, чтобы обеспечить необходимое давление уплотнения там, где усадка с наибольшей вероятностью приведет к короблению.

5. Избегайте концентрации стресса

-

Угловые радиусы: Избегайте острых внутренних углов. Острые углы под углом 90° создают точки концентрации напряжений, в которых деталь с высокой вероятностью треснет или выйдет из строя под нагрузкой.

-

Рекомендуемый радиус: Все внутренние углы должны иметь радиус не менее 50 % толщины прилегающей стенки (R ≥ 0,5T) .

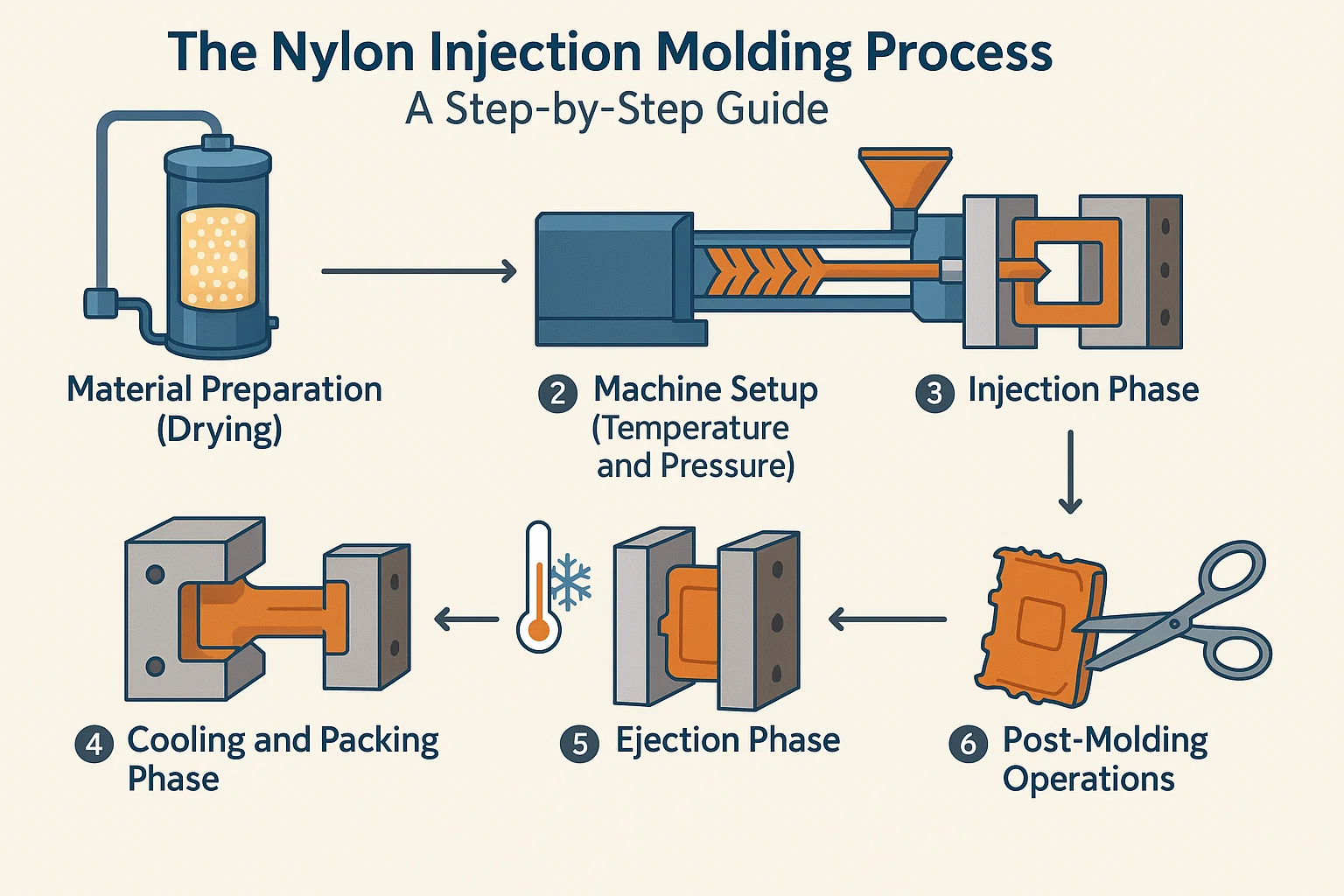

Процесс литья нейлона под давлением: пошаговое руководство

Успешное формование нейлона требует пристального внимания к параметрам процесса, что в первую очередь обусловлено его чувствительностью к влаге и полукристаллической природой.

1. Подготовка материала (сушка)

Это, пожалуй, самый важный шаг. Из-за нейлона гигроскопичность Перед плавлением влага, поглощенная из воздуха, должна быть удалена. Если не сушить, влага приводит к разрушению материала. гидролиз во время обработки, что приводит к получению слабых и хрупких деталей.

-

Требование: Нейлон must be dried in a влагопоглотительная сушилка или vacuum oven to a residual moisture level of менее 0,1% (часто ниже для PA66).

-

Процедура: Сушка обычно занимает 4–6 часов при температуре от 80°C и 110°C (176°F и 230°F) , в зависимости от конкретной марки нейлона и содержания наполнителя.

2. Настройка машины (температура и давление)

Нейлон требует высоких температур обработки из-за его высокой температуры плавления.

-

Температура плавления: Профиль температуры ствола настроен на достижение температуры плавления, обеспечивающей полное расплавление нейлона, но предотвращающей термическое разложение. Типичные температуры плавления варьируются от От 230°C до 300°C (от 446°F до 572°F) .

-

Температура пресс-формы: A высокая температура формы необходим для нейлона (часто между 80°C и 120°C/176°F и 248°F ). Более горячая форма помогает поддерживать текучесть расплава, способствует полной кристаллизации, снижает внутренние напряжения и сводит к минимуму коробление .

-

Обратное давление: Противодавление от низкого до умеренного обычно используется для обеспечения хорошей гомогенизации расплава без создания чрезмерного тепла сдвига, которое может вызвать деградацию.

3. Фаза инъекции

Расплавленный нейлон впрыскивается в полость формы.

-

Скорость впрыска: A высокая скорость впрыска часто предпочитают быстро заполнять полость формы, пока расплав нейлона еще горячий и жидкий. Это имеет решающее значение для предотвращения короткие кадры и minimizing the formation of prominent вязать линиюs (линии сварного шва).

-

Давление впрыска: Высокие давления впрыска обычно необходимы для преодоления вязкости нейлона и обеспечения плотной упаковки.

4. Фаза охлаждения и упаковки.

Когда нейлон остывает, он значительно сжимается.

-

Давление уплотнения (удержания): Давление поддерживается сразу после инъекции ( Фаза упаковки ), чтобы направить больше материала в полость и компенсировать объемную усадку. Это давление имеет решающее значение для предотвращения следы погружения в толстых сечениях и обеспечения точности размеров.

-

Время охлаждения: Охлаждение должно быть достаточным, чтобы позволить кристаллической структуре полностью развиться и обеспечить достаточную жесткость детали для ее извлечения без деформации.

5. Фаза выброса

После охлаждения форма открывается, и система выталкивания извлекает деталь.

-

Обработка: Детали выбрасываются, пока форма еще горячая. Правильный углы уклона и well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Операции после формования

-

Обрезка/депрошивка: Удаление остатков ворот, полозьев и любых закладок.

-

Кондиционирование (необязательно, но обычно): Поскольку деталь сухая и стабильна по размерам формованный но хрупкий, часто бывает обусловленный замочив его в теплой воде или поместив в среду с контролируемой влажностью. Это позволяет детали впитывать влагу, восстанавливая ее предполагаемую прочность, гибкость и ударопрочность.

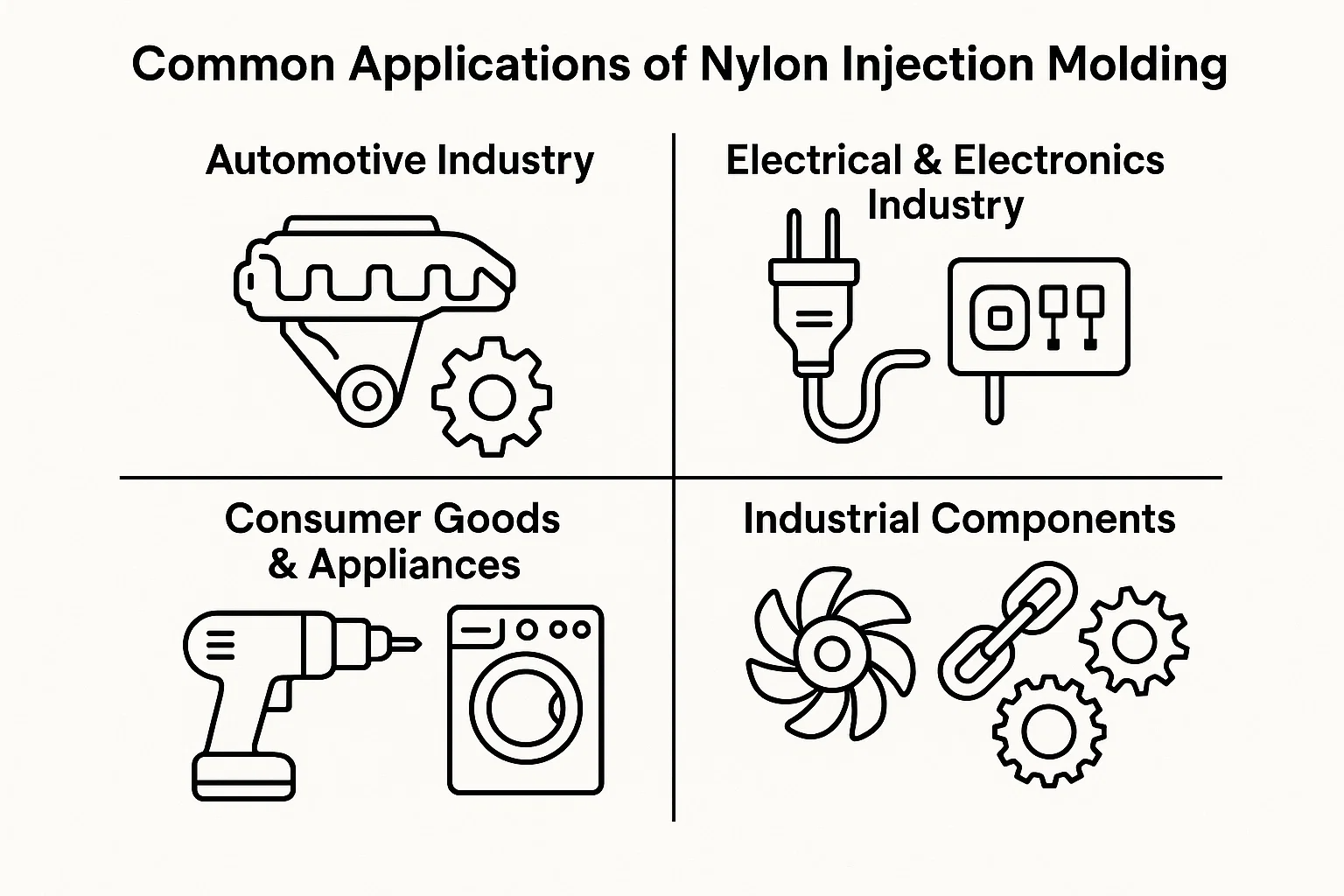

Общие применения литья под давлением нейлона

Уникальное сочетание высокой прочности, термостойкости и превосходных износостойких свойств нейлона делает его предпочтительным выбором для замены металла во многих требовательных приложениях в различных отраслях.

1. Автомобильная промышленность

Автомобильный сектор является одним из крупнейших потребителей нейлона, полученного методом литья под давлением, особенно армированных марок (стеклонаполненные PA6 и PA66), где производительность в условиях высоких температур имеет решающее значение.

-

Компоненты под капотом: Крышки двигателя, впускные коллекторы, компоненты системы охлаждения (концевые бачки радиатора) и корпуса масляных фильтров.

-

Механические части: Шестерни, подшипники, упорные шайбы и втулки, требующие низкого трения и высокой долговечности.

-

Безопасность и структура: Контейнеры подушек безопасности и различные структурные кронштейны и зажимы.

2. Электротехническая и электронная промышленность.

Благодаря своей высокой диэлектрической прочности и термостойкости нейлон идеально подходит для компонентов, которые управляют питанием или требуют огнестойкости.

-

Разъемы и корпуса: Электрические вилки, клеммные колодки, корпуса электроинструментов и компоненты автоматических выключателей.

-

Изоляторы: Распорки, стойки и различные изолирующие барьеры.

3. Потребительские товары и бытовая техника

Нейлон используется там, где в предметах повседневного спроса требуется долговечность, изящный внешний вид и устойчивость к износу.

-

Электроинструменты: Корпуса и внутренние движущиеся части для дрелей, шлифовальных машин и пил.

-

Техника: Шестерни, кулачки и детали конструкций стиральных машин, пылесосов и кухонной техники.

-

Спортивное оборудование: Лыжные крепления, велосипедные компоненты и прочные пряжки.

4. Промышленные компоненты

Превосходная химическая и износостойкость нейлона делает его незаменимым для работы с жидкостями и тяжелого машиностроения.

-

Жидкостные системы: Детали насосов, корпуса клапанов, рабочие колеса и гидромуфты благодаря устойчивости к маслам и химикатам.

-

Машины: Ролики, направляющие цепи, звездочки и износостойкие пластины.

5. Медицинское оборудование

Нейлон 6 и Нейлон 66, особенно специализированные, биосовместимые марки, используются для компонентов, требующих стерилизации и точного механического функционирования.

-

Хирургические инструменты: Ручки, зажимы и неимплантируемые компоненты.

-

Диагностическое оборудование: Корпуса и механические части.

Устранение распространенных проблем, связанных с литьем нейлона под давлением

Даже при оптимальной конструкции и настройке машины могут возникнуть проблемы. Эффективное устранение неисправностей нейлоновых деталей требует понимания того, как высокая усадка, кристалличность и чувствительность к влаге материала проявляются в дефектах.

1. Деформация (деформация)

Коробление Это деформация или скручивание детали после охлаждения, и это наиболее распространенная проблема с полукристаллическими материалами, такими как нейлон.

-

Причины:

-

Неравномерное охлаждение: Основная причина; часто из-за неравномерной толщины стенок или недостаточного охлаждения в определенных участках формы.

-

Анизотропная усадка: Высокая и направленная усадка, особенно у стеклонаполненных материалов.

-

Низкая температура пресс-формы: Слишком холодная форма препятствует равномерной кристаллизации.

-

-

Решения:

-

Увеличение температуры формы: Более горячая форма (ближе к 100 °C) обеспечивает более медленное и равномерное охлаждение и рост кристаллов.

-

Оптимизировать расположение ворот: Установите заслонку, чтобы сбалансировать поток расплава и контролировать направление усадки.

-

Обзор дизайна: Обеспечить толщина стены является максимально однородным.

2. Знаки погружения (впадины)

Следы раковины Это локализованные углубления на поверхности детали, обычно расположенные напротив толстых участков, ребер или выступов.

-

Причины:

-

Недостаточное давление уплотнения: На этапе упаковки вдавливается недостаточно материала, чтобы компенсировать внутреннюю усадку.

-

Толщина стенки слишком велика: Сердцевина толстого сечения слишком долго остывает и сжимается внутри.

-

-

Решения:

-

Увеличьте давление и время уплотнения: Поддерживайте высокое удерживающее давление дольше для подачи материала в термоусадочный стержень.

-

Увеличение размера ворот: Затвор большего размера позволяет эффективно передавать давление уплотнения.

-

Редизайн: Уменьшите толщину проблемного участка или удалите его.

-

3. Линии вязания (линии сварки)

Вяжем линии (или линии сварки) появляются там, где сходятся два фронта расплава, часто вокруг отверстий или вставок. Для нейлона эти линии являются слабыми местами.

-

Причины:

-

Низкая температура плавления/медленная скорость: Нейлон слишком сильно охлаждается до того, как фронты расплава встречаются, что препятствует правильному сплавлению.

-

-

Решения:

-

Увеличение температуры плавления: Обеспечить the nylon is hot enough for better molecular mixing upon meeting.

-

Увеличение скорости впрыска: Заполняйте полость быстрее, чтобы фронт расплава оставался горячим.

-

Редизайн: Отрегулировать расположение ворот чтобы переместить линию вязания в менее структурно важную или скрытую область.

-

4. Короткие планы (неполное заполнение)

A короткий выстрел Это неспособность полностью заполнить полость формы, оставляя пустые места.

-

Причины:

-

Низкая температура плавления: Нейлон слишком вязкий, чтобы течь полностью.

-

Недостаточное давление/скорость впрыска: Недостаточно силы или скорости, чтобы протолкнуть материал к концу полости.

-

-

Решения:

-

Увеличьте температуру расплава и скорость впрыска.

-

Выпустите плесень: Обеспечить air can escape the cavity, especially in deep pockets.

-

5. Струя (червячий след)

Струйная очистка происходит, когда расплавленный нейлон быстро попадает в полость через небольшой затвор, в результате чего он закручивается, как поток, а не плавно расходится веером.

-

Причины:

-

Чрезмерная скорость впрыска через небольшой проем ворот.

-

Плохая конструкция ворот: Ворота направлены прямо на большую открытую территорию.

-

-

Решения:

-

Уменьшите скорость впрыска в начале заливки (профилирование скорости).

-

Увеличьте размер ворот.

-

Расположение ворот редизайна: Направьте струю на штифт формы, стержень или стену, чтобы поток немедленно рассеялся.

-

6. Деградация (хрупкость/пожелтение)

Деградация – химическое разрушение полимера, приводящее к потере его свойств.

-

Причины:

-

Влажность (гидролиз): Наиболее распространенная причина; недостаточная сушка материала.

-

Чрезмерная температура плавления: Температура слишком высока для данного сорта нейлона.

-

Длительное время пребывания: Нейлон слишком долго находится в горячем стволе (например, мелкие выстрелы на большом автомате).

-

-

Решения:

-

Обеспечить Proper Drying: Еще раз проверьте содержание влаги и работу сушилки.

-

Уменьшите температуру плавления или время цикла.

-

Используйте подходящую машину: Выберите формовочную машину, размер дроби которой составляет 40–80 % от вместимости ствола.

-

-

-

Лучшие практики литья под давлением нейлона

Успешное формование нейлона требует последовательного соблюдения строгих протоколов, которые смягчают основные проблемы, связанные с его изготовлением, в первую очередь влажность и высокую усадку. Внедрение этих передовых практик обеспечивает качество, долговечность и оптимальное время цикла.

1. Надлежащее обращение с материалами и их хранение.

-

Обязательная сушка: Всегда предполагайте, что нейлоновый материал требует высыхания. Используйте влагопоглотительная сушилка для снижения содержания влаги ниже указанного производителем предела (обычно <= 0,1\% ) непосредственно перед использованием.

-

Кормление с замкнутым контуром: В идеале используйте замкнутая система подавать материал непосредственно из сушилки в бункер машины, чтобы предотвратить повторное поглощение влаги из окружающей среды во время транспортировки.

-

Хранение: Храните незапечатанные нейлоновые пакеты или контейнеры в сухая, климат-контролируемая среда или re-seal them immediately after opening.

2. Оптимизация параметров процесса

-

Высокая температура пресс-формы: Используйте высокую температуру формы (часто 80 °С чтобы 120 °С ) содействовать полному и единообразному кристаллизация . Это снижает внутренние напряжения, сводит к минимуму коробление и улучшает механические свойства конечной детали.

-

Быстрая инъекция/контролируемая скорость: Используйте относительно высокая скорость впрыска чтобы ensure the melt front stays hot and fuses well (reducing knit line weakness). However, use velocity profiling to start slower and avoid струя у ворот.

-

Адекватное давление упаковки: Нанимать достаточное количество давление удержания/уплотнения и time to compensate for nylon's high volumetric shrinkage and minimize следы погружения .

3. Обслуживание пресс-форм и управление воротами

-

Контроль остатков ворот: Обеспечьте чистое разделение литников, чтобы свести к минимуму вторичные операции обрезки, которые могут повредить деталь.

-

Регулярная уборка: Регулярно очищайте вентиляционные отверстия формы и линию разъема. Правильный вентиляция имеет решающее значение для быстрого заполнения нейлона, позволяя воздуху выходить и предотвращая возгорание (дизельное топливо), вызванное сжатым газом.

4. Контроль качества и пост-формование

-

Тестирование влажности: Проведите регулярное тестирование влажности материала (например, титрование по Карлу Фишеру или анализатор влажности) для проверки эффективности сушки.

-

Немедленное кондиционирование: Планируйте кондиционирование после формования (например, ванна с горячей водой или камера влажности) для деталей, требующих максимальной прочности и ударопрочности, поскольку сухие отлитые детали будут более хрупкими.

-

Проверка размеров: Выполнять проверку качества деталей. после они были кондиционированы и стабилизированы, так как размеры значительно изменятся по сравнению с формованным состоянием.

Итак

Литье нейлона под давлением — это мощный и важный производственный процесс, который обеспечивает высокопроизводительный, долговечный и экономичный компоненты для самых требовательных отраслей промышленности мира. Его уникальный профиль высокой прочности, превосходной износостойкости и термостабильности делает полиамид незаменимым для замены традиционных материалов, таких как металлы, в шестернях, корпусах и разъемах.