Введение в формование инъекций ABS

В обширном ландшафте современного производства, Инъекционное формование Стоит как технология краеугольного камня, позволяющая массово производство сложных пластиковых компонентов с точностью и эффективностью. Среди множества полимеров, используемых в этом процессе, Акрилонитрил бутадиен стирол, обычно известный как АБС , различает себя как очень универсальный и широко принятый термопласт. Его уникальный баланс свойств делает его незаменимым материалом в многочисленных отраслях, от потребительских товаров до сложных медицинских устройств.

В этом комплексном руководстве будет изучаться увлекательный мир формования в области инъекции ABS, углубляясь в фундаментальные характеристики пластика ABS, сложные этапы процесса литья под давлением, критические конструктивные соображения и обширный диапазон его применения. Мы также рассмотрим общие проблемы, контроль качества, факторы стоимости и захватывающие будущие тенденции, формирующие это динамическое поле.

Что такое пресс?

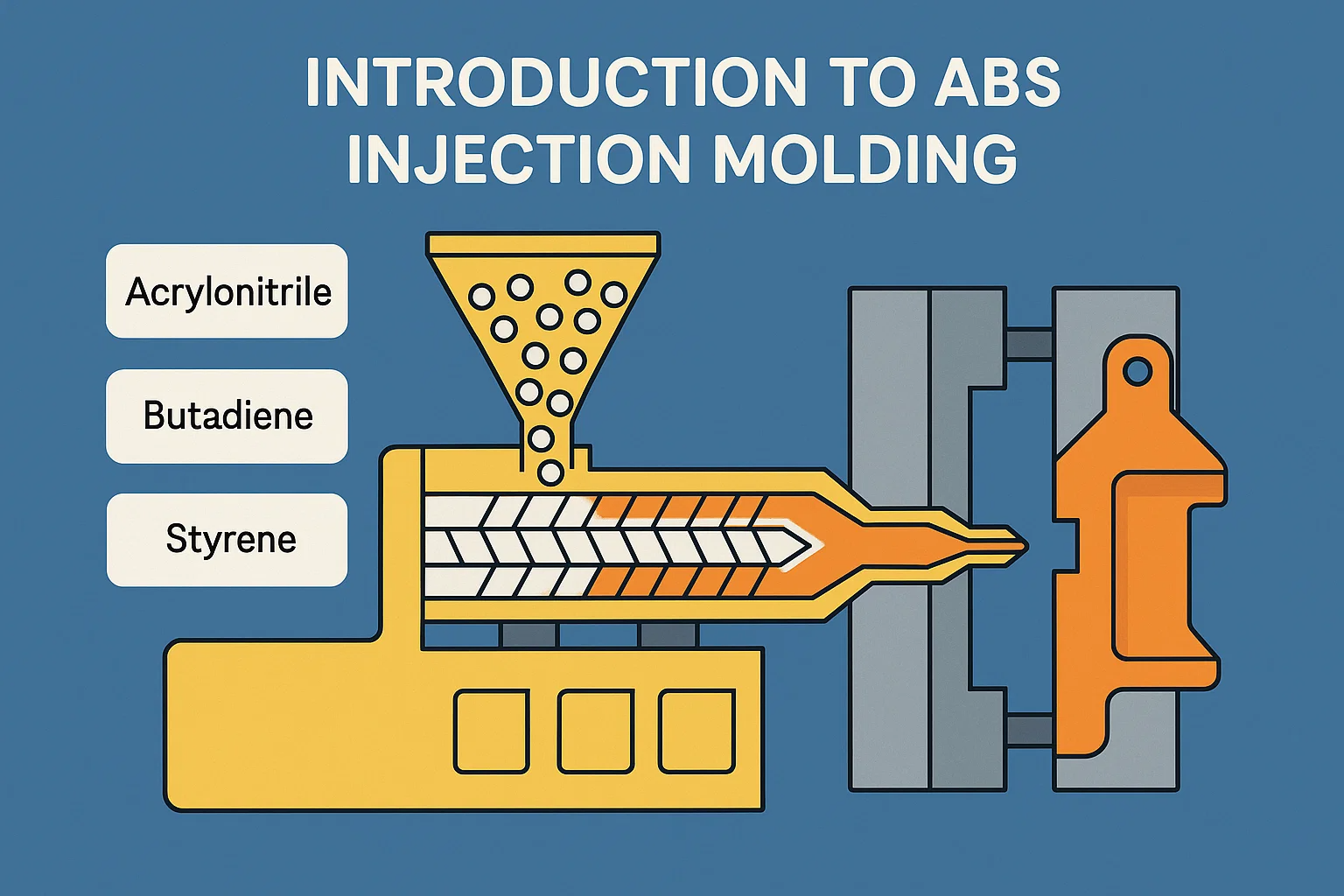

По своей сути, Акрилонитрил бутадиен стирол (АБС) является аморфным термопластичным терполимером. Это означает, что это смесь трех отдельных мономеров:

-

Акрилонитрил (а): Обеспечивает химическую устойчивость, тепловую стабильность и жесткость.

-

Бутадиен (б): Способствует воздействию силы и прочности, особенно при низких температурах.

-

Стирол (ы): Предлагает блеск, обработанность и жесткость.

Уникальная комбинация и прививка этих трех мономеров приводят к материалу, который использует сильные стороны каждого из них, создавая надежный пластик с замечательным балансом свойств. В отличие от кристаллических или полукристаллических полимеров, ABS имеет аморфную структуру, которая придает ему хорошую стабильность размеров и широкое окно обработки.

Развитие ABS Plastic началась в середине 20-го века, ставшей превосходной альтернативой другим инженерным пластмассам из-за его превосходных механических свойств и простоты обработки. Его способность быть легко сформированным и законченным быстро привели к тому, что его широко распространено в различных отраслях, укрепляя его репутацию как одного из наиболее важных инженерных термопластов, доступных сегодня.

Обзор литья под давлением

Инъекционное формование является производственным процессом для производства деталей путем введения расплавленного материала в форму. Он чаще всего используется для термопластичных и термосетиционных полимеров, но его также можно использовать с металлами (как в литьем матрицы) и керамикой. Процесс начинается с необработанного пластикового материала, обычно в гранулированной форме, подаваемой в нагретый ствол, смешанный, а затем вынужден в полость формы, где он охлаждается и затвердевает до конфигурации формы.

По сравнению с другими производственными процессами, такими как обработка, 3D -печать или выдувка, литье под давлением предлагает несколько различных преимуществ и несколько соображений:

Преимущества литья под давлением:

-

Высокие показатели производства: Идеально подходит для массового производства из -за быстрого цикла.

-

Отличная повторяемость: Производит детали с высокой консистенцией и плотными допусками.

-

Сложная геометрия: Способен создавать сложные формы и конструкции за один выстрел.

-

Широкая универсальность материи: Может обработать обширный массив термопластичных и термосетиционных полимеров.

-

Снижение пост-обработки: Части часто требуют минимальной или отсутствия отделки после выброса.

-

Экономическая эффективность: Низкая стоимость единицы для производства больших объемов после сделана инструмента.

Недостатки и ограничения литья под давлением:

-

Высокие начальные затраты на инструмент: Конструкция и изготовление плесени могут быть дорогими, что делает его менее подходящим для производства с низким объемом.

-

Ограничения дизайна: Следует соблюдать конкретные правила проектирования (например, единая толщина стенки, рафы), чтобы обеспечить производство и качество деталей.

-

Материальные отходы (хотя часто можно перерабатывать): Бегуны и литники могут генерировать отходы, хотя они часто повторно используются и используются повторно.

-

Сложность для небольших партий: Не экономично для очень небольших производственных пробежек из -за затрат на установку.

Именно эта мощная комбинация универсального материала ABS и эффективного процесса литья инъекционного литья обеспечивает создание огромного множества прочного, эстетически приятного и функционального пластикового компонента, которые являются неотъемлемой частью нашего современного мира.

Свойства материала ABS

Широко распространенное внедрение ABS в литье под давлением в первую очередь обусловлено его исключительными и сбалансированными свойствами материала. Его уникальная смесь акрилонитрила, бутадиена и стирола приводит к материалу, который предлагает убедительную комбинацию силы, эстетики и обработки.

Ключевые характеристики

Понимание конкретных свойств ABS имеет решающее значение для дизайнеров и инженеров, чтобы использовать свой потенциал и предсказать его производительность в различных приложениях.

-

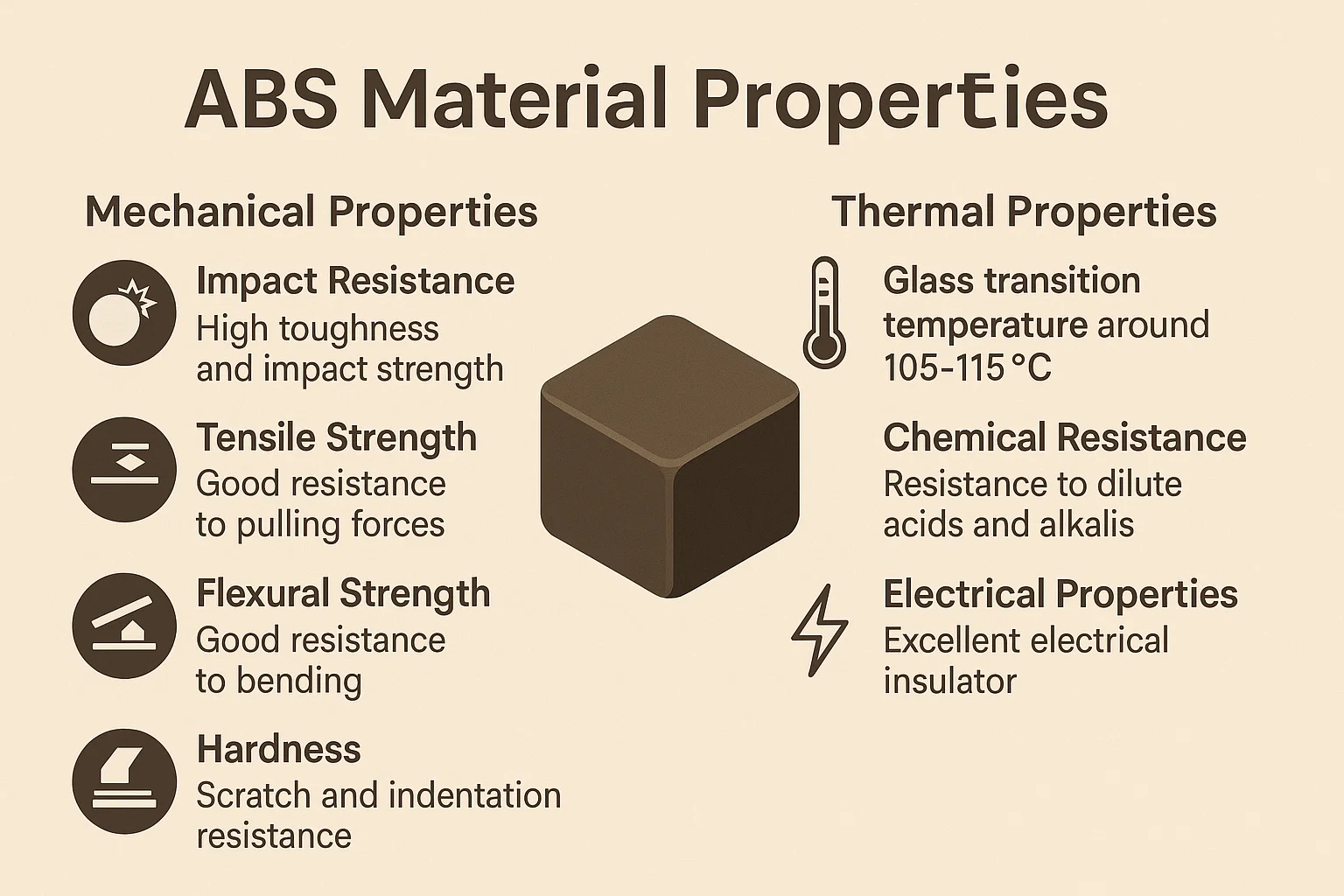

Механические свойства:

-

Воздействие сопротивления: Это, пожалуй, самая определяющая характеристика ABS. Фаза резины бутадиена обеспечивает выдающуюся прочность и сопротивление воздействию, что делает ее менее хрупкой, чем многие другие общие пластмассы.

-

Предел прочности: ABS демонстрирует хорошую прочность на растяжение, указывая на его способность выдерживать силы, перед тем, как ломать. Типичная прочность на растяжение варьируется от 25 до 50 МПа.

-

Сила изгиба: Он также обладает хорошей прочностью изгиба, что означает его сопротивление изгибе или деформации при нагрузке.

-

Твердость: ABS предлагает хороший баланс твердости и прочности, обеспечивая сопротивление царапинам и отступам. Его твердость Роквелла обычно варьируется от R70 до R115.

-

-

Тепловые свойства:

-

Температура стеклянного перехода (TG): TG для ABS обычно падает между 105 ° C до 115 ° C (приблизительно 221 ° F до 239 ° F). Ниже этой температуры материал жесткий и стеклянный; Над ним он становится более резиновым и податливым, что позволяет обрабатывать.

-

Температура отклонения тепла (HDT): HDT указывает температуру, при которой образец полимера отклоняется под указанной нагрузкой. Для ABS значения HDT обычно варьируются от 85 ° C до 105 ° C (от 185 ° F до 221 ° F) при 0,45 МПа, что делает его подходящим для применений, требующих умеренной теплостойкости.

-

-

Химическая устойчивость:

-

ABS, как правило, демонстрирует хорошую устойчивость к разбавленным кислотам, щелочкам и неорганическим солям.

-

Однако это имеет Плохая устойчивость к сильным кислотам, сильным основаниям, эфирам, кетонам и некоторым хлорированным углеводородам , что может вызвать отек, смягчение или растворение. Это является критическим соображением для применений, связанных с химическим воздействием.

-

-

Электрические свойства:

-

Абс - это Отличный электрический изолятор , делая его подходящим для применений в электрических и электронных компонентах, где требуется неконкурентная способность. Его диэлектрическая прочность высока, и он сохраняет свои изоляционные свойства в диапазоне температур и частот.

-

Преимущества использования ABS в литье под давлением

Помимо своих присущих свойств, ABS предлагает несколько преимуществ обработки, которые способствуют его популярности в литье инъекционного литья:

-

Экономическая эффективность: Несмотря на то, что ABS не самый дешевый пластик, предлагает отличный баланс производительности и стоимости, обеспечивая экономически эффективное решение для многих приложений, которые требуют хороших механических свойств.

-

Простота обработки: ABS имеет широкое окно обработки, что означает, что его можно относительно легко сформировать в диапазоне температур и давлений. Это способствует стабильному производству и меньшему количеству дефектов. Он легко растает и хорошо течет, позволяя заполнить сложные полости плесени.

-

Хорошая поверхность: Части, отлитые от пресса, часто демонстрируют гладкую, глянцевую и эстетически приятную поверхностную отделку без обширной постобработки, что делает его идеальным для видимых потребительских товаров. Это также может быть легко текстурировано во время литья.

-

Отставка измерения: Части ABS обычно показывают хорошую стабильность размеров, что означает, что они сохраняют свою форму и размер даже после формирования и во время срока службы. Это имеет решающее значение для деталей, требующих плотных допусков или последовательной посадки.

Недостатки и ограничения

Несмотря на многочисленные преимущества, ABS не без недостатков. Понимание этих ограничений жизненно важно для правильного выбора и дизайна материала:

-

Более низкая сила по сравнению с некоторыми другими пластиками: В то время как сильный, ABS не такой сильный или жесткий, как инженерные пластмассы, такие как поликарбонат (ПК) или некоторые нейлоны, особенно при высоких напряжениях или повышенных температурах.

-

Плохое сопротивление растворителям в некоторых случаях: Как упоминалось ранее, его восприимчивость к определенным растворителям может ограничить его использование в средах, где он может вступить в контакт с агрессивными химическими веществами.

-

Воспламеняемость: Стандартный ABS легковоспламеняется и горит при воздействии пламени, производя дым. Для заявлений, требующих задержки пламени, доступны специальные пламени (FR) оценки ABS, которые разработаны с добавками для ингибирования сжигания.

-

УФ -деградация: Длительное воздействие ультрафиолетового (ультрафиолетового) света может привести к деградации, вызывая выцветение цвета, уменьшенные механические свойства и поверхностную защелку. Для наружных или ультрафиолетовых применений необходимы УФ-стабилизированные оценки или защитные покрытия.

Тщательно взвешивая эти характеристики, дизайнеры могут определить, является ли ABS оптимальным материалом для их конкретного применения литья под давлением, гарантируя, что конечный продукт соответствует всей производительности и эстетическим требованиям.

Процесс формования ABS

Процесс литья впрыска для ABS, хотя и в основном похож на формование других термопластов, требует внимательного внимания к конкретным параметрам для использования уникальных свойств ABS и обеспечения высококачественных деталей. Процесс является циклическим, создавая новую часть с каждым полным циклом.

Пошаговое руководство

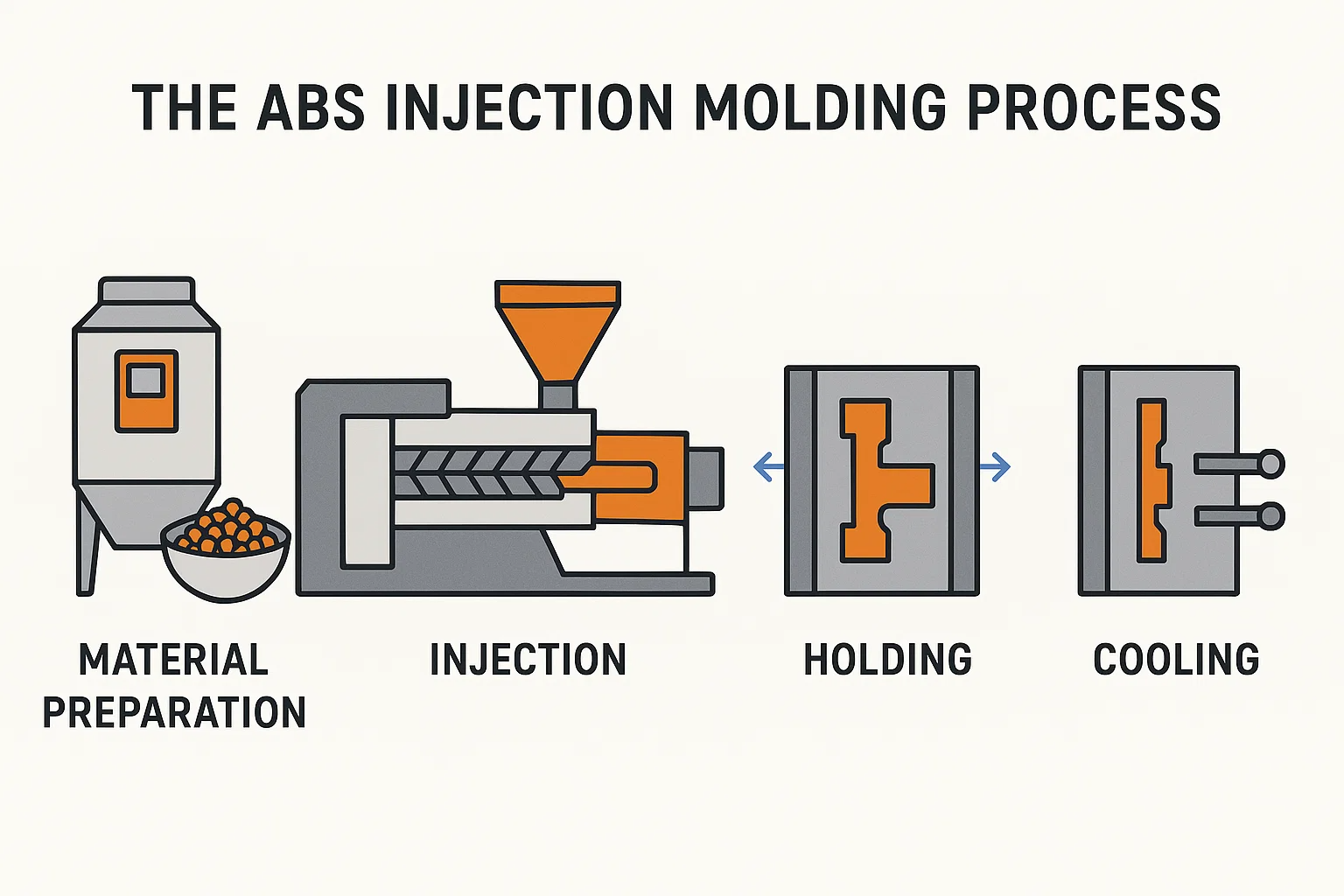

Путешествие от необработанных пеллетов Abs до готового компонента включает в себя несколько отдельных этапов:

-

Подготовка материала: сушка и предварительное нагревание

-

Сушка: ABS гигроскопичен, что означает, что он поглощает влагу из атмосферы. Избыточная влага, даже в небольших количествах, может вызвать косметические дефекты (например, следы Splay или серебряные полосы) и уменьшить прочность на части во время литья из -за гидролиза (деградация полимерных цепей при воде при высоких температурах). Следовательно, гранулы АБС должны быть тщательно высушены перед обработкой, обычно в сушилке, до содержания влаги менее 0,1% (часто ближе к 0,05%) при температурах в диапазоне от 80 ° С до 95 ° С (176 ° F до 203 ° F) в течение 2-4 часов.

-

Предварительное нагревание (неявное): В то время как основной целью является сушка, процесс сушки также предварительно разогревает гранулы, что может слегка снизить потребление энергии в стволе.

-

-

Инъекция: плавление и впрыскивание АБС в полость формы

-

После высыхания гранулы АБС подают из бункера в ствол инъекционной формованной машины.

-

Внутри ствола вращающийся винт перемещает материал вперед, одновременно плавив его через комбинацию полос нагрева (внешнее тепло) и сил сдвига (трение, генерируемое вращением винта).

-

Расплавленный пресс накапливается в передней части винта. Когда собирается достаточный размер выстрела, винт быстро движется вперед, действуя как поршень, чтобы ввести расплавленное пластик в полость замкнутой формы через сопло и систему бегущей формы. Эта фаза происходит при высоком давлении (давление впрыска) и контролируемой скорости (скорость впрыска).

-

-

Удержание: поддержание давления для обеспечения надлежащего заполнения

-

Сразу после заполнения полости плесени давление впрыска уменьшается до более низкого, устойчивого «давления удержания» (также известного как давление упаковки).

-

Это давление удержания имеет решающее значение по нескольким причинам:

-

Это компенсирует усадку материала, когда пластик охлаждается и затвердевает внутри формы.

-

Это гарантирует, что полость пресс -формы полностью заполнена, предотвращая «короткие выстрелы» или пустоты.

-

Он упаковывает дополнительный материал в полость, улучшая плотность части, отделку поверхности и точность размеров. Продолжительность фазы удержания имеет решающее значение.

-

-

-

Охлаждение: затвердевание детали в форме

-

После фазы удержания расплавленный пластик начинает затвердеть, когда остывает в форме. Плесень активно охлаждается, как правило, циркулирующей водой или маслом через каналы внутри плесени.

-

Время охлаждения определяется толщиной стенки детали, температурой формы и специфическим уровнем ABS. Недостаточное время охлаждения может привести к борьбе, искажению или затруднению в выбросе, в то время как чрезмерное время охлаждения увеличивает время цикла и стоимость производства.

-

-

Выброс: удаление готовой части из формы

-

После того, как часть достаточно охлаждена и затвердевала для поддержания своей формы, открывается плесень.

-

Выталкивающие штифты, обычно расположенные на движущейся половине формы, выталкивают законченную часть из полости плесени. Правильная конструкция плесени, включая углы тяги и адекватные механизмы выброса, имеет решающее значение для снятия гладкого и без повреждений.

-

По мере того, как деталь выброшена, плесень закрывается, и начинается следующий цикл, а винт уже готовит следующий выстрел.

-

Ключевые параметры и соображения

Точный контроль над различными параметрами обработки имеет первостепенное значение для успешного литья в инъекции ABS. Незначительные отклонения могут привести к значительным дефектам.

-

Контроль температуры:

-

Температура ствола: Это влияет на вязкость расплава и потока ABS. Типичные температуры ствола для ABS варьируются от 190 ° C до 240 ° C (от 374 ° F до 464 ° F), часто с прогрессивным профилем температуры от бункера до сопла. Слишком низкий, и материал не течет должным образом; Слишком высокий, и может произойти деградация.

-

Температура формы: Это значительно влияет на отделку поверхности детали, размерную стабильность и внутренние напряжения. Более высокие температуры плесени (например, от 50 ° C до 80 ° C / 122 ° F до 176 ° F), как правило, улучшают поверхностные блеск, уменьшают следы погрузки и минимизируют варенью, но также могут продлить время охлаждения.

-

-

Контроль давления:

-

Давление впрыска: Начальное давление, используемое для заполнения полости формы. Он должен быть достаточно высоким, чтобы заполнить форму быстро и полностью, но не настолько высокой, чтобы вызвать вспышку или повредить форму.

-

Давление удержания (давление упаковки): Применяется после инъекции, чтобы компенсировать усадку. Как правило, 50-80% от давления впрыска, это имеет решающее значение для достижения хорошей плотности части и предотвращения отметок раковины.

-

-

Скорость впрыска:

-

Скорость, с которой расплавленный пластик заполняет форму. Быстрые скорости могут помочь заполнить тонкие секции и достичь хорошей поверхности, но слишком быстро может вызвать поставку, ожоги или захваченный воздух. Более медленные скорости могут предотвратить эти проблемы, но могут привести к коротким снимкам. Оптимальная скорость часто включает профиль (например, быстрое заполнение, затем медленное).

-

-

Время охлаждения:

-

Продолжительность, которую часть остается в форме для затвердевания. Это баланс между обеспечением стабильности размерных и минимизацией времени цикла. Определяется толщиной стенки, класса материала и температурой плесени.

-

Оборудование и инструменты

Успешное формование в области инъекции ABS опирается на специализированную машину и точно разработанные формы.

-

Инъекционные формовочные машины: Эти машины различаются по размеру (сила зажима, размер выстрела) и тип (гидравлический, электрический, гибридный). Они состоят из:

-

Зажимная единица: Содержит половинки пресс -формы вместе и применяет силу зажима во время инъекции.

-

Инъекционный блок: Растает и вводит пластик, включающий ствол, винт, полосы обогревателя и сопло.

-

Система управления: Управляет и контролирует все параметры процесса.

-

-

Конструкция и конструкция плесени: Плесень является сердцем процесса литья под давлением. Обычно он изготовлен из закаленной стали или алюминия и точно обработана. Ключевые аспекты включают:

-

Полость и ядро: Определите внешнюю и внутреннюю форму детали.

-

Система выброса: Булавки, рукава или тарелки, чтобы вытащить часть.

-

Каналы охлаждения: Пути для жидкости для регулирования температуры формы.

-

Система вентиляции: Крошечные вентиляционные отверстия, чтобы позволить захваченному воздуху сбежать во время инъекции.

-

-

Типы ворот и бегунов: Это пути внутри формы, которые направляют расплавленный пластик от сопла к полости плесени.

-

Бегуны: Каналы, которые несут расплавленный пластик из литника (где пластик попадает в форму) к воротам. Они могут быть холодные бегуны (где пластик в системе бегунов остывает и вытесняется частью, затем переработана) или Горячие бегуны (где пластик в системе бегунов остается расплавленным, устраняя отходы бегуна и часто сокращает время цикла). Горячие бегуны обычно используются для ABS из -за их эффективности.

-

Гейтс: Небольшое отверстие, через которое пластик попадает в полость формы. Типы затворов (например, точечная точка, вкладка, подводная лодка, вентилятор) выбираются на основе геометрии деталей, желаемой картины заполнения и простоты детектирования (удаление переживания затвора из детали). Правильное местоположение ворот имеет решающее значение для хорошего потока, минимального напряжения и оптимального качества части.

-

Конструктивные соображения для литья в инъекциях ABS

Эффективная конструкция детали имеет первостепенное значение для успешного и экономически эффективного литья в инъекции ABS. В то время как ABS предлагает отличную широту обработки, соблюдение конкретных рекомендаций по проектированию может значительно улучшить качество части, сократить время цикла, предотвратить общие дефекты и продлить срок службы плесени.

Толщина стены

Одним из наиболее важных параметров конструкции в литье под давлением является толщина стенки.

-

Оптимальная толщина стенки для частей пресса: Как правило, детали пресс лучше всего работают с одинаковой толщиной стенки. Типичная рекомендуемая толщина стенки для ABS -диапазонов от 1,5 мм до 3,5 мм (от 0,060 дюйма до 0,140 дюйма) Полем Толковые стены могут быть сложными для заполнения, в то время как чрезмерно толстые стены могут привести к значительным проблемам.

-

Избегая толстых секций, чтобы предотвратить следы раковины и варпад:

-

Оценки раковины: Это депрессии или отступы на поверхности формованной части, обычно встречающейся напротив более толстой секции, босса или ребра. Они образуются, потому что материал в более толстой секции охлаждается и сжимается медленнее, чем окружающие более тонкие участки, потягивая поверхность внутрь.

-

Варпаж: Неравномерное охлаждение и дифференциальная усадка внутри части из-за различной толщины стенки могут привести к внутренним напряжениям, которые проявляются в качестве в боевой сети или искажении после выброса части из формы.

-

Решение: Дизайн с максимально равномерной толщиной стенки. Если изменения толщины неизбежны, убедитесь, что они являются постепенными переходами. Выпадайте толстые участки или используйте CORTER, чтобы создать более однородную толщину стенки.

-

Ребра и гуссеты

Ребра и сжигания являются структурными особенными, необходимыми для добавления прочности и жесткости к деталям без значительного увеличения общей толщины стенки или добавления чрезмерного веса.

-

Использование ребер для дополнительной прочности и жесткости:

-

Цель: Ребра-это тонкие, похожие на стену проекции, используемые для увеличения жесткости изгиба и прочности детали, усиления плоских поверхностей или выравнивания.

-

Правило дизайна: Толщина ребра обычно должна быть От 50% до 60% от номинальной толщины стенки Чтобы предотвратить следы раковины на противоположной стороне части. Более широкие ребрышки увеличивают риск раковины.

-

Высота: Высота ребра может быть в несколько раз толщины стенки, но высокие ребра также должны иметь соответствующие угла.

-

Расстояние: Правильное расстояние между ребер позволяет достаточное охлаждение и поток материала.

-

-

Проектирование Gussets для поддержки углов и краев:

-

Цель: Гуссеты - это треугольные опорные структуры, используемые для укрепления углов, противостояния или точек прикрепления, предотвращая изгиб или поломку. Они обеспечивают стабильность и прочность, где встречаются две поверхности.

-

Правило дизайна: Подобно ребер, толщина гусет также должна быть пропорциональна номинальной толщине стенки, чтобы избежать следа поглощения. Они должны быть интегрированы плавно с щедрыми радиусами.

-

Проект углов

Растительные углы являются важнейшей конструктивной особенностью, которая позволяет легко изгнать формованные детали из формы без повреждений.

-

Важность углов черновика для легкого изгнания части: Без черновика детали могут придерживаться поверхностей плесени из -за трения, создания вакуума или даже вызывать значительное напряжение и повреждение при выбросе.

-

Рекомендуемые углы черновика для ABS:

-

Минимальный черновик 0,5 ° до 1 ° на сторону часто рекомендуется для гладких поверхностей.

-

Для текстурированных поверхностей необходим более высокий угол тяги, обычно 1 ° до 3 ° на 0,025 мм (0,001 дюйма) глубины текстуры, из -за увеличения поверхностного трения.

-

Такие функции, как глубокие ребра, боссы или полости, также получат выгоду от более щедрых углах, чтобы обеспечить легкий выпуск.

-

Радиусы и филе

Острые углы, как внутренние, так и внешние, являются точками концентрации напряжения и могут привести к структурной слабости и износу плесени.

-

Снижение концентраций напряжений с помощью радиусов и филе:

-

Внутренние радиусы (филе): Смягчение внутренних углов с помощью филе помогает равномерно распределять напряжение, предотвращая трещины или переломы, особенно когда эта часть подвергается воздействию или изгибы нагрузки. Они также помогают в потоке материала внутри формы, уменьшая линии потока.

-

Внешние радиусы: Закругление внешних углов уменьшает острые края, которые могут быть подвержены скольжению или повреждению. Это также улучшает часть эстетики и безопасности пользователей.

-

-

Улучшение силы и внешнего вида части:

-

Вообще Внутренний радиус должен быть не менее чем в 0,5 раза больше номинальной толщины стенки и Внешний радиус должен быть внутренним радиусом плюс толщина стенки Полем Это поддерживает универсальную толщину стенки вокруг углов.

-

ABS значительно пользуется щедрыми радиусами из -за его хорошей силы воздействия, поскольку округлые углы помогают более эффективно поглощать и рассеять энергию во время удара.

-

Тщательно применяя эти принципы проектирования, инженеры могут гарантировать, что детали ABS не только производятся, но и оптимально работают на протяжении всего предполагаемого срока службы, максимально используя неотъемлемые преимущества ABS.

Применение формования в области инъекции ABS

Универсальное сочетание прочности, жесткости, эстетической привлекательности и экономической эффективности делает ABS невероятно популярным материалом для литья инъекции в огромном ряде отраслей промышленности. Его способность легко обрабатывать и закончить дальнейшее расширение его полезности.

Вот некоторые из основных секторов и общих применений, где литья ABS отличается:

Автомобильная промышленность

ABS является одним из основных продуктов в автомобильном секторе, оцениваемым за его ударное сопротивление, хорошую поверхностную отделку и способность быть легко окрашенной или покрытыми.

-

Компоненты приборной панели: Приборные панели, центральные консоли и внутренние отделки отделки часто используют ABS из -за его эстетической привлекательности, долговечности и способности выдерживать колебания температуры в салоне автомобиля.

-

Внутренние отделки: Дверные панели, компоненты перчаточных ящиков, крышки столбов и панели с задней частью сидений часто используют ABS, иногда в сочетании с другими материалами для улучшенного тактильного ощущения или внешнего вида.

-

Внешние детали (неструктурные): Несмотря на то, что ABS не используется для первичных структурных компонентов, находит применение в внешних частях, таких как крышки колес, решетки, зеркальные корпусы и спойлеры, особенно при покрытии (например, хромированные решетки).

Потребительская электроника

Баланс хорошей эстетики, воздействия и электрической изоляции делает ABS материалом для корпусов электронных устройств.

-

Корпусы для телевизоров, компьютеров и приборов: От телевизионных рамков и чехлов для мониторинга компьютера до оболочек ноутбука и корпус принтеров, ABS обеспечивает прочный, жесткий и эстетически приятный корпус.

-

Небольшие приборы: Компоненты для блендеров, кофеварков, пылесосов и фен часто используют ABS для их тела и ручек из -за его теплостойкостью (в определенной степени) и надежного характера.

-

Дистанционное управление и клавиатуры: Тактильное ощущение, долговечность и способность удерживать мелкие детали для кнопок и клавиш делают ABS отличным выбором для этих часто обрабатываемых предметов.

Бытовые приборы

ABS широко используется в различных бытовых приборах из -за его долговечности, простоты очистки и способности поддерживать структурную целостность.

-

Компоненты для холодильников: Внутренние лайнеры, дверные полки и четкие ящики в холодильниках часто изготавливаются из ABS из-за его хорошей низкотемпературной устойчивости и химической устойчивости к пищевым кислотам.

-

Стиральные машины и посудомоечные машины: Контрольные панели, диспенсеры моющих средств и внутренние структурные компоненты, которые не вступают в прямой контакт с горячей водой или суровыми химическими веществами, часто используют ABS.

-

Пылесосы: Основное жилье, сопла и внутренние компоненты получают выгоду от сопротивления воздействия ABS и легких свойств.

Игрушки и развлекательные продукты

Долговечность, безопасность и способность ABS ярко окрашены в ярко окрашенную, делают его основным материалом для детских продуктов и развлекательного снаряжения.

-

Строительные блоки: Знаменитые наборы строительных блоков (например, кирпичи Lego®) изготовлены из ABS из -за его точной устойчивости размеров, яркого задержания цвета и превосходной мощности сцепления (способность собирать вместе и удерживать).

-

Игрушечные автомобили и фигурки: Устойчивость к воздействию гарантирует, что эти игрушки могут противостоять грубой игре, в то время как хорошая поверхностная отделка допускает сложные детали и яркую живопись.

-

Спортивные товары (компоненты): Руководители для тренажера, защитных компонентов снаряжения и корпусов для спортивной электроники часто используют ABS.

Медицинские устройства

В медицинской области выбирается ABS для его биосовместимости (в определенных оценках), размерной стабильности и способности быть легко стерилизованной и формированной в сложные формы для неинвазивных применений.

-

Корты для медицинского оборудования: Корпуса для диагностических инструментов, устройств мониторинга и лабораторного оборудования получают выгоду от устойчивости и чистки ABS.

-

Диагностические инструменты: Руководители для медицинских инструментов (например, отоскопа, офтальмоскопы) и компонентов для машин анализа крови или глюкозных метров.

-

Компоненты системы доставки лекарственных средств (не имеющие имплантации): Части автоинжекторов или специализированных корпусов дозаторов, которые не имеют прямых контактов с наркотиками.

Разнообразие применения подчеркивает позицию ABS как действительно универсальную рабочую лошадку в мире формованных инъекций, постоянно обнаруживая новые применения, где требуется баланс производительности, внешнего вида и стоимости.

Поверхностная отделка и постобработка

Одним из значительных преимуществ ABS является его универсальность в достижении широкого спектра поверхностных отделений и его превосходной восприимчивости к различным методам после обработки. Это позволяет производителям соответствовать конкретным эстетическим, тактильным и функциональным требованиям для разнообразных приложений.

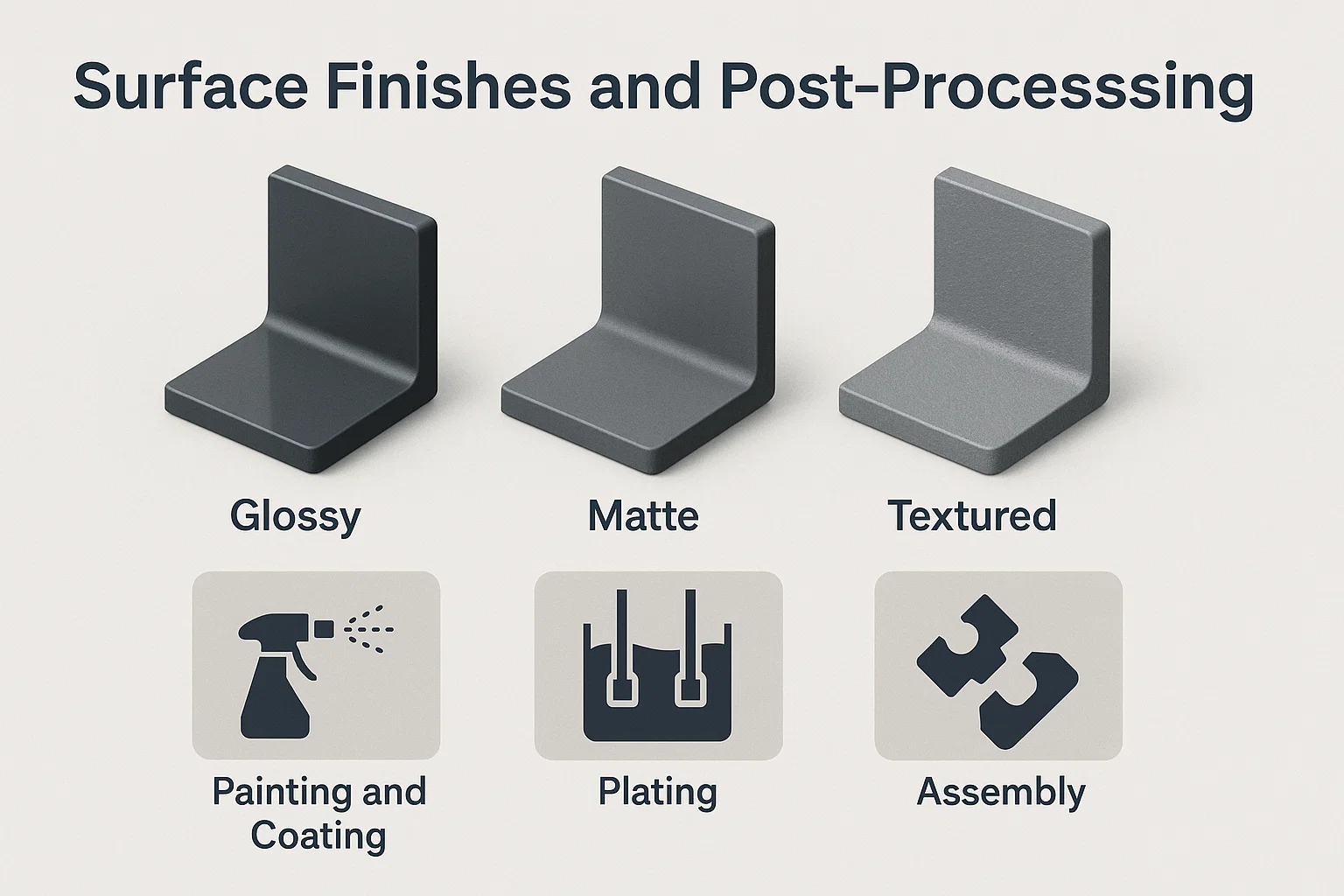

Общие поверхностные отделки

Поверхностная отделка части АБС в основном определяется текстурой поверхности самой полости плесени.

-

Глянцевый (отполированный): Достигается путем высокопоставления поверхности плесени до зеркального покрытия. Это приводит к блестящим и отражающим частям. Глянцевая отделка популярна для потребительской электроники и декоративных предметов, где желателен премиум, гладкий внешний вид. Они также, как правило, легче чистить.

-

Мато: Производится путем травления или взрыва поверхности плесени, чтобы создать скучную, нерефлексирующую отделку. Матовые поверхности эффективны при скрытии отпечатков пальцев, незначительных царапин и линий потока, что делает их подходящими для автомобильных интерьеров, ручек для инструментов и некоторых электронных кожух.

-

Текстурирована: Создан путем применения определенного рисунка (например, кожаного зерна, штиппа, песчаного блока) на поверхность плесени. Текстуры могут улучшить сцепление, добавлять визуальный интерес, скрывать несовершенство плесени и уменьшить блики. ABS легко поднимает сложные текстуры из формы.

-

Достижение желаемой поверхностной отделки посредством конструкции плесени и управления процессом:

-

Подготовка поверхности плесени: Самый прямой способ управления поверхностной отделкой. Полировка для глянцевого, бусинного взрыва или химического травления для матовой/текстурированной отделки.

-

Температура формы: Более высокие температуры плесени обычно способствуют глянцевому отделке, позволяя более точно точно повторять поверхность плесени. Более низкие температуры могут привести к более матовому внешнему виду.

-

Скорость впрыска и давление: Оптимизированные параметры впрыска обеспечивают полное заполнение плесени и репликацию деталей поверхности без создания следа потока или других пятен, которые отвлекают от отделки.

-

Материальная сушка: Правильно высушенный пресс имеет решающее значение. Влагоет может привести к отметкам Splay, которые разрушают эстетику поверхности.

-

Живопись и покрытие

Химическая структура ABS делает его очень восприимчивым к краскам и покрытиям, что обеспечивает более широкую цветовую палитру и улучшенные свойства.

-

Подготовка частей пресса для живописи: Перед рисованием детали пресс обычно требуют подготовки поверхности, которая может включать очистку (для удаления агентов или загрязняющих веществ), обезжиривания, а иногда и нанесения света или применения праймера для обеспечения оптимальной адгезии краски.

-

Типы используемых красок и покрытий:

-

Полиуретан (PU) краски: Предлагайте отличную адгезию, долговечность и широкий спектр эстетических вариантов (глянцевый, матовый, мягкий натуральный).

-

Акриловые краски: Подходит для приложений общего назначения, предлагая хорошее удержание цвета и погод.

-

Краски на водной основе: Все чаще используется по экологическим причинам, хотя адгезия может потребовать определенных праймеров.

-

Специальные покрытия: Такие как экранирующие покрытия EMI/RFI (для электронных корпусов), ультрафиолетовые покрытия (для наружных применений) или антимикробные покрытия для медицинских устройств.

-

Покрытие

ABS является одним из немногих распространенных пластмасс, которые могут быть успешно гальванированы, придавая ему металлический вид и повышенные свойства поверхности.

-

Гальванирующий ABS для декоративных или функциональных целей:

-

Процесс: Процесс включает в себя травление поверхности ABS для создания микроскопических ям, что позволяет придерживаться химического слоя никеля или меди. Это делает поверхность проводящую, после чего могут быть электроодепнопозреваемые слои металлов, таких как никель, хром или латунь.

-

Декоративно: Широко используется в автомобильных решетках, отделке, приспособлениях для ванной комнаты и потребительской электронике, чтобы придать пластиковые детали внешний вид металла.

-

Функциональный: Накрытие может улучшить твердость поверхности, стойкость к износу, электрическую проводимость или обеспечить экранирование электромагнитных помех (EMI).

-

Сборка

Части ABS можно легко собрать с использованием различных методов, удовлетворяющих различные требования к конструкции и объемы производства.

-

Методы присоединения к частям ABS:

-

Snap Fits: Интегрированные дизайнерские функции, которые позволяют деталям собираться вместе без дополнительных крепеж. Это экономически эффективный и эффективный метод сборки, обычно используемый в корпусах и игрушках электроники. Гибкость и воздействие ABS делают его подходящим для живых петли и SNAP.

-

Винты и вставки: Механические крепежные элементы, такие как самозакачивающиеся винты или резьбовые вставки (термоушен, ультразвуковые или формованные), обеспечивают прочные, повторные соединения. ABS предлагает хорошее удержание винта.

-

Клей: Цементы растворителя (которые растворяют поверхность ABS, чтобы создать химическую связь), цианоакрилаты (супер клей) и из двух частей эпоксидные эпоксии обычно используются для прочных, постоянных связей.

-

Сварка:

-

Ультразвуковая сварка: Высокочастотные вибрации генерируют тепло на границе раздела суставов, плавив пластик и создавая прочную связь.

-

Вибрационная сварка: Трение, генерируемое вибрированием одной части против другой, создает тепло и тает пластик для соединения.

-

Сварка горячей тарелки: Нагретые пластины растопит поверхности, которые затем прижимаются вместе.

-

-

Способность достичь разнообразной отделки и беспрепятственно интегрироваться с различными методами пост-обработки и сборки делает ABS невероятно универсальным выбором материала, что позволяет создавать высоко настраиваемые и функционально оптимизированные продукты.

Устранение неполадок.

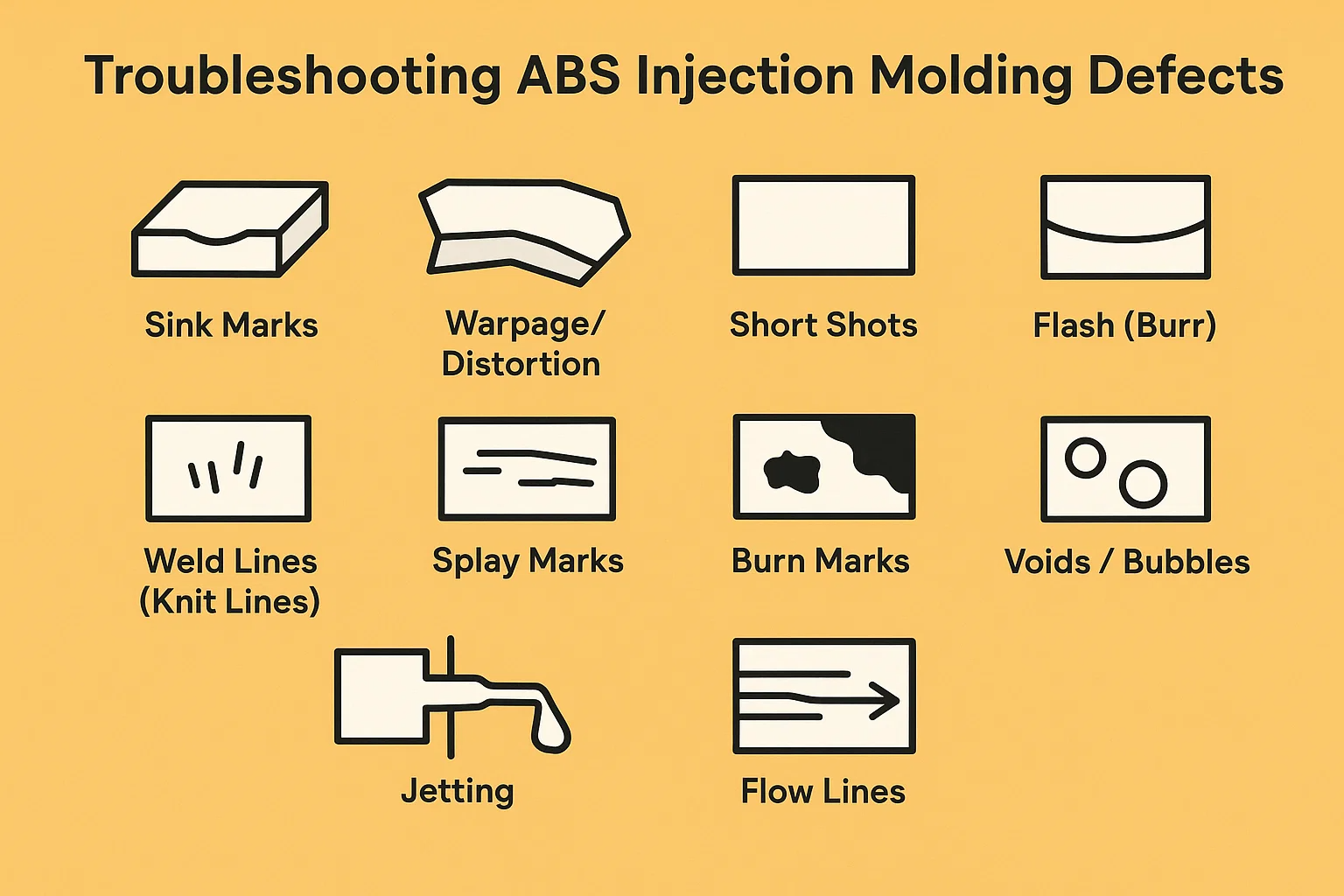

Несмотря на относительно хорошую обработку, литья инъекции ABS все еще может представлять ряд дефектов, аналогично другим термопластам. Выявление дефекта, понимание ее основной причины и применение правильного решения являются ключом к успешному производству. Многие проблемы могут проистекать из подготовки материала, параметров обработки или конструкции плесени.

Общие дефекты

Вот некоторые из наиболее часто встречающихся дефектов в формовании инъекции ABS:

-

Оценки раковины: Депрессии или ямочки на поверхности более толстых срезов детали.

-

Варпаж/искажение: Часть деформируется или изгибается из его предполагаемой формы после выброса.

-

Короткие снимки (не заполните): Полость пресс -формы не полностью заполнена, что приводит к неполной части.

-

Вспышка (Burr): Избыток материала, простирающегося за пределами предполагаемой границы части, обычно на линии расставания плесени.

-

Сварные линии (вязаные линии): Видимые линии или выемки в той части, где два растормы встречаются и сливаются вместе.

-

Splay отметки / Серебряные полосы: Полосы или серебристые линии на поверхности части, напоминающие водяные отметки.

-

Сжигать следы: Обесцвеченные, обычно черные или коричневые, выжженные участки с части, часто ближе к концу потока или в вентиляционных районах.

-

Пустоты / пузырьки: Пустые пространства или воздушные карманы, захваченные в детали, особенно в более толстых секциях.

-

Стоки: Змеиноподобный или волнистый рисунок в области ворот, где расплавленный пластик стреляет в полость, а не плавно течет.

-

Линии потока: Видимые полосы, узоры или линии на поверхности части, указывающие на путь потока расплавленного материала.

Причины и решения

Решение этих дефектов часто включает в себя комбинацию регулировки параметров обработки, модификации плесени или обеспечения правильной обработки материала.

| Дефект | Основные причины | Общие решения |

| Раковины отметки | - Толстую стенку- недостаточное давление удержания или время удержания- высокая температура расплава- слишком короткое время охлаждения- затворы слишком маленькие или неправильно расположенные | - уменьшить толщину стенки; Сердечные толстые срезы- увеличение давления с удержанием и/или сдержанным временем. Более низкая температура расплава- Увеличение времени охлаждения- увеличение размер затвора или перемещать затвор в более толстую секцию |

| Варпад/искажение | - Неравномерное охлаждение или температура формы- неравномерная толщина стенки- высокое внутреннее напряжение (например, от чрезмерного давления/скорости впрыска)- Раннее выброс | - Оптимизировать охлаждение плесени (каналы охлаждения баланса)- отрегулируйте температуру плесени (часто увеличивайте горячую сторону)- обеспечить однородную толщину стенки; Добавить ребрышки/сгустки- уменьшить давление впрыска/скорость- увеличение времени |

| Короткие снимки | - Недостаточный материал (размер выстрела)- низкое давление впрыска или скорость- слишком низкая температура расплава (высокая вязкость)- ограниченный поток (небольшие ворота/бегуны, засоренные вентиляционные отверстия)- захваченный воздух | - увеличить размер выстрела- увеличить давление впрыска и/или скорость- Увеличить ствол/расплавленную температуру- увеличение ворот/бегунов; улучшить вентиляционную вентиляцию- переместить ворот в более толстую секцию |

| Flash | - Чрезмерная сила зажима (отклонение плесени)- слишком высокое давление впрыска или удержание давления- изношенная плесень (износ линии расставания)- Плесени не закрываются правильно- слишком высокая температура расплава | - Уменьшите силу зажима (до чуть выше необходимого)- уменьшить давление впрыска и/или удерживать отремонтирование давления или заменить изношенные срезы плесени. Убедитесь, что плесень чистая; Отрегулируйте натяжение тяги- снижение температуры расплава |

| Сварные линии | - Низкая температура расплава (плохое слияние)- низкое давление/скорость впрыска- Неправильное местоположение затвора (фронты расплава встречаются слишком рано/холодно)- плохое вентиляционное вентиляцию (захваченный воздух) | - Увеличьте температуру расплава- увеличение давления впрыска/скорость- перспектировать ворота, чтобы дать фронты расплавлены при более высокой температуре/давлении- Улучшение вентиляции плесени в месте сварки |

| Splay отметки / серебряные полосы | - Избыток влаги в материале (наиболее распространенное для ABS)- слишком высокая температура расплава- разложение температуры материала в бочке (подвес)- Слишком быстрая скорость впрыска | - Тщательно сухой грибки АБС (решающее для АБС!)- снизить температуру расплава- чистая ствол и винт-снижение скорости впрыска; Увеличьте обратное давление (для лучшего смешивания/гомогенизации) |

| Ожог отметки | - захваченный воздух в полости формы (плохое вентиляция)- чрезмерное ухудшение скорости впрыска- слишком ограничительное. | - Улучшить вентиляцию плесени (добавить вентиляционные отверстия, увеличить существующее)- снизить скорость впрыска- снижение температуры расплава- Убедитесь, что сопла соответствующим образом размером и не частично блокируется |

| Пустоты / пузырьки | - Недостаточное давление/время удержания (материал сжимается от сердечника)- Слишком высокая температура расплава (образование газа)- неравномерное охлаждение- избыток влаги, захваченного воздуха | - Увеличьте давление удержания и/или время удержания- снижение температуры расплава- оптимизируя охлаждение плесени- Убедитесь, что материал правильно высушивает- улучшить вентиляцию, отрегулировать скорость впрыска (для захваченного воздуха) |

| Струя | - Затворы слишком малая скорость впрыска слишком высока при прямой заглушке в тонкую серию | - увеличить размер затвора- уменьшить скорость впрыска у затвора (медленное начальное заполнение)- Расположение затвора перепроектирования, чтобы прямое поток к стенке плесени или более толстой секции |

| Линии потока | - Слишком низкая температура расплава или температуры плесени- слишком медленная скорость впрыска- неровная толщина стенки- затворы слишком маленькие или плохо расположенные | - Увеличить расплавление или температуру формы- Увеличение скорости впрыска (обеспечение плавного потока)- Оптимизируйте конструкцию толщины стенки- увеличить или переместить ворот |

Устранение дефектов посредством оптимизации процесса и изменения конструкции плесени:

Важно систематически подходить к устранению неполадок. Начните с проверки сушки материала и базовых настройки машины. Затем сделайте небольшие постепенные изменения в один параметр за раз, чтобы изолировать причину. Для постоянных проблем часто необходим обзор дизайна плесени (вентиляция, ворота, охлаждающие линии, толщина стен). Сотрудничество между разработчиком плесени, инженером-процессами и поставщиком материала является ключом к эффективному решению проблем.

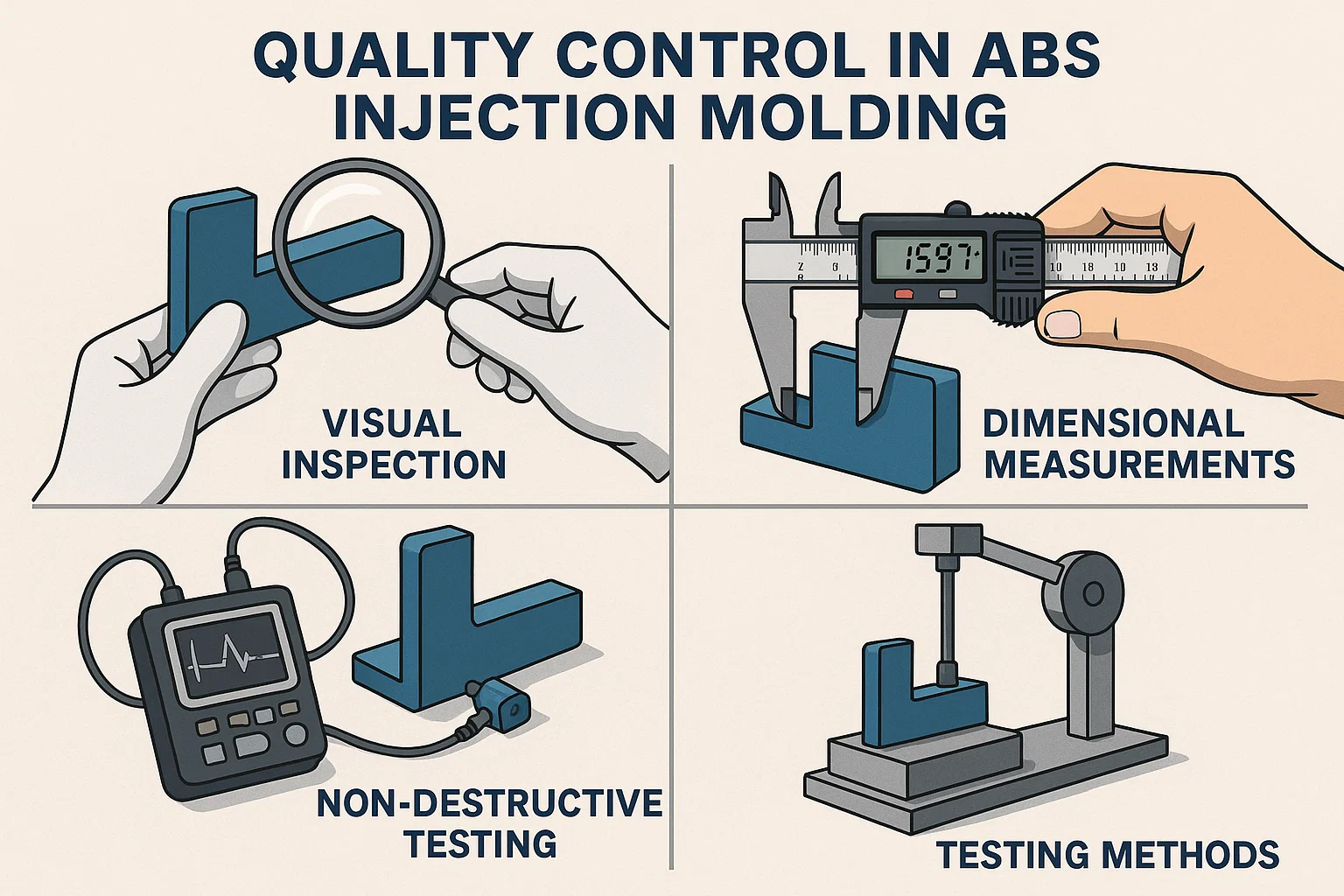

Контроль качества при формовании инъекции ABS

Поддержание постоянного качества имеет первостепенное значение в литье под давлением, особенно для частей ABS, используемых в критических применениях. Контроль качества (QC) охватывает ряд процедур проверки и тестирования, реализованных в процессе производства, от проверки сырья до окончательной проверки деталей.

Методы проверки

Визуальные и размерные проверки, как правило, являются первой линией защиты в определении дефектов и обеспечении соответствия деталей для спецификаций проектирования.

-

Визуальный осмотр:

-

Цель: Чтобы идентифицировать косметические дефекты, такие как следы раковины, вспышка, следы, следы сжигания, обесцвечивание, линии потока и недостатки поверхности.

-

Метод: Обученные операторы визуально изучают каждую часть (или статистически значимую выборку) против эталонных образцов или определенных критериев принятия. Правильное освещение и проверка часто используются.

-

-

Измерения размеров:

-

Цель: Чтобы убедиться, что размеры детали придерживаются указанных допусков на инженерные чертежи.

-

Метод: Используются различные точные инструменты:

-

Суппорты и микрометра: Для основных измерений длины, ширины, толщины и диаметра.

-

Датчики высоты: Для вертикальных измерений.

-

Go/Mo-Go датчики: Для быстрой проверки конкретных критических функций (например, диаметры отверстий, длины штифтов).

-

Координировать измерительные машины (CMMS): Для высоких точных и сложных трехмерных измерений, часто используемых для проверки первой статьи или сложной геометрии.

-

Оптические компараторы / системы зрения: Для неконтактных измерений и сравнения с моделями САПР, особенно полезным для мелких или сложных частей.

-

-

-

Неразрушающее тестирование (NDT):

-

Цель: Чтобы проверить внутренние структуры или обнаружить скрытые недостатки, не повреждая деталь.

-

Метод (примеры):

-

Ультразвуковое тестирование: Использует звуковые волны для обнаружения внутренних пустот, расслаивания или пористости.

-

Рентгеновская проверка (рентгенография): Может выявить внутренние дефекты, такие как пустоты, короткие снимки или иностранные включения.

-

Термография: Использует тепловая визуализация для обнаружения несоответствий при охлаждении или распределении материалов, что может указывать на недостатки.

-

-

Методы тестирования

Помимо визуальных и размерных проверок, проводятся различные разрушительные и неразрушающие тесты для оценки механических, тепловых и химических свойств частей АБС.

-

Испытание воздействия:

-

Цель: Для измерения сопротивления материала переломам при высокоскоростном воздействии. Это особенно важно для ABS из -за его известной прочности.

-

Методы:

-

Izod Impact Test: Измеряет энергию, поглощенную зарезанным образцом, сломанным качающимся маятником.

-

Тест на удар в Чарпи: Подобно Izod, но использует другую поддержку образца и метод поражения.

-

-

-

Тестирование на растяжение:

-

Цель: Чтобы измерить силу и удлинение материала под напряжением (сил тяги). Он предоставляет данные о прочности растяжения, прочности урожая и удлинении при перерыве.

-

Метод: Образец вытягивается с обоих концов, пока он не сломается, а данные о вытяжении силы записываются.

-

-

Испытания на гибкость (тест изгиба):

-

Цель: Чтобы измерить жесткость материала и сопротивление деформации изгиба. Он обеспечивает данные о прочности изгиба и модуль изгиба.

-

Метод: Образец поддерживается в двух точках, и нагрузка применяется в третьей точке, пока он не разбивает или отклонит указанную сумму.

-

-

Тестирование температуры теплового отклонения (HDT):

-

Цель: Чтобы определить температуру, при которой образец полимера деформируется при указанной нагрузке. Важно для применений, подвергшихся воздействию повышенных температур.

-

-

Тестирование химической устойчивости:

-

Цель: Чтобы оценить, как реагирует материал ABS при воздействии специфических химических веществ (кислоты, основания, растворители).

-

Метод: Образцы погружаются в химические агенты в течение определенного периода, а затем проверяются на наличие изменений веса, размеров, внешнего вида или механических свойств.

-

Стандарты и сертификаты

Приверженность отраслевым стандартам и получение соответствующих сертификатов имеют решающее значение для обеспечения качества материала, последовательности процессов и безопасности продукта, особенно в регулируемых отраслях.

-

ASTM (Американское общество испытаний и материалов) Стандарты для материалов ABS и процессов литья инъекционного литья:

-

ASTM D4673: Стандартная спецификация для акрилонитрил-бутадиен-стирола (ABS) литья и экструзионных материалов. Этот стандарт определяет различные оценки ABS, основанные на таких свойствах, как прочность воздействия, прочность на растяжение и отклонение тепла.

-

ASTM D3935: Стандартная спецификация для поли (акрилонитрил-бутадиен-стирол) (ABS) пластиковых труб и фитингов.

-

Другие стандарты ASTM могут применяться к конкретным методам тестирования (например, ASTM D256 для IZOD Impact, ASTM D638 для растягивающих свойств, ASTM D648 для HDT).

-

-

Стандарты ISO (Международная организация по стандартизации):

-

ISO 19067: Пластмассы-акрилонитрил-бутадиен-стирол (ABS), формовочные и экструзионные материалы. Подобно ASTM D4673, он определяет требования и методы испытаний для ABS.

-

ISO 9001: Системы управления качеством. Хотя это не специфично для ABS, эта сертификация демонстрирует приверженность производителя надежной системе управления качеством во всех операциях, включая литья инъекции.

-

-

Отраслевые сертификаты:

-

UL (лаборатории андеррайтеров): Для безопасности электрического продукта ABS часто нуждается в соответствии с конкретными оценками воспламеняемости (например, UL 94 V-0 для пламени-ретаративных сортов), если они используются в электронных корпусах.

-

FDA (Управление по контролю за продуктами и лекарствами): Для медицинских или пищевых контактных приложений конкретные оценки ABS могут потребоваться соблюдать правила FDA для безопасности материала.

-

IATF 16949: Для автомобильной промышленности этот стандарт определяет требования системы управления качеством для автомобильных производственных и соответствующих организаций по обслуживанию.

-

Внедряя эти строгие меры контроля качества, производители могут гарантировать, что формованные детали ABS последовательно соответствовали самым высоким стандартам производительности, надежности и безопасности, заработав доверие и репутацию на рынке.

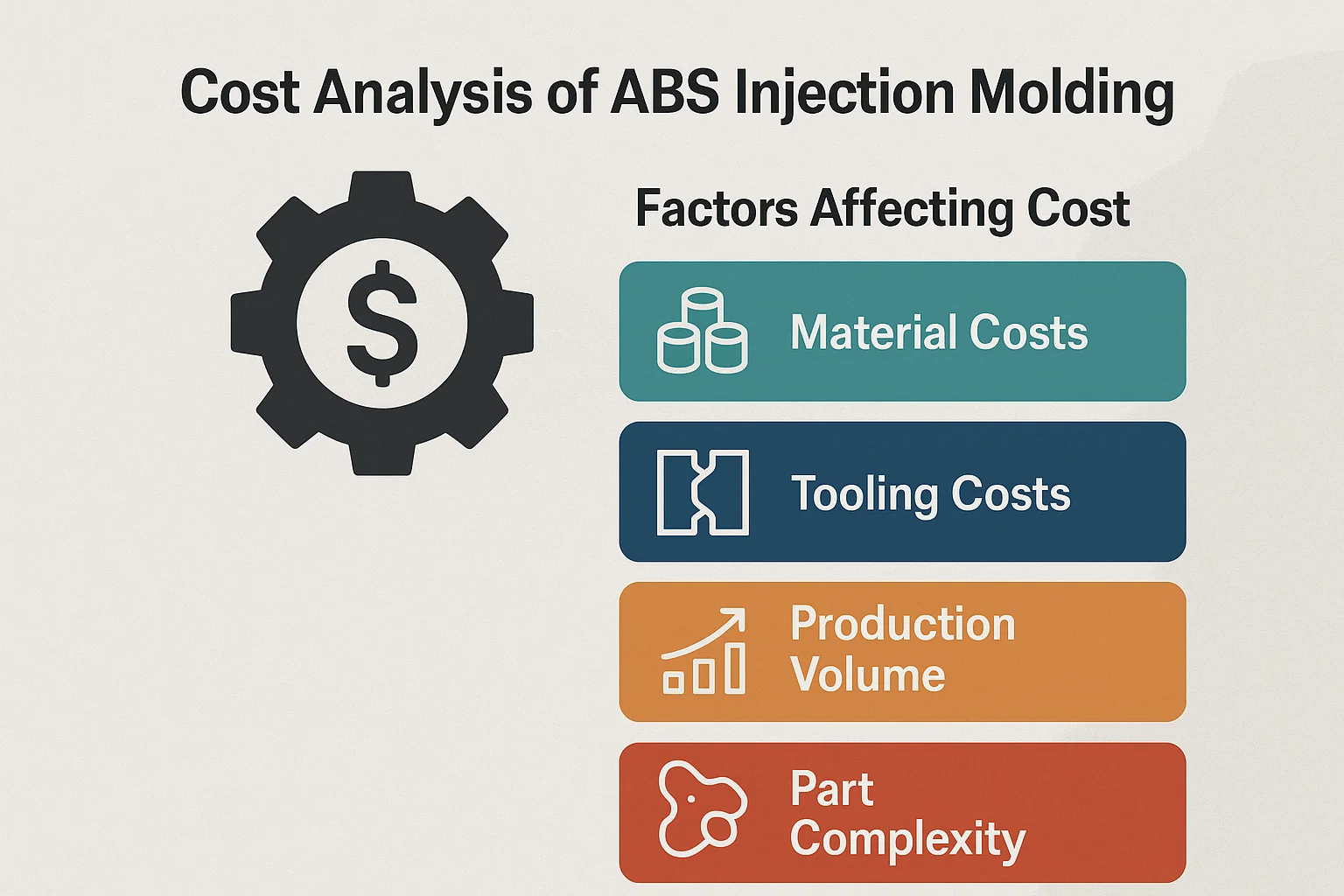

Анализ затрат на инъекционное формование ABS

На общую стоимость проекта литья в инъекции ABS влияет множество факторов, начиная от начальной фазы проектирования до объема производства и требований после обработки. Тщательный анализ затрат помогает принимать обоснованные решения для обеспечения как качества продукта, так и экономической жизнеспособности.

Факторы, влияющие на стоимость

Несколько ключевых элементов способствуют общим расходам в литье под давлением ABS:

-

Материальные затраты:

-

Сырая цена ABS: Самая прямая стоимость. Цены на смола ABS колеблются в зависимости от глобального спроса, предложения, цен на нефть (в качестве сырья) и конкретных оценок (например, общие, высокоэффективные, воздействие пламени, окрашенные или настраиваемые оценки будут иметь разные цены).

-

Отходы и отходы: Материал, потерянный во время очистки, дефектных деталей или систем бегуна (при использовании системы холодного бегуна, которая не полностью переработана), добавляет эффективной стоимости материала.

-

Стоимость сушки: Энергия, потребляемая для сушки гигроскопического АБС, добавляет незначительные, но существующие эксплуатационные расходы.

-

-

Стоимость инструмента (стоимость плесени):

-

Сложность дизайна плесени: Геометрия сложных деталей требует более сложных конструкций плесени, что приводит к более высокой плате за проектирование и времени обработки.

-

Количество полостей: Формы могут иметь единую полость или несколько полостей (например, 2-кавити, 4-кавити, 16-кавити). Больше полостей увеличивают стоимость инструмента, но снижают стоимость производства за час в больших объемах.

-

Материал плесени: Стальные формы долговечны и дороги (например, P20, H13, S7), в то время как алюминиевые формы дешевле и быстрее к машине, но имеют более короткий срок службы. Завершенные стальные формы для масштабного производства являются наиболее дорогими.

-

Особенности плесени: Включение горячих бегунов, боковых действий (ползунки, подъемников для подрезов), сложных систем выброса или сложных каналов охлаждения значительно увеличивает стоимость плесени.

-

Ожидаемая продолжительность жизни плесени: Формы, разработанные для миллионов циклов, будут дороже, чем за десятки тысяч.

-

-

Объем производства:

-

Экономия масштаба: Инъекционное формование очень благоприятно для производства больших объемов. По мере увеличения объема начальная стоимость инструмента амортизируется по сравнению с большим количеством деталей, что значительно снижает стоимость за единицу.

-

Проблемы с низким объемом: Для очень низких объемов (прототипов или небольших прогонов) литье под давлением может быть затрат на затрат из-за высоких затрат на инструментирование, что делает другие процессы, такие как 3D-печать или обработка более привлекательной.

-

-

Частичная сложность:

-

Геометрическая запутанность: Части со сложными характеристиками, подрезками, тонкими стенами, плотными допусками или очень мелкими деталями увеличивают сложность плесени, время цикла и потенциал для дефектов.

-

Требования к поверхности: Высокополированная или сложная текстурированная отделка требуют более дорогих процессов отделки плесени и потенциально более длительного времени цикла.

-

Требования к терпимости: Более жесткие допуски требуют более точной обработки плесени и более строгого управления процессом, увеличивая стоимость.

-

-

Работы на рабочую силу и накладные расходы:

-

Заработная плата оператора машины: Стоимость персонала для работы и контроля машин.

-

Контроль качества: Труд для инспекций, тестирования и документации.

-

Сборка и пост-обработка: Если требуется рисование, покрытие или сложная сборка, они добавляют значительные затраты на рабочую силу и материалы.

-

Потребление энергии: Мощность, необходимая для машины для литья, сушилки, чиллеров и вспомогательного оборудования.

-

Условия накладных расходов: Аренда, коммунальные услуги, техническое обслуживание, администрирование.

-

-

Время цикла:

-

Время, необходимое для производства одной части (или одного выстрела из мульти-кавитистической формы). Более короткое время цикла непосредственно приводят к снижению производственных затрат в час, так как можно производить больше деталей в час. Под влиянием конструкции части (толщина стенки, охлаждения), свойствами материала и параметров процесса.

-

Стратегии экономии затрат

Реализация интеллектуальных стратегий может значительно снизить общую стоимость проектов литья на инъекциях ABS без ущерба для качества.

-

Оптимизация дизайна деталей (дизайн для производства - DFM):

-

Упростить геометрию: Уменьшить ненужные особенности; Консолидируйте детали, чтобы минимизировать сборку.

-

Унифицированная толщина стенки: Проектируйте с постоянной толщиной стенки, чтобы уменьшить время цикла, предотвратить дефекты (следы раковины, деформация) и обеспечить легкое формование.

-

Включите ребрышки и гусеты с умом: Используйте их для прочности вместо увеличения общей толщины стенки.

-

Добавить рафы: Обеспечить адекватный черновик для легкого выброса, сокращения времени цикла и износа плесени.

-

Используйте радиусы и филе: Уменьшить концентрации напряжений, улучшить поток и повысить прочность части, что может предотвратить сбои и переделки.

-

Минимизировать подрезки: Подрезки часто требуют дорогостоящих побочных действий в форме. Проектируйте, чтобы избежать их, если это возможно, или используйте альтернативные функции, такие как живые петли или Snap Fits, где это необходимо.

-

-

Сокращение времени цикла:

-

Эффективная система охлаждения: Создайте форму с оптимизированными каналами охлаждения для быстрого и однородного рассеяния тепла.

-

Выбор материала: Выберите оценку ABS с хорошими свойствами потока и подходящей температурой отклонения тепла, которая обеспечивает более быстрое охлаждение.

-

Оптимизация процесса: Скорость впрыска тонкой настройки, давление и время охлаждения до минимума, необходимого для качественных деталей.

-

Системы горячих бегунов: Инвестируйте в горячие формы для бегунов для производства больших объемов, чтобы устранить отходы бегуна и часто значительно сократить время цикла.

-

-

Минимизация лома и отходов:

-

Оптимальная сушка: Убедитесь, что ABS тщательно высыхает, чтобы предотвратить разброс и другие связанные с влажностью дефекты, уменьшая отклоненные детали.

-

Управление процессом: Реализуйте надежный контроль качества и мониторинг процессов, чтобы рано улавливать отклонения, предотвращая большие партии дефектных частей.

-

Использование по реализации: Повторные и повторно используйте лишки и бегуны (из систем холодного бегуна) и некритические отклоненные детали, при условии, что свойства материала существенно не ухудшаются.

-

-

Стратегические инвестиции в инструменты:

-

Совместите форму к объему: Выберите материалы и сложность плесени, подходящие для прогнозируемого объема производства. Не наносят чрезмерный инвест в закаленную стальную форму для короткого производственного прогона.

-

Стандартные компоненты: Используйте стандартные основы плесени, выводы и другие компоненты, где это возможно, чтобы снизить пользовательские затраты на обработку.

-

-

Автоматизация:

-

Инвестируйте в робототехнику для удаления деталей, детектирования и вторичных операций, чтобы снизить затраты на рабочую силу и повысить последовательность в пробегах с большим объемом.

-

Экологическое и нормативно -правовое соответствие

На все более глобализированном и экологически сознательном рынке производители, использующие литья инъекции ABS, должны ориентироваться в сложной сети экологических норм и директив устойчивого развития. Соответствие этим стандартам является не только юридическим обязательством, но и важным аспектом корпоративной ответственности и доступа к рынку.

Rohs, Reach и Prop 65 соображения

Эти три правила являются одними из наиболее важных для материалов и продуктов, содержащих пластмассы, такие как ABS:

-

Rohs (ограничение директивы опасных веществ):

-

Объем: В первую очередь директива ЕС (2011/65/ЕС), которая ограничивает использование конкретных опасных материалов при изготовлении различных типов электронного и электрического оборудования (EEE). Он тесно связан с директивой WEEE (отходы электрического и электронного оборудования).

-

Отношение к ABS: ABS широко используется в корпусах и компонентах EEE. Производители должны гарантировать, что используемые ими оценки ABS не содержат ограниченных веществ (например, свинец, кадмий, ртуть, гексавалентный хром, некоторые фталаты) выше указанных порогов. Многие авторитетные поставщики ABS предлагают оценки и сертификаты, соответствующие ROHS.

-

Влияние: Несоблюдение может привести к тому, что продукты запрещаются в продаже в ЕС и других регионах, внедряющих аналогичные правила, значительные штрафы и повреждение репутации.

-

-

Охват (регистрация, оценка, разрешение и ограничение химических веществ):

-

Объем: Другое комплексное регулирование ЕС (ЕС № 1907/2006), регулирующее производство и использование химических веществ и их потенциальное влияние на здоровье человека и окружающую среду. Это требует от компаний регистрировать, оценивать и потенциально искать разрешения на химические вещества, которые они производят или импортируют в ЕС.

-

Отношение к ABS: В то время как ABS в качестве полимера обычно считается «веществом в статье», отдельные мономеры (акрилонитрил, бутадиен, стирол) и любые добавки, используемые в его составе, подвергаются достижению. Поставщики должны обеспечить, чтобы их составы ABS соответствуют охвату, особенно в отношении веществ очень высокой заботы (SVHCS), перечисленных в списке кандидатов. Недавние поправки к достижению, такие как ограничивающие намеренно добавленные микропластики, также могут влиять на конкретные приложения или добавки.

-

Влияние: Обеспечивает, чтобы химические вещества внутри ABS и его производства безопасно управляются по всей цепочке поставок, влияя на поиск сырья и составу.

-

-

Калифорнийское предложение 65 (Оп 65 - Закон о безопасной питьевой воде и токсическом обеспечении 1986 года):

-

Объем: Калифорнийский закон, требующий от предприятий, предоставлять калифорнийцам предупреждения о значительных воздействиях химических веществ, которые вызывают рак, врожденные дефекты или другие репродуктивные вреда. Список химических веществ (более 900) широкий и регулярно обновляется.

-

Отношение к ABS: Хотя сам ABS не указан непосредственно, некоторые из его составляющих мономеров (например, стирол или акрилонитрила) или общие добавки (например, некоторые замедлители или пластификаторы) находятся в списке Prop 65. Если законченная часть ABS содержит эти химические вещества выше определенных уровней «безопасной гавани» и подвергает им потребителей, для продуктов, продаваемых в Калифорнии, может потребоваться предупреждающая метка.

-

Влияние: Требует усердия в выборе материалов и, при необходимости, применение четких и разумных предупреждающих этикетков, особенно для потребительских товаров. Производители часто проводят оценки риска или применяют предупреждения из осторожности.

-

Утилизация инфраструктуры и соображений в конце жизни

Помимо соответствия нормативным требованиям, более широкий толчок к круговой экономике влияет на то, как ABS рассматривается и управляется в конце жизни.

-

АБС переработка: ABS является термопластичным, а это означает, что он теоретически может расплавляться и перерабатывать несколько раз. Это делает его механической переработкой, часто путем измельчения, промывки и перепроблетки.

-

Проблемы при переработке инфраструктуры: Несмотря на его переработку, ABS часто сталкивается с проблемами в широко распространенных муниципальных потоках утилизации (сбора обочины) из-за того, что он часто заканчивается в сложных смесях материалов в электронных отходах (электронных отходах) или товарах. Это затрудняет эффективную сортировку и высококачественное производство переработки для крупномасштабного сбора.

-

Отраслевые инициативы: Многие производители изучают способы включения пост-потребителя (ПЦР) и постиндустриального (PIR), переработанного ABS в новые продукты. Достижения в области сортировки технологий (например, электростатического разделения) и разработки химических методов утилизации (деполимеризация) предлагают многообещающие возможности для более эффективной и более высокой переработки ABS в будущем, направленная на то, чтобы закрыть цикл на этом ценном материале.

Последние достижения и будущие тенденции

Ландшафт литья под давлением ABS не является статичным. Непрерывные исследования и разработки раздвигают границы того, что возможно, удовлетворяют новые рыночные требования и стремятся к более устойчивым методам производства.

Инновации в материалах ABS

Универсальность ABS постоянно расширяется благодаря разработке новых оценок с улучшенными и специализированными свойствами, обслуживая постоянно более широкий спектр применений.

-

Разработка новых оценок ABS с расширенными свойствами:

-

Улучшенная задержка пламени (FR ABS): Помимо стандартных рейтингов FR, новые составы предлагают еще более высокие оценки V-0 (на UL 94) с уменьшенным содержанием галогена или полностью без галогенов, решающие проблемы окружающей среды и безопасности.

-

Улучшенная теплостойкость: Новые смеси ABS и сплавы (например, сплавы ПК/АБС) разрабатываются для выдержания более высоких температур, расширяя их использование в автомобильных компонентах под капюшоном или более требовательных электронных корпусах.

-

Улучшенная ультрафиолетовая стабильность: Для наружных применений новые ультрафилированные ультрафилированные оценки ABS обеспечивают превосходную устойчивость к деградации, выцветанию цвета и потери имущества от длительного воздействия солнца, что снижает необходимость в дорогостоящих пост-смягченных покрытиях.

-

Медицинский состав ABS: Разработка сортов с повышенной биосовместимостью, лучшей устойчивостью к стерилизации (например, к гамма -излучению) и прослеживаемости для строгих требований медицинского устройства.

-

Составы с высоким уровнем глянцевого и низкого уровня: Материалы, оптимизированные для постоянного достижения конкретной эстетической отделки непосредственно от плесени, снижая зависимость от вторичных операций по живописи.

-

Проводящий и антистатический пресс: Оценки с конкретными добавками для обеспечения электрической проводимости или рассеивают статические заряды, решающие для чувствительных электронных компонентов или взрывных сред.

-

Достижения в области инъекционного литья технологии

Технологический прогресс в инъекционных машинах и вспомогательном оборудовании приводит к более точным, эффективным и интеллектуальным производственным процессам.

-

Автоматизация и робототехника:

-

Повышенная интеграция роботизированных рук для автоматического удаления деталей, дегрессии, загрузочных вставки, сборки и упаковки. Это снижает затраты на рабочую силу, улучшает согласованность цикла и сводит к минимуму человеческую ошибку.

-

Совместные роботы (коботы) также набирают обороты, работая вместе с операторами человека в более гибких производственных ячейках.

-

-

Системы мониторинга и управления процессами:

-

Получение данных в реальном времени: Усовершенствованные датчики внутри формы и машины теперь собирают огромные объемы данных о температуре, давлении, скоростях потока и профилях охлаждения в режиме реального времени.

-

Прогнозирующая аналитика и интеграция искусственного интеллекта: Алгоритмы искусственного интеллекта и машинного обучения используются для анализа этих данных, прогнозируют потенциальные дефекты до их возникновения, автономно оптимизировать параметры процесса и определять паттерны для постоянного улучшения.

-

Контроль с закрытой петлей: Системы, которые автоматически регулируют параметры машины (например, скорость впрыска, давление с удержанием) в ответ на обратную связь в реальном времени, обеспечивая постоянное качество части, несмотря на незначительные изменения материала или окружающей среды.

-

Облачный мониторинг: Возможности удаленного мониторинга и управления позволяют производителям управлять несколькими машинами в разных местах и устранения неполадок из любого места.

-

-

Точность и микроорганинг: Достижения в области управления машиной и технологии плесени позволяют производству все более меньше и более сложные детали ABS с исключительно плотными допусками, открывая новые возможности в медицинских устройствах, микроэлектронике и специализированных потребительских продуктах.

Устойчивые практики

С растущей экологической осведомленностью, инъекционная литья, включая обработку ABS, делает больше внимания устойчивости.

-

Утилизация материалов ABS:

-

Повышенное использование пост-потребителя и постиндустриального реализации: Предпринимаются усилия по включению большего количества переработанного АБС в новые продукты без значительного компромисса в отношении производительности. Это включает в себя надежные программы сбора и сортировки.

-

Химическая переработка: Новые технологии изучают химические процессы, чтобы разбить полимеры ABS в их составляющие мономеры, которые затем могут быть репулимеризуются в ABS-качество девственного качества, предлагая истинную круговую экономику для материала.

-

-

Снижение потребления энергии:

-

Всеэлектрические инъекционные формовочные машины: Эти машины значительно более энергоэффективны, чем традиционные гидравлические машины, потребляя меньше мощности, генерируя меньше тепла и обеспечивая большую точность.

-

Оптимизированные системы охлаждения: Более эффективные чиллеры и конструкции охлаждения плесени снижают потребность в энергопотреблении для контроля температуры.

-

Уточнение тепла отходов: Системы, предназначенные для захвата и повторного использования тепла, генерируемого во время процесса литья.

-

-

Биологические и разлагаемые альтернативы (этап исследования): В то время как вызов для производительности термопластиков, таких как ABS, исследования продолжают развивать биологические или биоразлагаемые полимеры, которые потенциально могут служить аналогичным приложениям в долгосрочной перспективе, снижая зависимость от ископаемого топлива.

-

Легкий вес: Стратегии проектирования, сосредоточенные на снижении использования материалов, сохраняя при этом целостность части, способствуя снижению потребления сырья и снижению энергии для транспорта. . . . .