Введение

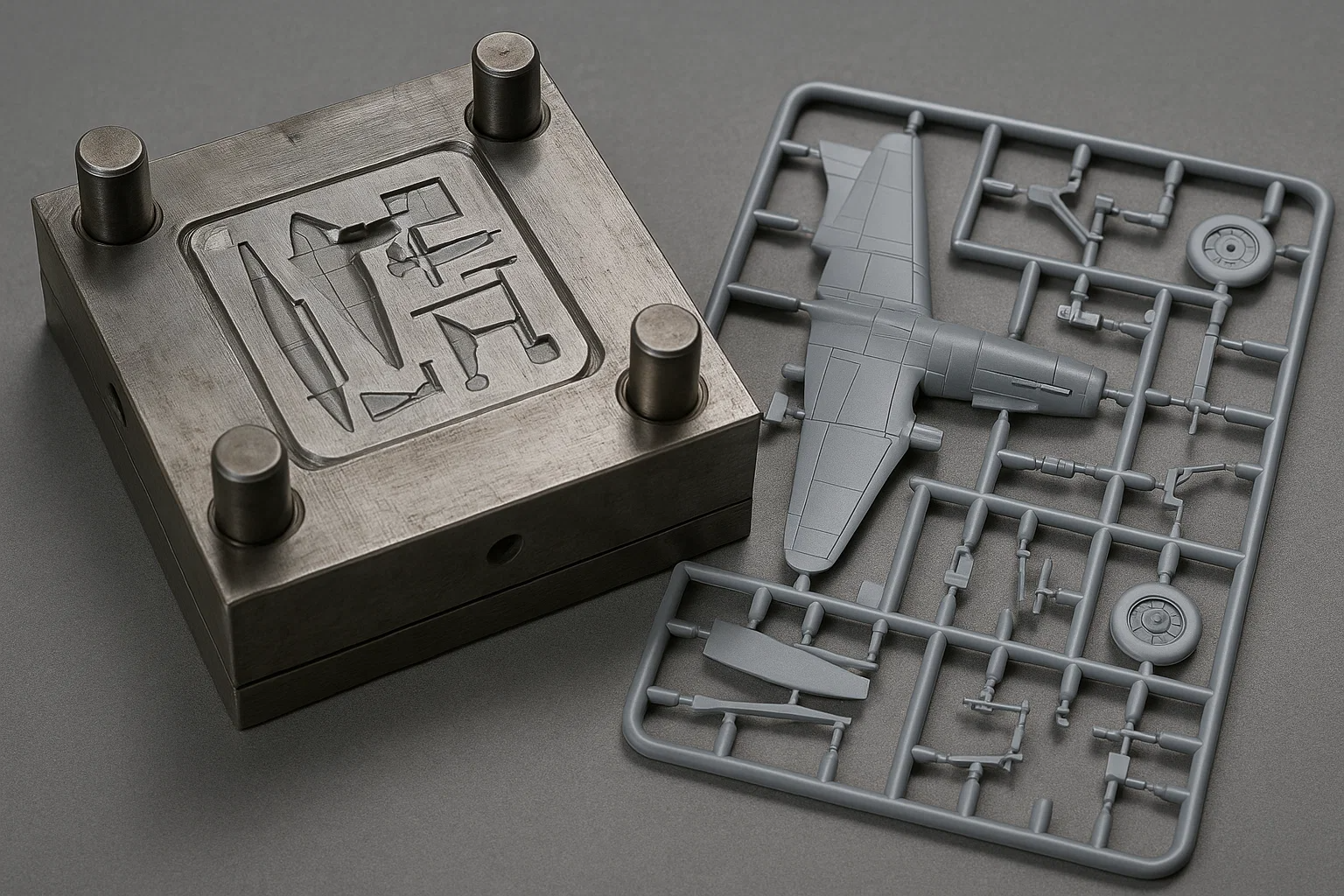

Пластиковые модельные наборы за десятилетиями увлекались энтузиастами всех возрастов, предлагая осязаемый способ воссоздания всего, от исторических самолетов и культовых автомобилей до футуристических космических кораблей и фантастических существ. Их устойчивая популярность заключается в тщательных деталях и точности, которые они приносят в миниатюрные реплики, позволяя любителям собирать, рисовать и настраивать свои любимые предметы. Но задумывались ли вы когда -нибудь, как сделаны эти невероятно подробные детали?

Секрет заключается в Высококачественные плесени Используется в их производстве. Эти плесени являются незамеченными героями мира моделей, непосредственно влияя на точность, подход и общее качество каждого компонента. Без искусно изготовленных плесени даже самые сложные конструкции упадут, что приведет к плохо прилегающим частям и менее удовлетворяющим опыту здания.

Эта статья отодвинет занавеску на увлекательный и сложный процесс Создание пластиковых модельных форм Анкет Мы отправимся в путешествие от первоначальной концепции дизайна с помощью передовых методов производства, таких как обработка ЧПУ, углубление материалов, последние штрихи и строгие тестирование, которые обеспечивают каждую форму идеальных деталей. Понимая это сложное путешествие, вы получите новую оценку за инженерию и мастерство, стоящие за вашими любимыми пластиковыми моделями.

Понимание основ инъекционного литья

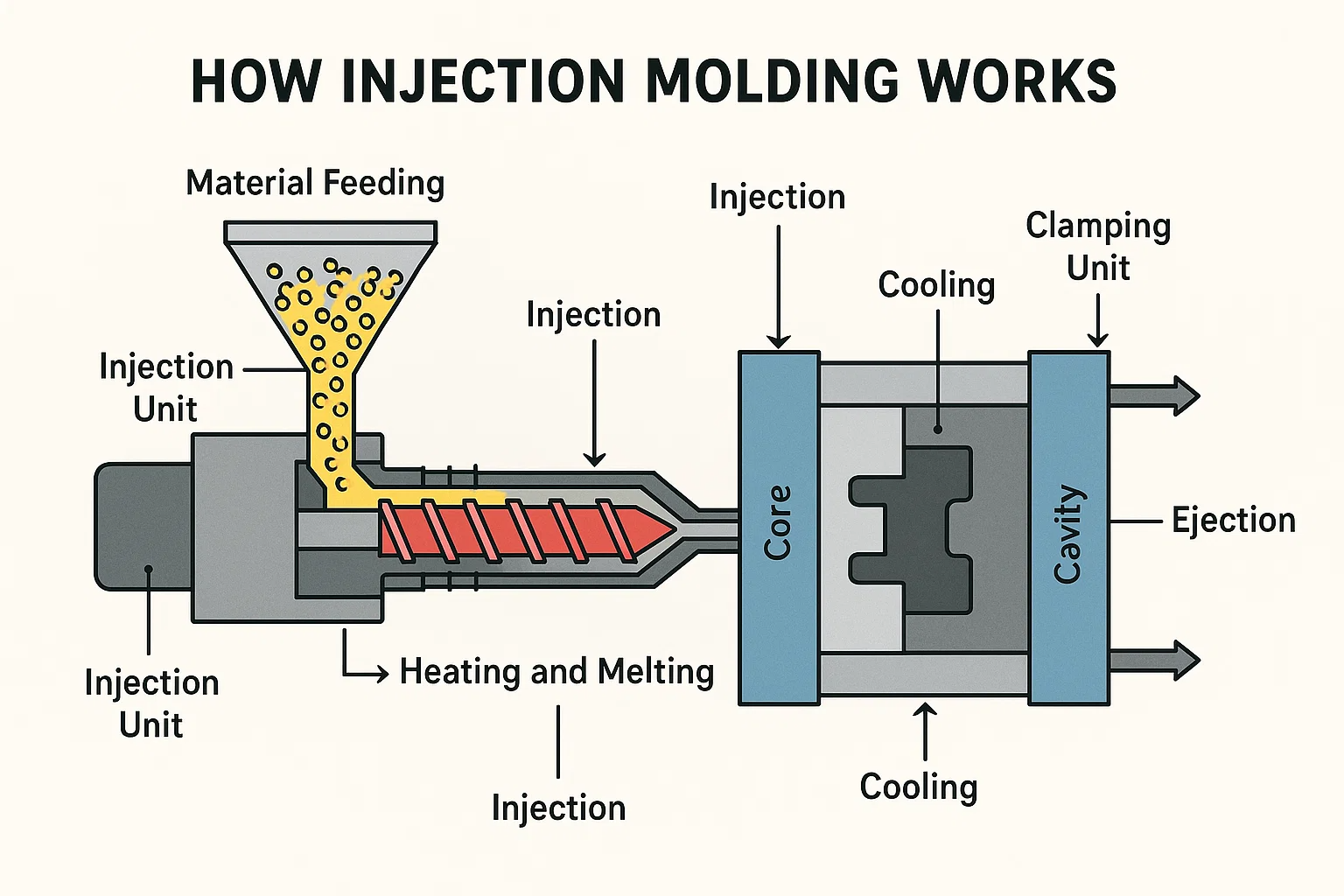

В основе почти всех современных пластиковых модельных комплектов лежит сложный процесс, известный как Инъекционное формование (допуски, измеренные в микронах) Анкет Этот метод является краеугольным камнем для массового производства идентичных пластиковых деталей с высокой точностью и эффективностью, что делает его идеальным для сложных компонентов, обнаруженных в модельных наборах. Прежде чем мы углубимся в специфику создания плесени, крайне важно понять фундаментальные принципы того, как работает литья инъекции, поскольку сама форма разработана специально для функционирования в этом процессе.

Как работает литья инъекции

Представьте себе высоко контролируемый и автоматизированный процесс, который превращает необработанные пластиковые гранулы в идеально форму компонента за несколько секунд. По сути, это происходит во время литья под давлением. Процесс может быть разбит на несколько ключевых этапов:

- Материал кормления : Сырой пластиковый материал, обычно в гранулированной или гранульной форме, подается из бункера в нагретый ствол.

- Нагрев и таяние : Внутри ствола большой винт вращается, перемещая пластик вперед, одновременно нагревая его в расплавленное состояние. Температура точно контролируется, чтобы гарантировать, что пластик достигает правильной вязкости.

- Инъекция : Как только пластик расплавлен и однородным, винт действует как поршень, быстро вводя жидкий пластик под высоким давлением в полость замкнутой формы. Это давление гарантирует, что пластик заполняет каждый укромный уголок плесени, захватывая даже лучшие детали.

- Охлаждение После того, как расплавленный пластик заполняет форму, он начинает остыть и затвердеть. Сама форма разработана с помощью каналов охлаждения, через которые циркулирует вода или нефть, быстро рассеивая тепло и позволяя детали быстро затвердеть. Это время охлаждения имеет решающее значение для структурной целостности и эффективности цикла.

- Выброс : После того, как пластик достаточно охлаждается и закрепился в желаемой форме, открываются половинки пресс -формы, а выводы выталкивают готовую часть из полости плесени. Затем плесень закрывается, готовая к следующему циклу впрыска.

Ключевые компоненты машины для литья под давлением

Машина для формования впрыска, часто называемая «литовой формованием» или «прессой», представляет собой сложную часть оборудования с несколькими жизненно важными компонентами, работающими согласованно:

- Зажимная единица : Этот блок удерживает половинки формы вместе с огромной силой во время инъекционных и охлаждающих фаз, чтобы предотвратить открытие формы под высоким давлением инъецированного пластика.

- Инъекционный блок : Этот блок отвечает за плавление и инъекцию пластикового материала. Обычно он состоит из бункера, ствола с нагревательными полосами и поршневого винта.

- Форма : Как звезда нашего шоу, плесень-это инструмент, разработанный на заказ, который придает пластику свою окончательную форму. Обычно он состоит из двух половинок («полость» и «ядро»), которые точно связаны, чтобы сформировать геометрию части.

- Система управления : Современные инъекционные формовочные машины оснащены сложными системами управления компьютером, которые точно регулируют температуру, давление, скорость и время на протяжении всего процесса, обеспечивая постоянное качество и эффективность.

Понимание этого фундаментального процесса имеет важное значение, потому что каждое решение, принятое при проектировании и производстве плесени, напрямую влияет на то, насколько хорошо будет работать плесень в рамках инъекционного литья, в конечном итоге определяя качество и консистенцию изготовленных из частей пластиковых моделей.

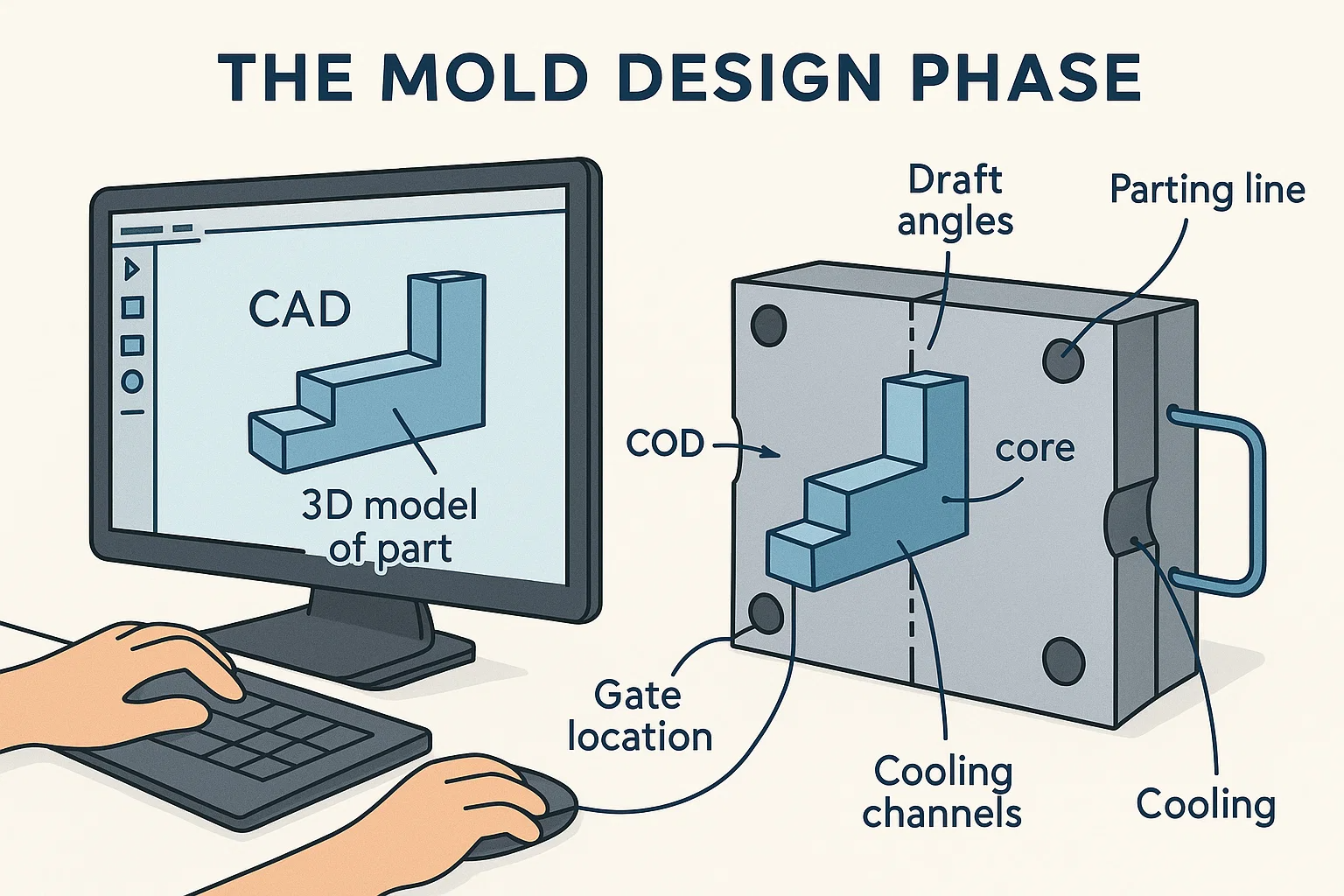

Фаза дизайна плесени

С четким пониманием того, как инъекционное формование превращает сырой пластик в готовые детали, теперь мы можем оценить первостепенное значение Фаза дизайна плесени Анкет Здесь действительно начинается магия, поскольку абстрактные идеи и 2D -эскизы превращаются в точный цифровой план, который будет направлять физическое творение плесени. Это тщательный процесс, когда каждая кривая, угол и размер окончательной пластиковой модели тщательно рассматриваются и переводятся в геометрию формы.

Концептуализация и САПР (компьютерный дизайн)

Путешествие нового пластикового модельного комплекта обычно начинается с концепции-возможно, исторического документа, подробного плана реального объекта или вида художника вымышленного дизайна. Эта концепция затем оживает в цифровой среде, используя Программное обеспечение CAD (компьютерное проектирование) Анкет Инженеры и дизайнеры работают совместно с:

- Создать 3D -модель детали : Это точная цифровая копия пластикового компонента, которая будет отличается. Он включает в себя все замысловатые детали, текстуры и функции, видимые на финальной модельной комплекте.

- Создать форму вокруг части : Как только сама часть будет завершена, фокус переходит к проектированию формы, которая будет ее производить. Это включает в себя создание различных компонентов плесени, включая половинки ядра и полости, а также сложные внутренние структуры, которые облегчают процесс формования. Современное программное обеспечение для САПР обеспечивает сложное моделирование, прогнозируя, как пластик будет течь и охлаждать в форме, помогая определить потенциальные проблемы до начала какого -либо физического производства.

Соображения для дизайна плесени

Проектирование эффективной плесени гораздо сложнее, чем просто создание негативного впечатления от части. Несколько критических факторов должны быть тщательно рассмотрены для обеспечения успешного, высококачественного производства:

- Проект углов : Это небольшие конусы, добавленные к вертикальным стенам детали. Без углов привода детали прилипали в форму, что делает выброс трудным или невозможным и потенциально повреждает часть или саму плесень. Даже несколько градусов могут иметь существенное значение.

- Прощальные линии : Это линия, где встречаются две половинки плесени. Его размещение имеет решающее значение как по эстетическим причинам (минимизация видимых линий в конечной части) и функциональных причинах (позволяя легко выбросить часть и надлежащее заполнение плесени). Стратегическое размещение линии расставания может скрыть линию вдоль естественных краев или контуров детали.

- Места ворот : Ворота - это небольшое отверстие, через которое расплавленный пластик попадает в полость формы. Его расположение жизненно важно для обеспечения однородного пластикового потока, полного заполнения плесени и минимизации визуальных пятен на готовой части. Дизайнеры рассматривают несколько типов и позиций затворов для достижения оптимальных результатов.

- Вентиляция : Поскольку расплавленный пластик заполняет форму, воздух, запертый внутри, должен иметь способ сбежать. Крошечные вентиляционные отверстия, часто всего лишь несколько тысяч дюймов глубиной, включены в конструкцию пресс -формы вдоль линии расставания. Без надлежащей вентиляции захваченный воздух может привести к неполным деталям, снимкам или структурным слабостям.

- Каналы охлаждения : Как упоминалось в предыдущем разделе, плесени включают сложные каналы для охлаждающих жидкостей. Дизайн этих каналов напрямую влияет на время охлаждения и однородность, что, в свою очередь, влияет на качество частичности и время производственного цикла.

Точность и предвидение, применяемые на этапе этого проекта, имеют первостепенное значение, так как ошибки здесь могут привести к дорогостоящей переделке или проблемам производства. Это свидетельство инженерной изобретательности, закладывая основу для физического творения.

Это тщательное цифровое планирование затем напрямую информирует следующий критический шаг: выбор правильных материалов для самой плесени, решение, которое глубоко влияет на его долговечность, производительность и стоимость.

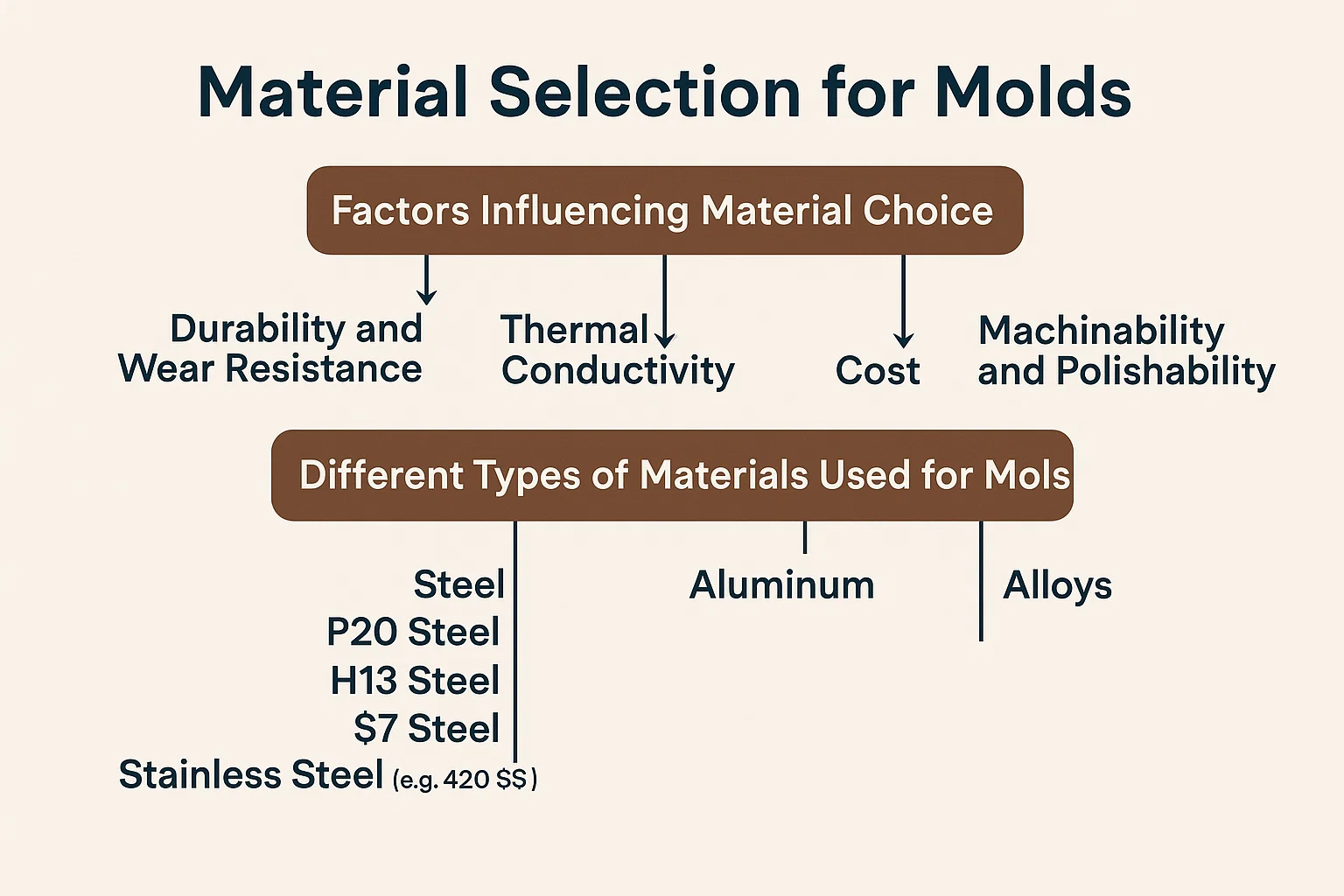

Выбор материала для форм

Как только замысловатый план формы был тщательно разработан в цифровой сфере, следующее важное решение включает в себя выбор правильных материалов для его физической конструкции. Это не просто выбор сильного металла; Это стратегический выбор, который уравновешивает долговечность, тепловые свойства, механизм и стоимость. Выбранный материал будет определять срок службы плесени, его способность производить постоянные детали и, в конечном итоге, эффективность всего производственного процесса.

Различные типы материалов, используемых для форм

В то время как различные материалы могут быть использованы, наиболее распространенный выбор для пластиковых модельных форм подпадает под несколько ключевых категорий, каждая из которых имеет различные преимущества:

- Сталь : Это, безусловно, наиболее распространенный материал для высокотуальных, высокопрофессиональных подпрыгивающих форм, особенно для пластиковых модельных наборов. Используются различные сорта инструментальной стали, с определенными свойствами, адаптированными для изготовления плесени:

- P20 Сталь : Предварительно уплотняя сталь плесени, которая предлагает хорошую обработку и полировку. Это общий выбор для форм, требующих умеренных производственных прогонов.

- H13 сталь : Сталь из горячей работы, известный своей превосходной устойчивостью к тепловой усталости и износу. Он часто используется для форм с высокими температурными потребностями или для очень длинных производственных прогонов.

- S7 Сталь : Устойчивая к удару инструментальную сталь, предлагающую хорошую вязкость и высокую ударную стойкость, подходящую для форм, которые могут испытывать более высокие напряжения во время работы.

- Нержавеющая сталь (например, 420 сс) : Используется, когда коррозионная стойкость имеет решающее значение, например, для формования ПВХ или других коррозионных пластмасс или во влажных средах.

- Алюминий : Хотя и менее распространены для пластиковых форм с наибольшим объемом из -за более мягкой природы, алюминиевые сплавы (например, 7075 или 6061) все чаще используются для:

- Прототипирование форм : Для первоначального тестирования и ограниченных производственных прогонов, где быстрый поворот и более низкие затраты являются приоритетами.

- Низкое объем производства : Когда ожидаемое количество частей не в миллионах.

- Вставки плесени : Для конкретных деталей в большей стальной форме, пользуясь превосходной теплопроводности алюминия.

- Сплавы (например, бериллий -медь) : Это специализированные сплавы, используемые для конкретных компонентов плесени, где высокая теплопроводность имеет первостепенное значение. Например, вставки медного бериллия могут использоваться в областях формы, которые требуют очень быстрого охлаждения для оптимизации времени цикла или предотвращения деформации.

Факторы, влияющие на выбор материала

Несколько взаимосвязанных факторов направляют выбор идеального материала плесени:

- Долговечность и устойчивость к износу : Сколько деталей ожидается, ожидается изготовление формы? Плесени, предназначенные для миллионов циклов, потребуют более жестких, более износостойких сталей, в то время как прототипирование форм может использовать более мягкие, менее дорогие материалы.

- Теплопроводность : Как быстро плесень может рассеять тепло от охлаждающего пластика? Материалы с высокой теплопроводности (например, алюминиевая или бериллиевая медь) могут сокращать время цикла, что приводит к более быстрому производству. Сталь, хотя и прочный, проводит тепло менее эффективно, чем алюминий.

- Расходы : Материалы пресс -формы значительно различаются по цене. Высококачественные инструментальные стали значительно дороже, чем алюминий. Стоимость материала должна быть взвешена с ожидаемым объемом производства и общего бюджета проекта.

- Обучаемость и полировка : Некоторые материалы легче в машине и полировке на высокую поверхность, чем другие. Это влияет на время производства и конечное качество поверхности формованной части.

- Коррозионная стойкость : Если формованного пластикового материала является коррозийным (например, ПВХ), или если форма будет храниться во влажной среде, необходим материал, устойчивый к коррозии, такой как нержавеющая сталь.

Плюсы и минусы каждого материала

| Тип материала | Плюс | Минусы |

| Сталь | - Высокая долговечность и износостойкость (длительный срок службы) | - Более высокая стоимость |

| - Отлично подходит для масштабного производства | - Более низкая теплопроводность (более длительное время охлаждения) | |

| - Может достичь очень высокой поверхности | - тяжелее и труднее в машине | |

| - Хорошая стабильность размеров | - Может быть восприимчива к коррозии (если только нержавеем) | |

| Алюминий | - Более низкая стоимость (особенно для прототипирования/низкого объема) | - Более низкая долговечность и износостойкость (более короткая продолжительность жизни для высокого содержания) |

| - Отличная теплопроводность (более быстрое время охлаждения/цикла) | - более мягкий, более склонный к врождению/повреждению | |

| - Легче и легче в машине (более быстрое создание плесени) | - не может придерживаться абразивной пластмассы или очень высокого давления | |

| Сплавы | - очень высокая теплопроводность (например, бериллийская медь) | - очень дорого |

| - Идеально подходит для горячих точек или критических зон охлаждения | - часто используется только для вставки, а не целых форм | |

| - Хорошая износостойкость в определенных приложениях |

Тщательный выбор материала плесени является свидетельством технической глубины, связанной с изготовлением плесени, непосредственно влияя на долговечность и эффективность последующего производственного процесса.

Как только идеальный материал будет выбран, фокус смещается на воплощение цифрового дизайна в жизнь с помощью сложных методов производства.

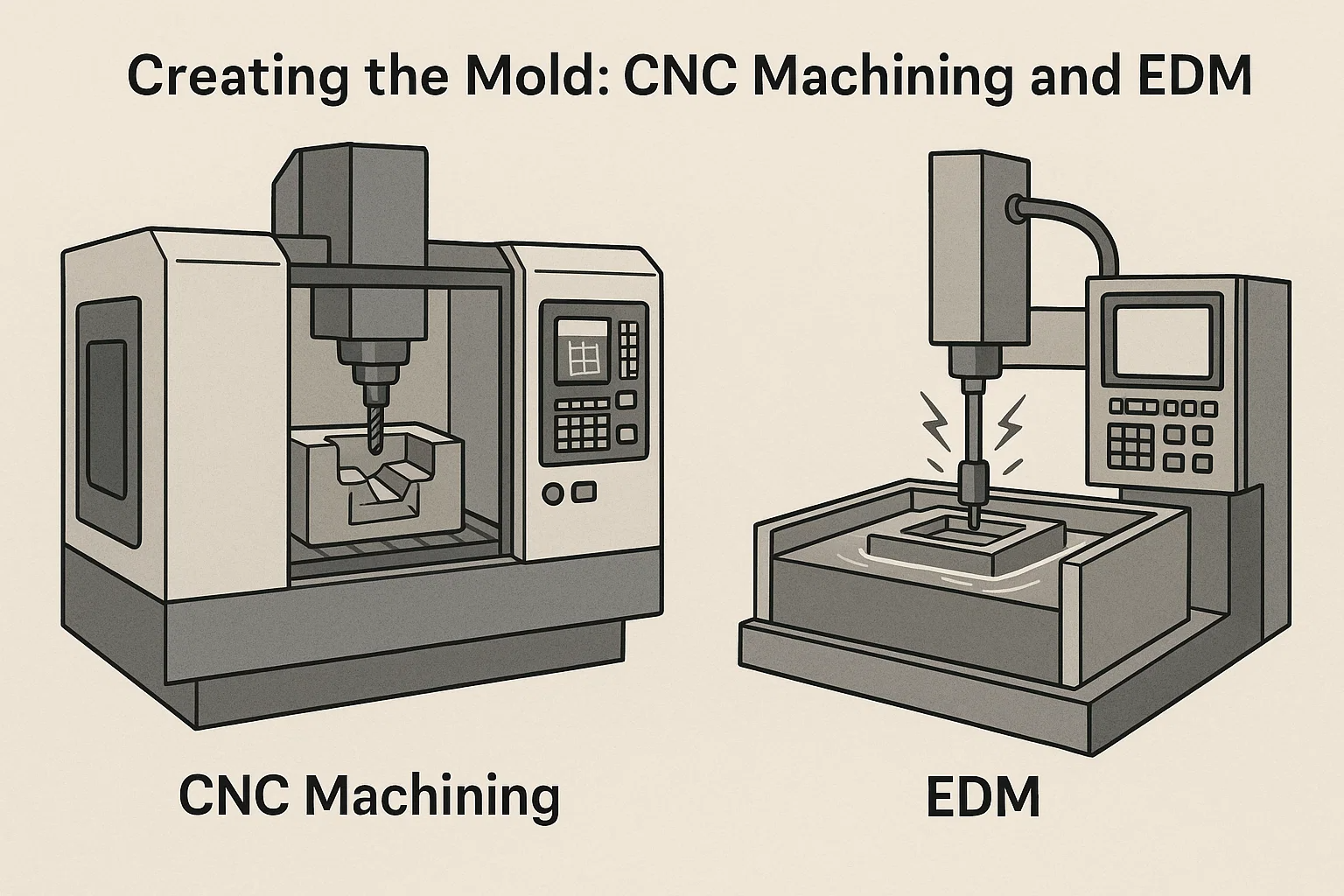

Создание формы: обработка ЧПУ и Эдм

Предоставляя тщательно разработанную форму из цифрового файла в осязаемый, точный инструмент, требует мастерства передовых методов производства. Две основные технологии доминируют на этом этапе: Обработка с ЧПУ (компьютерное числовое управление) и Эдм (обработка электрической разрядки) Полем Эти процессы работают в тандеме, чтобы вырезать сложную геометрию, мельчайшие детали и высокие точные размеры, необходимые для высококачественных пластиковых модельных форм.

ЧПУ (Компьютерное числовое управление) Обработка: точная резка полости пресс -формы

Обработка с ЧПУ рабочая лошадка производства плесени. Это автоматизированный подтронный процесс, в котором компьютерные управления направляют различные режущие инструменты для точного удаления материала из блока плесени стали или алюминия. Думайте об этом, как очень сложный роботизированный скульптор.

Как это работает:

- Программирование : 3D CAD-модель формы переводится в серию подробных инструкций (G-код), которые понимает машина с ЧПУ. Эта программа диктует пути инструмента, скорости резания, скорости кормления и глубину разреза.

- Настраивать : Сырой блок материала плесени надежно зажат на кровать машины. Соответствующие режущие инструменты (конечные мельницы, шариковые мельницы, тренировки и т. Д.) Загружены в изменение инструмента машины.

- Удаление материала : Под точным управлением компьютером режущий инструмент быстро вращается и движется вдоль запрограммированного пути, постепенно удаляя слой материала за слоем. Это создает первичные формы полости и ядра плесени, включая общие контуры, рафы и более крупные функции.

- Многоосная обработка : Усовершенствованные машины ЧПУ, часто с 3, 4 или 5 осей движения, могут вращать и наклонить заготовку или режущий инструмент, что позволяет им достичь сложных углов и замысловатых трехмерных поверхностей с исключительной точностью. Это особенно важно для органических форм и подробных текстур, часто встречающихся в пластиковых модельных наборах.

Обработка ЧПУ превосходит при создании основной массы геометрии плесени с высокой скоростью и точностью, образуя основные впечатления от пластиковых деталей. Тем не менее, для чрезвычайно мелких деталей, острых внутренних углов или сложных функций, которые не могут достичь традиционных режущих инструментов, вступает в игру еще одну специализированную технику.

EDM (обработка электрического разряда): создание сложных форм и мелких деталей

EDM , также известный как обработка Spark, является нетрадиционным процессом обработки, который использует электрические разряды (искры) для разрушения материала. В отличие от фрезерования с ЧПУ, который использует физические режущие инструменты, EDM работает, генерируя искры между электродом (инструмент) и заготовкой (материал для формы) в диэлектрической жидкости. Этот процесс идеально подходит для создания сложных деталей, острых углов и глубоких узких особенностей, не устанавливая механическое напряжение на материал.

Есть два основных типа EDM, используемых при изготовлении плесени:

-

ОЗУ (ВИНЕР) Эдм :

- Предварительный электрод (часто изготовленный из графита или меди, и формируется, как обратная обратная функция, которая будет создана), очень близко к материалу плесени.

- Когда электричество применяется, тысячи микроскопических искры перепрыгивают через небольшой зазор, таяние и испарение крошечных частиц материала плесени.

- Диэлектрическая жидкость вымывает эти разрушенные частицы.

- Этот процесс невероятно точный и используется для создания глубоких ребра, мелких слотов, острых внутренних углов (которые нельзя разрезать с помощью вращающегося фрезерованного инструмента) и сложных текстур.

-

Провод EDM :

- Тонкий, непрерывный провод (обычно латунь) действует как электрод.

- Провод питается через заготовку во время погружения в диэлектрическую жидкость, а искры разрушают материал вдоль пути провода.

- Wire EDM в первую очередь используется для резки точных сквозных отверстий, слотов и замысловатых контуров, а также для создания связующих блокировки между компонентами плесени. Это также жизненно важно для изготовления основных штифтов и отверстий для вывода с экжектором с крайней точностью.

Пошаговое объяснение процесса обработки

Создание плесени, как правило, следует синергетическому подходу, объединяя как ЧПУ, так и EDM:

- Грубая обработка (ЧПУ) : Начальная фаза включает в себя агрессивное фрезерование ЧПУ для удаления больших объемов материала и установления основной формы полости и ядра. Это делается с большими инструментами и более высокими показателями удаления материала.

- Полуфинизируя (ЧПУ) : Более тонкие инструменты с ЧПУ затем используются для уточнения контуров, улучшения отделки поверхности и машины ближе к конечным размерам.

- Жесткая обработка (ЧПУ) : Если материал пресс -формы затвердел перед обработкой, специализированные инструменты с ЧПУ могут выполнять жесткое фрезерование, хотя это реже для очень мелких деталей. Чаще, плесень закалена после Обработка объема, а затем выполняются отдельные операции.

- Детализация с EDM : Для функций, которых ЧПУ не может достичь - таких как невероятно острые внутренние углы (невозможно с круглым резаком), глубокие, узкие ребра или сложные текстуры, такие как линии панелей и заклепки на модельной части - используется EDM. Электроды создаются (часто с помощью фрезерного производства с ЧПУ), а затем используются в машине EDM для сжигания этих точных функций в форме.

- Бурение отверстия (CNC/EDM) : Отверстия для выталкивающих штифтов, каналов охлаждения и направляющих штифтов точно просверлены с использованием машин ЧПУ, или, в некоторых случаях, EDM с малой луной для чрезвычайно тонких или глубоких отверстий.

- Последние штрихи : После первичной обработки компоненты плесени подвергаются критическим процессам отделки, так как гладкая поверхность плесени напрямую переводится в гладкую пластиковую часть.

Этот сложный танец между мощными мельницами с ЧПУ и точными машинами EDM гарантирует, что каждая деталь, независимо от того, насколько маленькая, от тонких кривых фюзеляжа самолета до острых краев дорожки для танка, верно воспроизведена в форме.

Невероятная точность, достигнутая на этих этапах обработки, является лишь частью истории; Следующий критический шаг включает в себя усовершенствование этих поверхностей до совершенства, подготовка их к деликатному процессу литья под давлением.

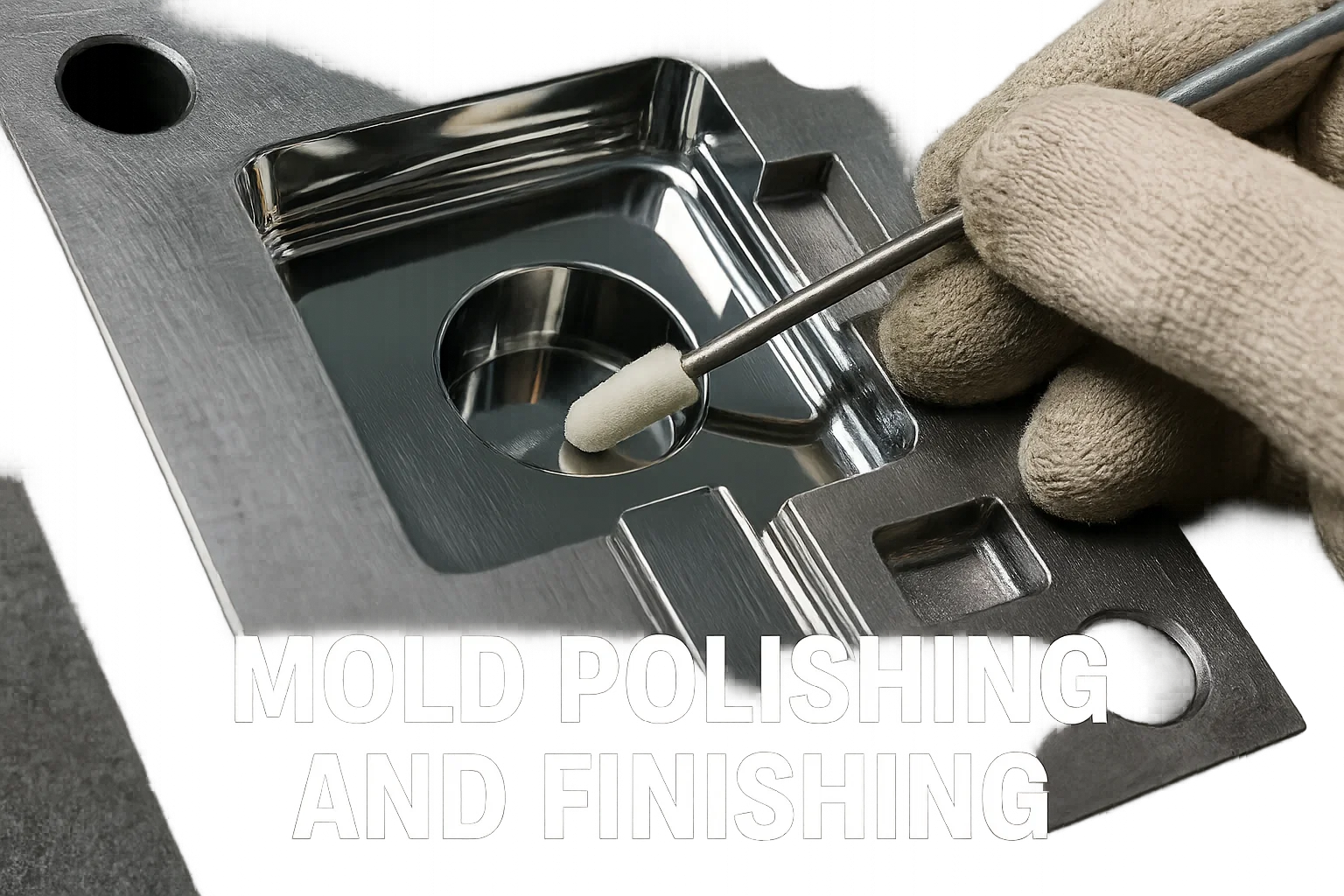

Отличный! С замысловатыми фигурами и деталями, точно вырезанными в форме с помощью обработки с ЧПУ и EDM, форма теперь функционально завершена с точки зрения ее геометрии. Тем не менее, для пластической модельной части, чтобы иметь эту гладкую, без пятна, которую ожидают энтузиасты, сама плесень нуждается в последней критической обработке: полировке и отделке.

Полировка плесени и отделка

Даже после самых продвинутых процессов обработки ЧПУ и EDM поверхности вновь обработанной полости и ядра по -прежнему будут нести микроскопические метки инструмента или текстурированную, разрушенную отделку от процесса EDM. Если оставить его без внимания, эти недостатки будут непосредственно перенесены в каждую изготовленную пластиковую часть, что приведет к грубой или тусклой поверхности. Поэтому, полировка плесени и отделка являются дотошными и высококвалифицированными процессами, абсолютно важными для достижения желаемого эстетического и функционального качества конечных компонентов пластической модели.

Важность полировки полости пресс -формы для гладких деталей

Основной целью полировки является достижение поверхностной отделки внутри формы, которая значительно более плавна, чем может обеспечить одна обработка. Эта гладкая поверхность жизненно важна по нескольким причинам:

- Эстетика : Высокополированная форма производит пластиковые детали с глянцевой, гладкой и визуально привлекательной поверхностью. Это важно для реализма и качества, ожидаемого в модельных наборах, от гладких линий автомобильного тела до гладкой кожи самолета.

- Часть выброса : Гладкая поверхность плесени резко уменьшает трение между охлаждающим пластиком и стенками плесени. Это значительно облегчает вывоз, выталкиваемые штифты, сводя к минимуму риск искажения части, следа стресса или даже повреждения детали во время выброса.

- Профилактика вспышки : Идеально гладкая и точно соответствующая линия размножения (где встречаются две половинки формы) имеют решающее значение для предотвращения «вспышки» - лишнего пластикового материала, который выжимает между половинками пресс -формы. Полировка помогает обеспечить эту плотную печать.

- Подробная ясность : В то время как EDM создает мелкие детали, полировка может еще больше уточнить эти функции, обеспечивая четкие линии и острые края на конечной пластиковой части.

- Долголетие плесени : Хорошо отколочная поверхность плесени менее подвержена прилипке материала или незначительному истиранию во время повторных циклов, что может способствовать общей продолжительности жизни формы.

Методы, используемые для полировки: абразивная полировка, химическая полировка

Полировка плесени-это в значительной степени ручной трудоемкий процесс, требующий высококвалифицированных техников, хотя некоторые автоматизированные методы существуют для более простой геометрии. Используемые методы зависят от желаемой отделки и материала плесени.

-

Абразивная полировка (ручная и механическая) : Это наиболее распространенный метод и включает в себя прогрессивную серию абразивных материалов, начиная с более грубых кругов и перемещения к постепенно более тонким.

- Камни (шлифовальные камни) : Начальные этапы часто используют абразивные камни (изготовленные из оксида алюминия, кремниевого карбида или алмаза) различных размеров песка. Они используются вручную, часто с держателями, для удаления основных следов инструмента и сплющенных поверхностей. Ультразвуковые машины также могут вибрировать эти камни для более эффективного удаления материала в сложных областях.

- Абразивные бумаги/ткани : После камнями используются более тонкие абразивные бумаги (например, наждачная бумага) или ткани, часто смазываются маслом или водой. Они бывают чрезвычайно хорошими размерами песка, иногда до 10000 зернистого или выше. Они используются с небольшими палочками, хлопковыми тампонами или специализированными инструментами для достижения каждой части полости.

- Алмазные соединения/суспензии : Для финальной, зеркальной отделки, чрезвычайно мелкие алмазные соединения или выстрелы наносятся с фетровыми бобами, хлопчатобумажными мазками или специализированными инструментами полировки. Эти соединения содержат микроскопические алмазные частицы, которые обеспечивают окончательное абразивное действие.

- Взлодные колеса/кисти : Роторные инструменты с войлочными колесами или кистями, в сочетании с полировочными пастами, используются для окончательной полировки и достижения высокого блеска.

-

Химическая полировка/кислотное травление (менее распространенное для пластиковых форм) : В то время как в некоторых отраслях промышленности для специфических металлов химическая полировка (которая использует химический раствор для растворения неровностей поверхности) и кислотного травления, как правило, являются нет Основные методы достижения зеркальной отделки на инструментальных стальных пластиковых формах. Они могут быть использованы для матовой отделки или конкретных текстур, но для ясности и гладкости, необходимых для большинства пластиковых моделей, предпочтительнее абразивная полировка.

-

Полировка пара (ограниченное применение) : Этот метод, часто используемый для таких материалов, как поликарбонат, включает в себя обнаружение части химическому пару, который слегка плавит и наращивает поверхность, создавая гладкую отделку. Несмотря на то, что он может сгладить литые детали, это не метод прямого полировки плесени для инструментальной стали.

Достижение желаемой поверхностной отделки

Уровень достигнутого полька классифицируется по отраслевым стандартам (например, SPI заканчивается в США, от A-1 для зеркального финиша до D-3 для тупой матовой отделки). Для пластиковых модельных форм отделка зеркала SPI A-1 или A-2 часто нацелена на видимые, гладкие поверхности, в то время как текстурированные области (например, анти скользящие поверхности или конкретные текстуры материала) могут получать D-классы или травленную отделку.

Квалифицированные полировщики формы требуют исключительной ловкости, терпения и острого глаза. Процесс часто выполняется при увеличении, чтобы убедиться, что каждое микроскопическое несовершенство. Поверхностная отделка, достигнутая на этой стадии, непосредственно диктует визуальную привлекательность и качественное ощущение каждой части пластической модели, которую плесень будет производить на долгие годы.

С тщательно отполированной плесенью до совершенства, теперь она готова к своему истинному тесту: доказывать ее способность постоянно производить высококачественные пластиковые детали.

Отличный! Путешествие создания плесени привело нас к дизайну, выбору материалов, точной обработке и полировке. Теперь пришло время для окончательной проверки: тестирование плесени в реальных условиях, чтобы гарантировать, что она работает точно так же, как предполагалось. Этот важный этап - то, где доказаны истинные возможности формы.

Тестирование плесени и контроль качества

Даже самая тщательно спроектированная и изготовленная плесень необходимо доказать себя. А Тестирование плесени и контроль качества Фаза является критическим шагом, где недавно завершенная плесень помещается в машину для литья под давлением для испытательных прогонов. Этот процесс не только для создания деталей; Речь идет о строгой проверке этих деталей, определении любых недостатков и внесении необходимых корректировок в форму, прежде чем она выйдет на полномасштабное производство. Это тщательное изучение гарантирует, что каждая последующая произведенная часть будет соответствовать высоким стандартам, ожидаемым для пластиковых модельных наборов.

Пробные прогоны и первоначальное тестирование формы

Как только плесень полностью собран и полирована, она тщательно включена в совместимую машину для литья под давлением. Эта первоначальная установка часто обрабатывается опытными техниками, которые понимают нюансы как формы, так и машины.

Пробной пробный запуск, часто называемый «первым выстрелом» или «Проблемами инструмента», включает в себя несколько циклов литья под давлением, где:

- Настройка параметров машины : Параметры формования под давлением, включая температуру расплава, давление впрыска, давление сдержания, скорость впрыска, время охлаждения и температуру формы, - осторожно устанавливаются на основе используемого пластикового материала (например, полистирола для модельных наборов) и конструкции формы.

- Первые снимки : Небольшая партия деталей отличается. Эти начальные части тщательно контролируются, так как они выброшены из формы.

- Визуальный осмотр : Сразу же детали визуально проверяются на очевидные дефекты, такие как:

- Короткие снимки : Неполные детали, где пластик не полностью заполнял полость пресс -формы.

- Вспышка : Избыток пластикового материала просачивается вдоль линии раздвоения или участка вывода.

- Варпад/искажение : Части, которые не являются плоскими или имеют нежелательные изгибы, часто из -за неравномерного охлаждения или напряжений.

- Раковины отметки : Депрессии на поверхности более толстых срезов, вызванные внутренней усадкой.

- Линии потока/сварные линии : Видимые линии на поверхности части указывают, где встречаются расплавленные пластиковые потоки.

- Ожог отметки : Обесцвечивание из -за захваченного воздуха или перегрева.

- Эжекторные штифты : Чрезмерные или плохо расположенные отметки из системы выброса.

- Проблемы с отделкой поверхности : Тупость, полосы или другие недостатки, несмотря на лак плесени.

- Проверка размеров : Использование инструментов измерения точных измерений (например, штангенциркуля, микрометры, CMM - координатная машина измерения), ключевые размеры формованных деталей проверяются на исходных спецификациях конструкции САПР. Это гарантирует, что детали являются точными и будут правильно сочетаться в конечном наборе моделей.

Осмотр формованных деталей на наличие дефектов и недостатков

Первые снимки имеют решающее значение для выявления даже тонких проблем. Выделенная команда управления качеством, часто в сочетании с дизайнерами и инженерами плесени, проведет тщательный осмотр, что может включать в себя:

- Увеличение и освещение : Использование увеличительных очков или микроскопов для обнаружения мелких деталей, тонкой вспышки или микроскопических недостатков поверхности.

- Сборка проверок : Если часть предназначена для совместной работы с другими частями, фактические тесты сборки выполняются для обеспечения правильной подгонки и функции, моделируя опыт работы модели.

- Прочность и собственность материала : В некоторых случаях детали могут пройти тесты на прочность, гибкость или другие механические свойства, чтобы обеспечить их соответствие критериям производительности.

- Цветовая однородность : Если часть отличается определенным цветом, ее однородность и консистенция проверены.

Подробные записи хранятся для каждого пробного запуска, документирующих параметров, наблюдений и любых обнаруженных дефектов.

Внесение необходимых корректировок и усовершенствования в форме

Основываясь на выводах пробных прогонов и проверки, необходимые корректировки и уточнения. Этот итеративный процесс имеет решающее значение для совершенствования плесени и может включать несколько раундов тестирования и модификации:

- Оптимизация параметров : Часто исходные проблемы, такие как короткие снимки, вспышка или следы раковины, могут быть решены путем мелкой настройки параметров литья подключения (например, повышение давления, регулировка температуры, модификация времени охлаждения).

- Модификации плесени (повторная работа) : Для более постоянных или значительных проблем, которые не могут быть решены путем корректировки параметров, требуются физические модификации самой формы. Это тонкий и часто дорогой процесс, который может включать:

- Добавление или увеличение вентиляционных отверстий : Чтобы предотвратить захваченный воздух, вызывая короткие снимки или ожоги.

- Изменение местоположений или размеров ворот : Чтобы улучшить пластиковый поток и уменьшить пятна.

- Регулировка каналов охлаждения : Для достижения большего равномерного охлаждения и предотвратить варпад.

- Полировка или текстурирование конкретных областей : Чтобы улучшить отделку поверхности или выброс помощи.

- Добавление или модификация выводов эжектора : Для обеспечения чистой и последовательной изгнания части.

- Переосмысление или лазерная сварка : Для исправления размерных неточностей или восстановления незначительных повреждений. Материал может быть добавлен с помощью лазерной сварки, а затем переосмыслен.

- Утверждение/лечение Иногда, после первоначальных испытаний, можно решить, что конкретные секции плесени требуют дополнительного упрочнения или поверхностной обработки для повышения износостойкости.

Этот тщательный цикл тестирования и уточнения гарантирует, что, когда плесень, наконец, входит в полномасштабное производство, это тонко настроенный инструмент, способный выпускать миллионы идеальных компонентов пластиковой модели, цикл за циклом.

С помощью формы теперь полностью подтвержденной и оптимизированной с помощью строгого тестирования, она готова к своей основной цели: массовое производство, где согласованность и эффективность становятся первостепенными.

Массовое производство и обслуживание плесени

После исчерпывающей конструкции, изготовления и этапов тестирования пластиковая модель переходит в свое рабочее прайм: массовое производство Анкет Именно здесь первоначальные инвестиции времени и ресурсов действительно окупаются, так как тонко настроенная плесень начинает эффективно изгнать тысячи или даже миллионы идентичных компонентов пластической модели. Тем не менее, работа не останавливается, как только начинается производство; Непрерывный мониторинг и усердное обслуживание плесени абсолютно важны для обеспечения постоянного качества и продления срока службы плесени на многолетнее обслуживание.

Настройка машины для литья под давлением для массового производства

Переход к массовому производству включает в себя оптимизацию машины для формования впрыска и его среды для непрерывной, эффективной работы:

- Окончательный параметр заблокирован : Основываясь на успешных пробных прогонах, находятся оптимальные параметры литья под давлением (температура, давление, скорость, время охлаждения, зажимная сила и т. Д.).

- Автоматизированная операция : Современные инъекционные формовочные машины очень автоматизированы. Как только параметры установлены, они могут работать непрерывно, часто с роботизированными руками для автоматического удаления и размещения деталей, дальнейшего повышения эффективности и снижения затрат на рабочую силу.

- Обработка материалов : Большое количество пластиковых гранул подается в машину от промышленных бункеров, обеспечивая непрерывное снабжение. Оборудование для сушки может использоваться для удаления влаги из гигроскопических пластмасс, что в противном случае может вызвать дефекты.

- Обработка обеспечения качества : Даже во время массового производства непрерывный контроль качества поддерживается. Части регулярно отображаются из производственной линии для визуального осмотра и проверки размеров. Этот упреждающий мониторинг помогает улавливать качество качества на ранних этапах.

Мониторинг процесса формования для последовательности

Поддержание согласованности на протяжении длительных производственных прогонов имеет первостепенное значение. Любое отклонение в процессе формования может привести к партии дефектных частей. Операторы и автоматизированные системы постоянно следят за ключевыми индикаторами:

- Параметры процесса : Датчики в режиме реального времени в пределах температуры отслеживания формовой машины, давления, времени цикла и других критических параметров. Отклонения от установленных точек триггерных оповещений.

- Качество частично : Автоматизированные системы зрения могут быть интегрированы в производственную линию для выполнения быстрых, автоматизированных проверок для общих дефектов, таких как вспышка или короткие снимки. Ручные проверки спотовых работ по операторам остаются необходимыми.

- Производительность машины : Потребление энергии, гидравлическое давление и другие показатели здоровья машины контролируются, чтобы гарантировать, что оборудование работает плавно и эффективно, предотвращая неожиданное время простоя.

- Скорость лома : Процент дефектных частей тщательно отслеживается. Увеличение скорости лома - это красный флаг, указывающий на потенциальную проблему с плесенью, машиной или параметрами процесса.

Цель-стабильный и повторяемый процесс, который производит идентичные высококачественные детали с каждым циклом.

Регулярное обслуживание и очистка формы для обеспечения долголетия

Пластическая модельная форма является значительной инвестицией, часто стоит десятков или даже сотни тысяч долларов. Чтобы защитить эти инвестиции и обеспечить необходимо миллионы циклов в течение его срока службы, усердно и упреждающее обслуживание плесени. Пренебрежение техническим обслуживанием может привести к дорогостоящим ремонту, преждевременному износу и простоям производства.

Техническое обслуживание обычно включает в себя:

- Рутинная очистка : Во время производства пластиковые остатки, пыль и другие загрязняющие вещества могут накапливаться на поверхностях плесени, вентиляционных отверстиях и выводах. Регулярная очистка, иногда даже во время коротких производственных разрывов, помогает предотвратить поверхностные дефекты на деталях и обеспечивает правильную функцию плесени. Это может включать в себя вытягивающие поверхности, с использованием сжатого воздуха или специализированных чистящих средств.

- Профилактическое обслуживание (запланированное время простоя) : Периодически плесень удаляется из машины для литья под давлением для более тщательного осмотра и технического обслуживания. Этот график обычно основан на количестве циклов или рабочих часов.

- Разборка и глубокая очистка : Плесень часто частично или полностью разбирается для комплексной очистки всех полостей, ядер, каналов охлаждения и движущихся компонентов.

- Смазка : Перемещающиеся детали, такие как направляющие штифты, втулки и выводы, очищаются и повторно смазываются, чтобы обеспечить плавную работу и предотвратить износ.

- Проверка на износ : Техники тщательно осматривают поверхности плесени на наличие признаков износа, истирания, коррозии или незначительного повреждения (например, ники, вмятины). Критические особенности, такие как прощальные линии и области ворот, тщательно изучены.

- Замена компонента : Изношенные компоненты, такие как выводы, пружины или небольшие вставки, заменяются до того, как они потерпят неудачу и вызывают проблемы с производством.

- Техническое обслуживание системы охлаждения : Каналы охлаждения промыты для предотвращения засоров и обеспечения эффективной теплопередачи.

- Ремонт и ремонт : Если происходит значительный урон или износ, плесень, возможно, потребуется отправить обратно в специализированный магазин инструментов для ремонта. Это может включать сварку, повторную работу определенных областей, повторную полировку или даже замену целых компонентов плесени.

- Правильное хранение : Когда они не используются, плесени тщательно очищаются, защищаются с помощью профилактических покрытий и хранятся в контролируемых средах для предотвращения коррозии и физического повреждения.

Благодаря тщательному мониторинге и упреждающему обслуживанию, хорошо сделанная пластиковая модель может оставаться продуктивным активом в течение многих лет, подкрепляя непрерывную поставку высококачественных модельных наборов для энтузиастов по всему миру.

Путешествие изготовления плесени не стоит на месте; Постоянные достижения продолжают совершенствовать и революционизировать процесс.

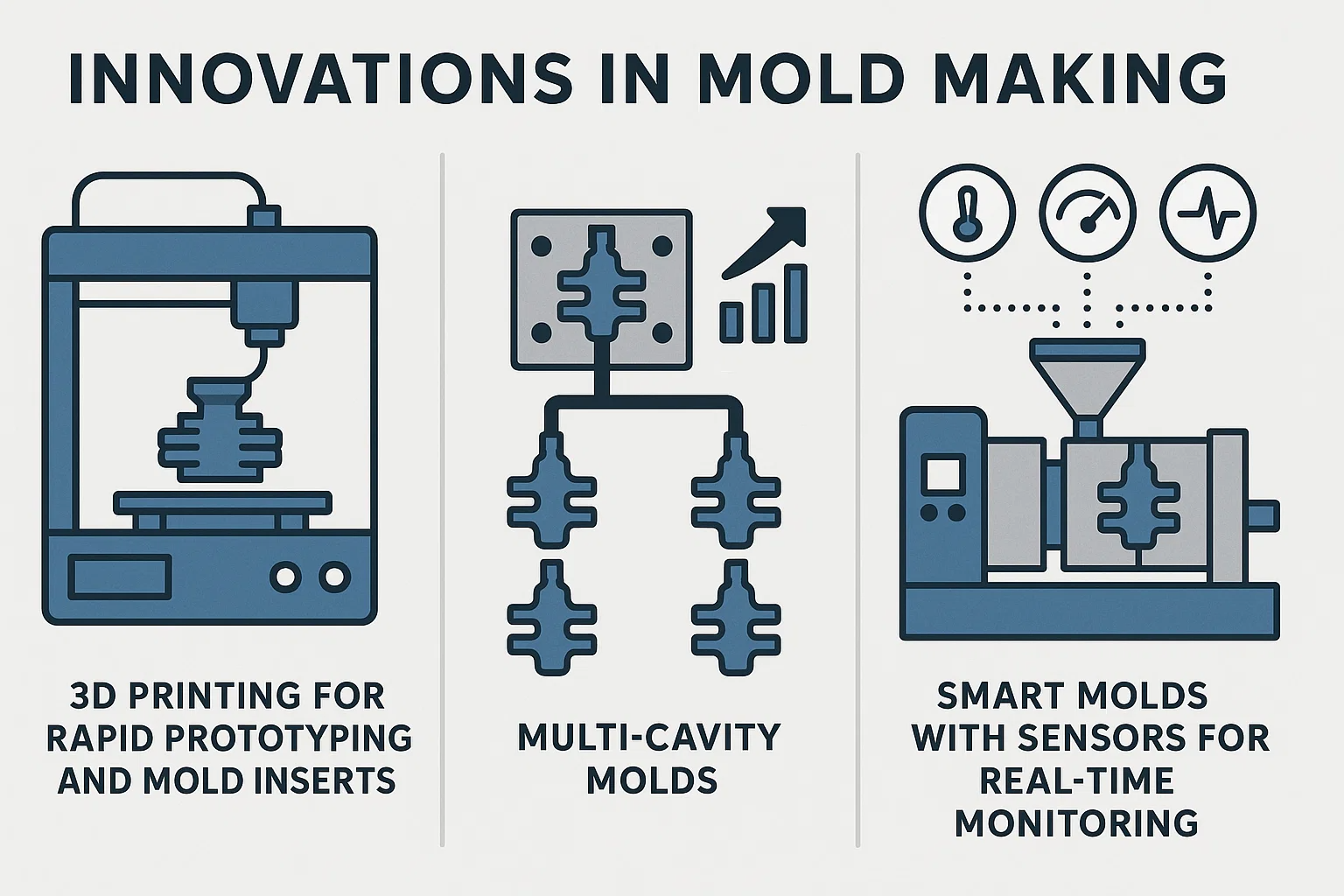

Инновации в создании плесени

Мир производства постоянно развивается, и сфера изготовления пластиковой модели не является исключением. В то время как основные принципы инъекционного литья и изготовления плесени остаются, непрерывные инновации вводят захватывающие новые методы и возможности. Эти достижения не только повышают эффективность и снижают затраты, но также позволяют создавать еще более сложные и сложные пластиковые модели, раздвигая границы того, что любители могут ожидать.

3D -печать для быстрого прототипирования и вставки плесени

Возможно, одним из самых преобразующих инноваций является интеграция 3D -печать (аддитивное производство) в рабочий процесс изготовления формы. В то время как прямая 3D-печать полномасштабных производственных форм по-прежнему ограничена из-за прочности материала и требований к поверхности, его влияние на прототипирование и специализированные компоненты плесени является огромным:

- Быстрое прототипирование частей : Перед тем, как посвятить себя дорогому изготовлению плесени, дизайнеры могут быстро напечатать фактические детали моделей для тестирования, эргономики и эстетики. Это обеспечивает быструю итерацию и проверку проектирования, выявляя проблемы гораздо раньше в процессе.

- 3D -печатные вставки плесени : Для производства с низким объемом или для конкретных сложных функций в большей стальной форме, специализированные технологии 3D-печати (например, металлическая 3D-печать или смола с высоким разрешением) могут создавать вставки для плесени. Эти вставки могут включать в себя очень сложные внутренние каналы охлаждения (конформное охлаждение), которых невозможно достичь при традиционном бурении, что приводит к более быстрому и более одному охлаждению деталей и сокращению времени цикла. Они также отлично подходят для создания подробных текстур.

- Временные формы : Для очень коротких пробежек или деталей подтверждения концепции некоторые высокопрочные 3D-принтеры могут даже производить временные, жертвенные формы, способные вводить ограниченное количество пластиковых деталей.

Мульти-кавитипные формы и их преимущества

Хотя и не совсем новым, сложный дизайн и производство Многокавитанные формы Продолжайте быть утонченным и оптимизированным. Вместо того, чтобы производить одну пластиковую часть на цикл впрыска, мульти-кавитальная плесень производит несколько идентичных частей (или иногда разных связанных деталей) за один выстрел.

- Повышенная эффективность производства : Основным преимуществом является резкое сокращение времени производства и стоимости за часть. Если форма с одной кавитикой занимает 30 секунд на часть, плесень из 4 кавити может производить 4 части примерно за те же 30 секунд.

- Последовательность между частями : Поскольку все детали в мультиколевой форме формируются одновременно в тех же условиях, они демонстрируют высокую консистенцию в качестве, размерах и свойствах материала.

- Снижение износа машины : Для получения того же количества деталей требуется меньше циклов, что может уменьшить износ на инъекционной формованной машине.

Конструкция мульти-кавитовых форм является сложной, что требует точного балансировки пластикового потока, чтобы гарантировать, что все полости заполняются равномерно. Системы горячих бегунов, которые поддерживают пластиковое расплавление вплоть до полости, часто используются для повышения эффективности и снижения отходов материала в этих формах.

Умные формы с датчиками для мониторинга в реальном времени

Появление Промышленный Интернет вещей (IIOT) привел к разработке «умных форм». Это формы, оснащенные интегрированными датчиками, которые обеспечивают данные в реальном времени на процессе литья непосредственно из самой полости пресс-формы.

- Датчики температуры : Следите за температурой пластика по мере того, как он входит и охлаждается внутри полости, обеспечивая оптимальное охлаждение и предотвращение боевых действий или следов раковины.

- Датчики давления : Измерьте давление внутри плесени во время инъекции, давая представление о наполнении плесени, упаковке и потенциальных коротких выстрелах или вспышке.

- Датчики влажности : Может обнаружить проблемы влаги, особенно актуальные для гигроскопических пластмасс.

- Счетчики цикла/датчики износа : Отслеживайте количество циклов и может даже обнаружить тонкий износ на критических компонентах плесени, что вызвало упреждающее техническое обслуживание до возникновения проблем.

Преимущества умных форм:

- Усовершенствованный контроль качества : Данные в режиме реального времени позволяют немедленно обнаружить отклонения процесса, что позволяет операторам мгновенно исправлять проблемы, снижая скорости лома.

- Прогнозирующее обслуживание : Мониторинг износа и производительности, интеллектуальные формы могут предсказать, когда необходимо техническое обслуживание, что позволяет запланировать время простоя, а не неожиданные сбои.

- Оптимизация процесса : Собранные богатые данные помогают инженерам настраивать параметры литья настройки, чтобы достичь еще большей эффективности и качества части.

- Отслеживание : Условия литья каждой части могут быть зарегистрированы, обеспечивая полную историю для обеспечения качества и устранения неполадок.

Эти инновации подчеркивают будущее, где изготовление плесени-это не только точное производство, но и интеллектуальные, управляемые данными процессы, еще больше укрепляя основу для все более сложных и высококачественных пластиковых модельных наборов.

Заключение

От первоначальной искры идеи до тонко настроенного гуда инъекционной формованной машины, создание пластиковых модельных форм является свидетельством точного инженера, передового производства и тщательного мастерства. Мы исследовали каждую критическую стадию, раскрывая сложность, которая лежит в основе, казалось бы, простого акта сборки модельного набора.

Резюме процесса изготовления плесени

Наше путешествие началось с решающего Фаза дизайна , где программное обеспечение CAD преобразует концепции в детальные 3D -чертежи, тщательно планируя каждый аспект от углов от черновиков до расставания линий. Эта цифровая точность затем направляет выбор материала , стратегический выбор, балансирующий долговечность, тепловые свойства и стоимость, причем высококлассные инструментальные стали часто являются предпочтительным выбором для их долговечности и способности удерживать мелкие детали.

Физическое творение разворачивается через мощный тандем Обработка с ЧПУ и EDM , которые вырезают замысловатые полости плесени и ядра с точностью подметронки, захватывая каждую линию панели и заклепки. После этого жизненно важный процесс полировка плесени и отделка Преобразует грубые обработанные поверхности в зеркальные однократные впечатления, обеспечивая безупречные пластиковые детали и легкое выброс.

Перед массовым производством плесень подвергается строгим Тестирование и контроль качества , где пробные прогоны идентифицируют и исправляют любые недостатки, обеспечивая точность размеров и последовательное качество части. Наконец, плесень входит массовое производство , тщательно контролируется и поддерживается в усердном обслуживание гарантировать годы надежного обслуживания.

Важность точности и качества в создании плесени

Основной темой на протяжении всего этого процесса является абсолютный императив точность и качество Анкет В мире пластиковых модельных комплектов точность имеет первостепенное значение. Каждый компонент должен соответствовать идеально, каждая деталь должна быть четкой, и каждая поверхность должна быть безупречной. Любой компромисс в качестве плесени напрямую приводит к дефектам в конечном продукте, что приводит к разочарованию модельного строителя и повреждению репутации бренда. Авансовые инвестиции в высококачественные проекты, материалы и производственные процессы для формы приносят дивиденды много раз в форме последовательных, высококачественных деталей, которые наслаждаются энтузиастами.

Будущие тенденции в производстве пластиковой модели плесени

Заглядывая в будущее, область производства плесени продолжает оставаться захватывающей ареной инноваций. 3D -печать намерен играть еще большую роль не только в прототипировании, но и в создании сложных конформных каналов охлаждения или высоко детальных вставки для плесени, которые ранее были невозможны. Подъем умные формы С интегрированными датчиками обещает данные в реальном времени и прогнозирующую аналитику, что приводит к еще более оптимизированным процессам, сокращению времени простоя и беспрецедентному контролю качества. По мере развития материаловедения мы также можем увидеть новые сплавы плесени, которые предлагают превосходные комбинации теплопроводности, твердости и оборудования.

По сути, сложный процесс изготовления пластиковой модели - это скрытое чудо технического инженера. Это постоянное стремление к совершенству, гарантируя, что страсть к сборке миниатюрных миров встречается с компонентами максимально возможного качества, что делает сложное хобби пластического моделирования доступным и приятным для будущих поколений.