I. Определение и проявления отметок стресса

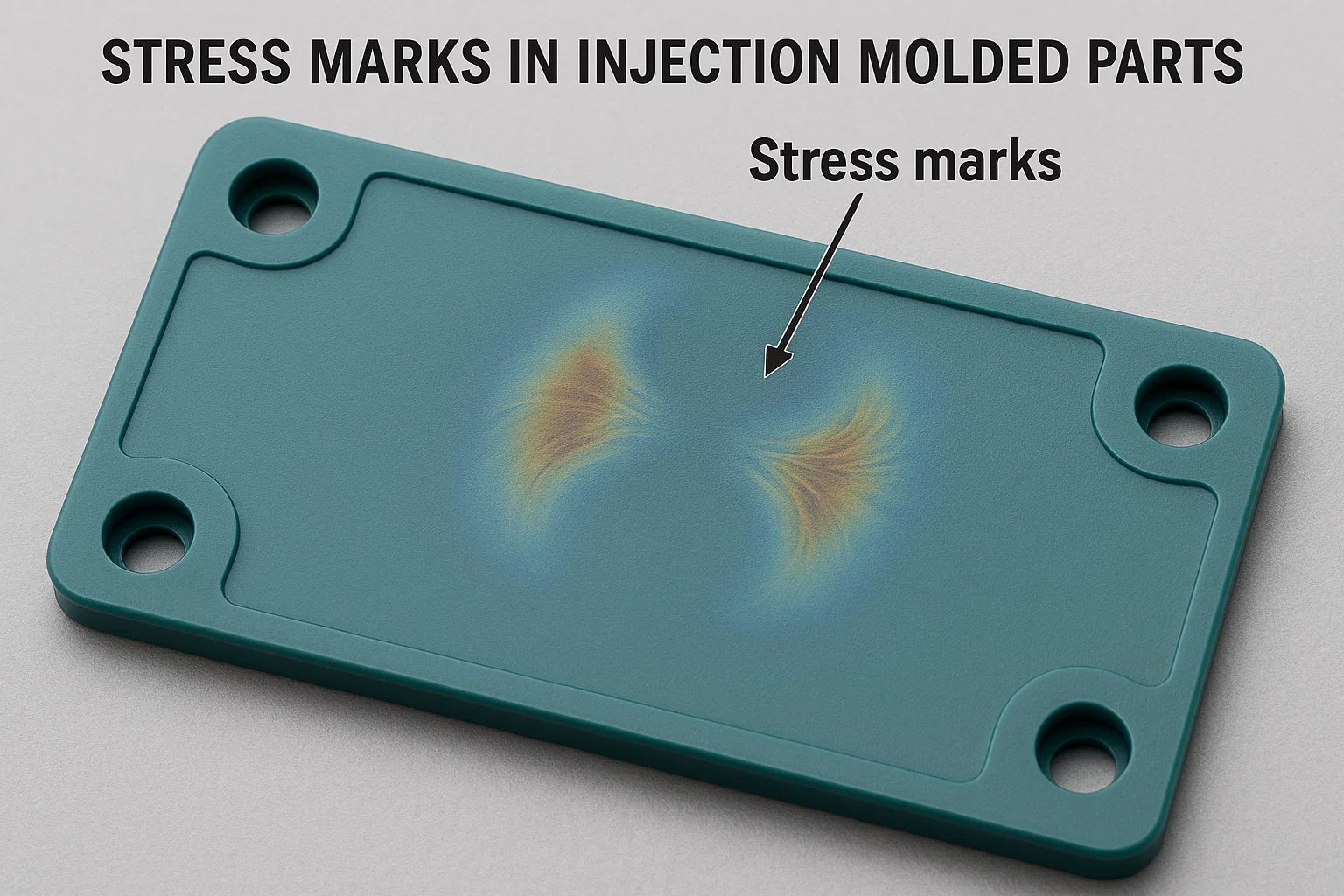

Следование напряжения в формованных частях - это поверхностные дефекты, вызванные локализованной концентрацией напряжений, которые появляются в виде глянцевой или неровной текстуры. Общие места включают:

- Визуальные расхождения : Более заметно на темных частях, напоминающих «призрачные линии» или неровное затенение.

- Позиционные особенности : Часто встречаются вблизи конца потока, сварные линии и участки с неровным охлаждением.

II Анализ основной причины

1. Недостатки дизайна плесени

- Неправильный дизайн ворот : Маленькие ворота или плохое размещение приводят к высоким скоростям сдвига и градиентам температуры.

- Резкая толщина стены изменяется : Изменения толщины, превышающие 30%, вызывают неравномерную усадку (например, тонкостенные области ограничивают сокращение, создавая растягивающее напряжение).

- Неадекватная вентиляция : Газовые ловушки на линии размножения или конца потока создают локализованное перегрев и турбулентность потока.

- Острые углы и дизайн ребра : Высокая сопротивление потока под острыми углами; Ребра толще 40% -60% от толщины основной стенки нарушают однородность охлаждения.

2. Проблемы параметров процесса

- Чрезмерная скорость впрыска/давление : Высокий стресс сдвига и молекулярная ориентация увеличивают остаточный стресс.

- Температурное неумелое управление : Низкая температура расплава или неровное охлаждение плесени (например, плохо спроектированные каналы охлаждения) усиливает различия в усадке.

- Недостаточное давление упаковки : Короткое время упаковки или низкое давление не способствует компенсации усадки, вызывая следы раковины и следы напряжения в толстых участках.

3. Материальные характеристики

- Индекс потока высокого расплава (MFI) : Чрезмерно жидкие материалы способствуют молекулярной ориентации и неравномерной усадке.

- Кристалличность эффектов : Кристаллические материалы (например, PP, PA) чувствительны к скорости охлаждения; Толсто-стена развивает кристалличность различий.

- Аддитивная сегрегация : Наполнители, такие как стеклянные волокна, накапливаются на концах потока, ослабляя межфазную связь.

4. Ограничения дизайна продукта

- Неравномерная толщина стенки : Примеры включают в себя ноутбук с вариациями толщины 40% -60%.

- Плохое размещение линии сварки : Отметки напряжения, когда линии сварки совпадают с косметическими поверхностями.

Iii. Комплексные решения

1. Оптимизация конструкции плесени

- Модификации ворот : Увеличить ворота (например, 1,5 мм → 2,0 мм); Принять вентилятор или перекрывать ворота, чтобы уменьшить сдвиг.

- Постепенные переходы толщины : Добавить радиусы (≥0,5 × толщина стенки) при резких изменениях; Тематические исследования показывают снижение стресса на 80%.

- Усовершенствованная вентиляция : Добавить вентиляционные слоты (глубина 0,02-0,04 мм) на кончиках потока; Используйте пористую сталь или вставьте вентиляционные отверстия.

- Конформное охлаждение : Реализуйте конформные каналы охлаждения, чтобы ограничить изменение температуры до ± 5 ° C.

2. Корректировки процесса

- Контроль температуры : Поднимите температуру расплава на 10-20 ° C (например, PA66: 270 ° C → 290 ° C) и температуру формы на 20-30 ° C (например, ABS: 60 ° C → 80 ° C).

- Многоэтапная инъекция : Начните с низкой скорости (максимум 30% -50%) для начального заполнения, затем переключитесь на высокую скорость; Установите давление упаковки при давлении впрыска 70% -90%.

- Расширенное время упаковки : Увеличьте с 2 с до 4 с уменьшение усадки и остаточного напряжения.

3. Модификации материала

- Материалы с низким кручением : Добавьте 30% талька в PP, уменьшая усадку с 1,8% до 0,8%.

- Потопные добавки : 0,1%-0,5%смазки на основе силиконовой основы снижают вязкость расплава на 10%-20%.

- Совместимость клетчатки : Обработайте стеклянные волокна с помощью муфт -агентов, чтобы минимизировать межфазное напряжение.

4. Пост-обработка и тестирование

- Отжиг : Части ПК отожжены при 120 ° C в течение 2 часов, устраняют 60% -80% внутреннего напряжения.

- Обнаружение стресса : Используйте поляризованное свет или растворитель погружение (например, ABS в ледяной уксусной кислоте в течение 2 минут) для качественного анализа.

IV Тематические исследования

Корпус 1: Стресс -следы на игрушечном оружии

- Проблема : PP 10% GF Part показала метки напряжения на ребрах (разница в толщине 50%).

- Исправить : Уменьшить толщину ребра до 40% основной стены; Добавить радиусы; более низкое давление упаковки (80 МПа → 60 МПа); Поднимите температуру плесени (60 ° C → 80 ° C).

- Результат : 100% устранение; Выход увеличился с 70% до 95%.

Случай 2: отметки стресса на крышке ноутбука

- Проблема : PC ABS Part имела отметки напряжения из -за несоответствия стен 0,9 мм/1,5 мм.

- Исправить : Перестраница, чтобы сначала заполнить толстые области; поднять температуру плесени (90 ° C → 110 ° C); Расширить упаковку до 6 с.

- Результат : Снижение на 90%; 98% Косметический проход.

V. Резюме

Смягчение на стресс требует междисциплинарной оптимизации:

- Профилактическое дизайн : Ограничение толщины стенки (≤20%); Используйте радиусы и сбалансированные бегуны.

- Точная обработка : Градиент температура/контроль давления с адекватной упаковкой.

- Выбор материала : Расстановка приоритетов с низким уровнем кручения, материалы с высоким потоком; Используйте модификаторы по мере необходимости.

Систематические улучшения улучшают эстетику, механические характеристики и эффективность затрат.